Файл: Перечень вопросов, выносимых на экзамен по дисциплине Техническая механика.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.12.2023

Просмотров: 30

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

по степени точности: ГОСТ 520-89 (5 классов) 0-нормальный класс 6-повышенный класс 5-высокий класс 4-особо высокий класс (прецизионный) 2-свехвысокий класс (сверхпрецизионный) 6. по ширине для одного и того же посадочного диаметра: 6.1 узкие, 6.2 нормальные, 6.3 широкие, 6.4 особо широкие

Смазка может быть: жидкой, тогда ее не должно быть выше центра нижнего тела качения, если подшипник работает до 120-150 град. густой (консистентной), тогда ее закладывают в подшипник на 1/3 или 2/3 объема подшипникового узла, если подшипник работает до 110 град. Защита подшипников от пыли и грязи бывает: Внешняя – сальниковая набивка, манжеты, которые устанавливается в корпус механизма; лабиринтное уплотнение. Внутренняя – специальные кольца (металлические, пластмассовые или фетровые сальники) в самих подшипниках.

-

Основные этапы расчета (подбор) подшипников качения.

Расчет на динамическую грузоподъемность – по заданному ресурсу или долговечности на усталостное выкрашивание дорожек и тел качения. 2. Расчет на статическую грузоподъемность – по максимальной силе на остаточные деформации колец и тел качения.

Первый этап подбора подшипника заключается в составлении его условного обозначения. По таблицам находим выбранный подшипник и выписываются для него величины динамической и статической грузоподъемности.

-

Классификация соединений деталей машин. Классификация резьб и резьбовых соединений.

Обобщенная классификация соединений деталей представлена:

Типы соединения деталей машин

-

По конструктивным признакам-

Подвижные -

Неподвижные -

Разьемные -

Неразьемные

-

-

По технологическим признакам-

Резьбовые -

Сварные -

Паяные -

Прессовыные -

Заклепочные -

Клеевые -

Вальцовачные -

Осуществляемые гибкой

-

-

По контактным признакам-

Соединения с непосредственным контактом по поверхности сопряжения-

Общим -

Линейным -

Местным -

Точечным

-

-

в. Соединения с контактом на поверхности сопряжения черех промежуточный слой

-

Общим -

Местным

Классификация резьб по направлению винтовой линии- левая, правая

По количеству витков однозаходная, многозаходная

По типу резьбы крепежная, ходовая

-

Методы изготовления резьб. Геометрические параметры резьб. Самоторможение резьбы.

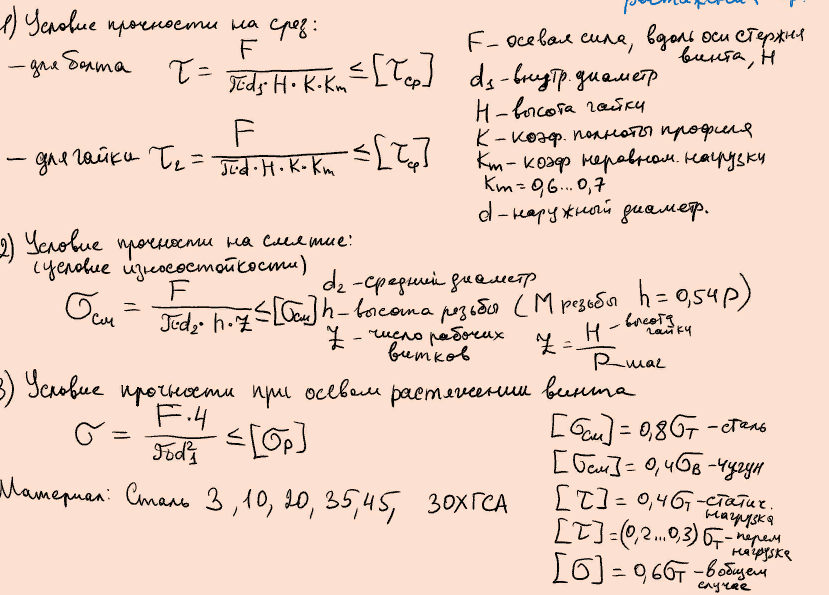

Расчет резьбового соединения на прочность.

Методы получения резьб. Нарезка вручную, нарезка на станках, фрезерование на спец.станках, накаткой, литьем, выдавливанием

Геометрические параметры номинальный диаметр наружной (D) и аналогичной внутренней резьбы (d);

средний диаметр наружной и внутренней резьбы (D2 и d2);

внутренний диаметр наружной и внутренней резьбы (D1 и d1);

внутренний диаметр болта (используется в расчете напряжения, которое создается в крепеже);

шаг резьбы (расстояние между соседними выемками или вершинами резьбы). Существует основной шаг для резьбовой детали одного диаметра, а также шаг с уменьшенными геометрическими параметрами (P).

ход резьбы. Если резьба создана одной винтовой поверхностью, ее ход равен шагу;

высота треугольника (H).

Самоторможение - это сохранение затянутого положения гайки так, что для ее отвинчивания следует приложить момент, противоположного направления моменту завинчивания. Момент отвинчивания: Тотв = 0,5 Fзатd2[tg(1 - ) + fTdср / d2]

-

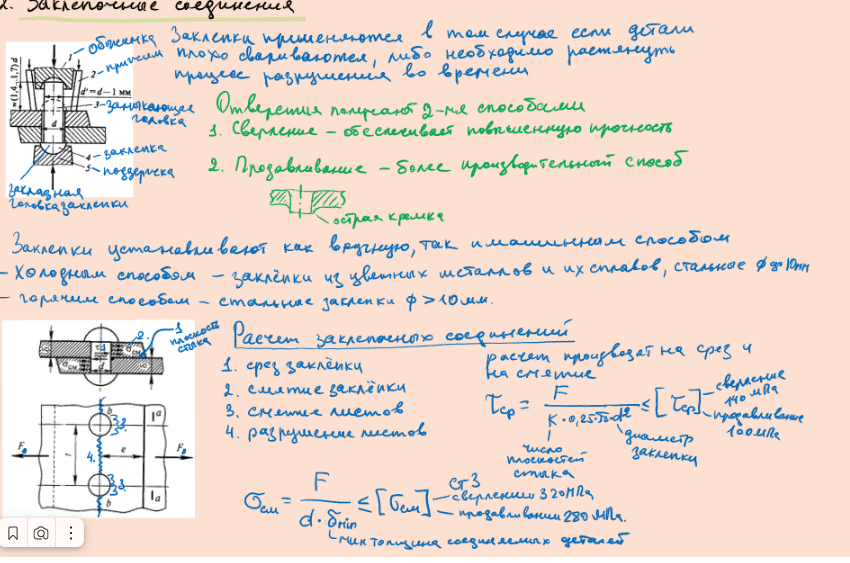

Заклепочные соединения и их расчет.

-

Сварные соединения и их расчет.

-

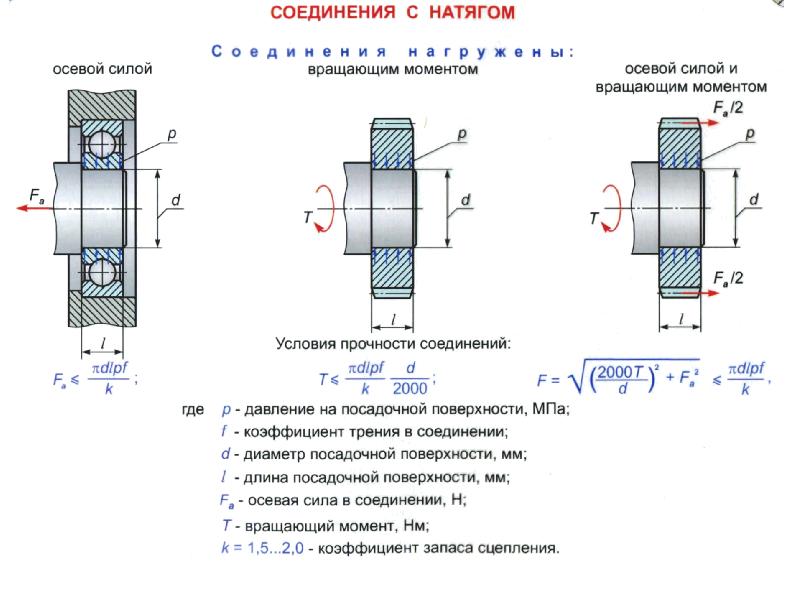

Соединения с гарантированным натягом и их расчет.

Соединения деталей с натягом – это напряженные соединения, в которых натяг создается необходимой разностью посадочных размеров вала и втулки. Для закрепления деталей используют силы упругости предварительно деформированных деталей. Обычно соединение деталей осуществляется по цилиндрическим или (реже) коническим поверхностям, при этом одна деталь охватывает другую, специальные соединительные детали отсутствуют.

-

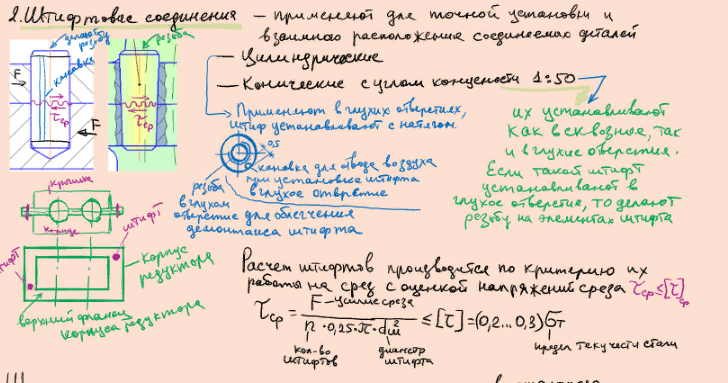

Штифтовые соединения и их расчет.

-

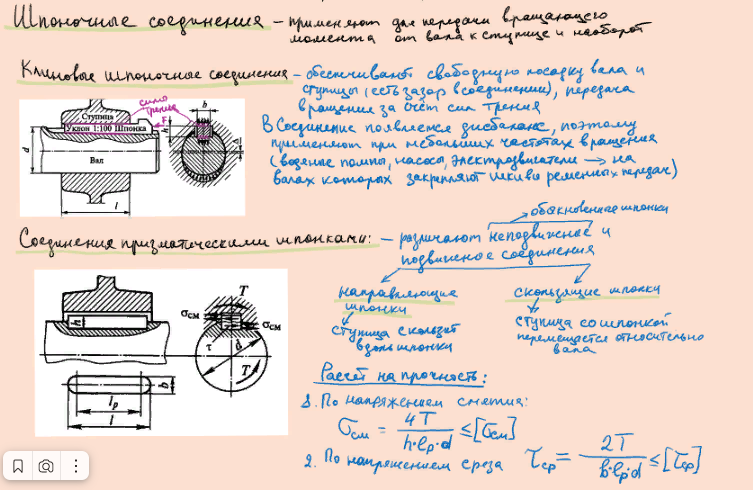

Шпоночные соединения и их расчет.

-

Шлицевые соединения и их расчет.

-

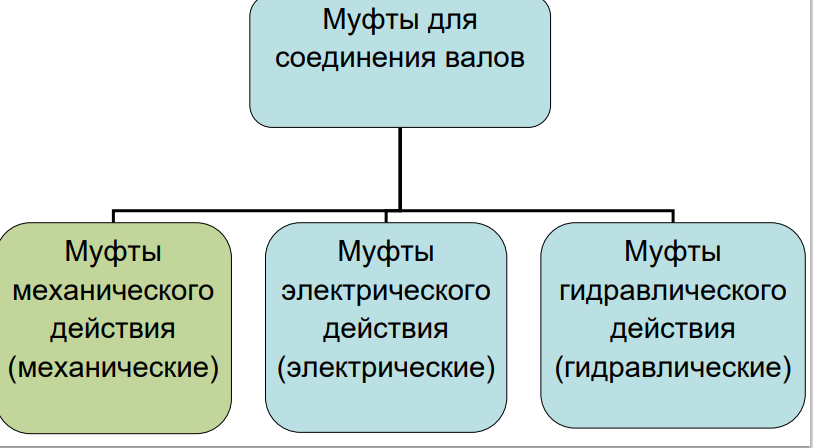

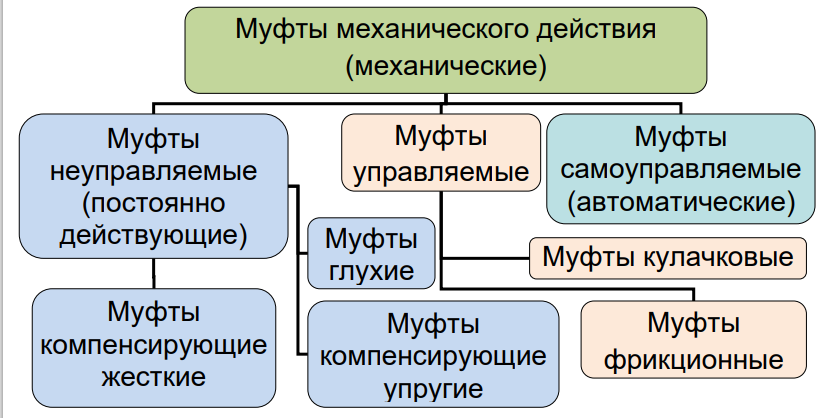

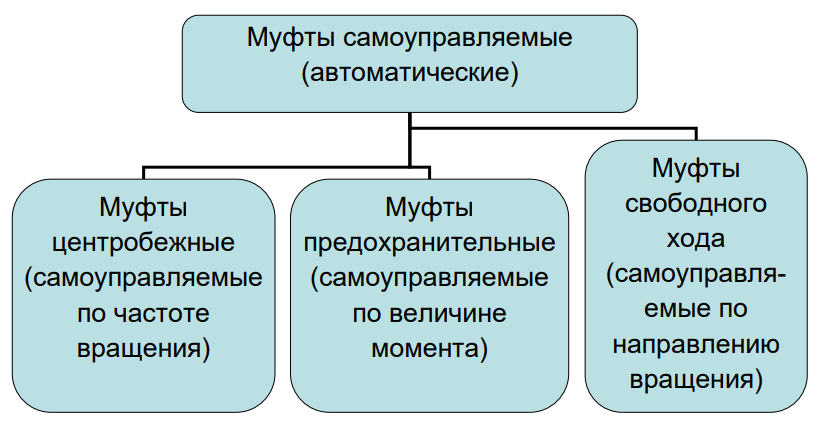

Муфты. Назначение и классификация муфт.

Приводными муфтами (обычно просто муфтами) называются устройства, служащие для кинематической и силовой связи валов в приводах машин и механизмов. Муфты передают с одного вала на другой вращающий момент без изменения его величины и направления, а также компенсируют монтажные неточности и деформации геометрических осей валов, разъединяют и соединяют валы без остановки двигателя, предохраняют машину от поломок в аварийных режимах, в некоторых случаях поглощают толчки и вибрации, ограничивают частоту вращения и т. д.

Составил:

Доцент каф. ЕНД, к.т.н. Иващенко А. П.

(должность, ученая степень, ученое звание) (подпись) (расшифровка подписи)