Файл: 1. технологическая схема установки отбензинивающая колонна к1 входит в состав установки ат с двукратным испарением нефти (рис. 1). Эта схема технологически гибкая и работоспособная при любом фракционном составе нефти.rtf

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.12.2023

Просмотров: 126

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1. ТЕХНОЛОГИЧЕСКАЯ СХЕМА УСТАНОВКИ

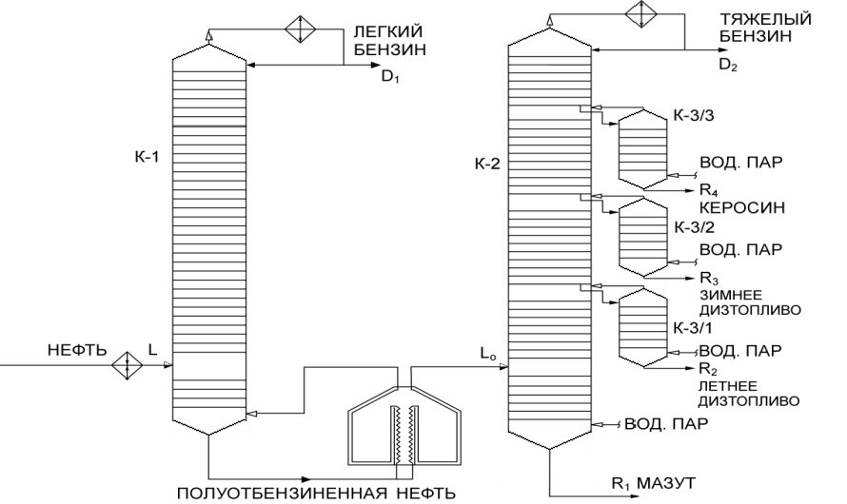

Отбензинивающая колонна К-1 входит в состав установки АТ с двукратным испарением нефти (рис.1). Эта схема технологически гибкая и работоспособная при любом фракционном составе нефти. Благодаря удалению в колонне К-1 лёгких бензиновых фракций в змеевиках печи, в теплообменниках не создается большого давления и основная колонна К-2 не перегружается по парам.

2. ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА

Проведём технологический расчет отбензинивающей колонны мощностью 6 млн т в год по нефти, разгонка (ИТК) которой представлены в табл.1. В качестве дистиллята предусмотрим отбор фракции легкого бензина Н.К.-85оС. Плотность нефти

=0,8393.

=0,8393.3. ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА СЫРЬЯ

Нефть и её фракции представляют собой сложную многокомпонентную смесь. Смесь углеводородов одного гомологического ряда, как правило, подчиняется законам идеальных растворов, но в присутствии углеводородов других классов её свойства в той или иной степени отклоняются от свойств идеальных растворов, подчиняющихся законам Рауля и Дальтона. Эти явления из-за их сложности недостаточно изучены, в связи с чем процессы перегонки и ректификации смесей рассчитывают, используя законы идеальных растворов. Для инженерных расчетов точность такого способа допустима.

Другое допущение, принимаемое в расчетах, связано с тем, что в нефти и её фракциях содержится чрезмерно большое число компонентов. При расчете процессов перегонки и ректификации наличие большого числа компонентов в смеси приводит к громоздким вычислениям. Поэтому в технологических расчетах состав и свойства нефти, её фракций представляются более упрощенно. Для этого исходную нефть по кривой ИТК разбивают на фракции, выкипающие в узком интервале температур. Каждую узкую фракцию рассматривают как условный компонент с температурой кипения, равной средней температуре кипения фракции. Чем на большее число узких фракций разбита нефть, тем точнее результаты вычислений, но расчет становится более громоздким и трудоёмким. По рекомендации А.А.Кондратьева, для получения удовлетворительных результатов нефть разбивают не менее чем на шесть узких фракций.

Разобьём нефть на 9 фракций (компонентов): 28-58оС, 58-72оС, 72-85оС 85-102оС, 102-140оС, 140-180оС, 180-240оС, 240-350оС и 350-К.К. Три первые фракции 28-58оС, 58-72оС и 72-85оС отбираем в качестве дистиллята и шесть остальных - в качестве остатка (полуотбензиненной нефти).

Принципиальная схема установки АТ перегонки нефти

Рис. 1

Таблица 1

Разгонка (ИТК) нефти

| № фракции | Температуры кипения фракций при 1 ат, С | Выход на нефть, % масс. | | Молекуляр- ный вес (Мi) фракций | ||||||

| отдельных фракций | суммарный | |||||||||

| 1 | 28 – 58 | 2,09 | 2,09 | 0,6510 | 75 | |||||

| 2 | 58 – 72 | 2,13 | 4,22 | 0,6753 | — | |||||

| 3 | 72 – 88 | 2,45 | 6,67 | 0,6925 | — | |||||

| 4 | 88 – 102 | 2,28 | 8,95 | 0,7049 | — | |||||

| 5 | 102 – 115 | 2,38 | 11,33 | 0,7167 | 108 | |||||

| 6 | 115 – 128 | 2,38 | 13,71 | 0,7285 | — | |||||

| 7 | 128 – 138 | 2,41 | 16,12 | 0,7372 | — | |||||

| 8 | 138 – 150 | 2,48 | 18,60 | 0,7497 | — | |||||

| 9 | 150 – 162 | 2,58 | 21,18 | 0,7657 | 134 | |||||

| 10 | 162 – 173 | 2,44 | 23,62 | 0,7748 | — | |||||

| 11 | 173 – 184 | 2,54 | 26,16 | 0,7875 | — | |||||

| 12 | 184 – 192 | 2,13 | 28,29 | 0,7973 | — | |||||

| 13 | 192 – 206 | 2,55 | 30,84 | 0,8085 | — | |||||

| 14 | 206 – 217 | 2,58 | 33,42 | 0,8175 | 166 | |||||

| 15 | 217 – 228 | 2,65 | 36,07 | 0,8250 | — | |||||

| 16 | 228 – 240 | 2,62 | 38,69 | 0,8325 | — | |||||

| 17 | 240 – 252 | 2,55 | 41,24 | 0,8400 | — | |||||

| 18 | 252 – 264 | 2,65 | 43,89 | 0,8468 | — | |||||

| 19 | 264 – 274 | 2,69 | 46,58 | 0,8523 | 210 | |||||

| 20 | 274 – 289 | 2,76 | 49,34 | 0,8567 | — | |||||

| 21 | 289 – 302 | 2,69 | 52,03 | 0,8641 | — | |||||

| 22 | 302 – 315 | 2,69 | 54,72 | 0,8705 | — | |||||

| 23 | 315 – 328 | 2,72 | 57,44 | 0,8770 | — | |||||

| 24 | 328 – 342 | 2,79 | 60,23 | 0,8832 | 270 | |||||

| 25 | 342 – 356 | 2,86 | 63,09 | 0,8891 | — | |||||

| 26 | 356 – 370 | 3,00 | 66,09 | 0,8960 | — | |||||

| 27 | 370 – 386 | 3,10 | 69,19 | 0,9032 | — | |||||

| 28 | 386 – 400 | 3,27 | 72,46 | 0,9108 | 340 | |||||

| 29 | 400 – 418 | 3,34 | 75,80 | 0,9229 | — | |||||

| 30 | 418 – 434 | 3,27 | 79,07 | 0,9267 | — | |||||

| 31 | 434 – 452 | 3,27 | 82,34 | 0,9368 | — | |||||

| 32 | 452 – 500 | 3,27 | 85,61 | 0,9394 | 410 | |||||

| 33 | Остаток | 14,39 | 100,00 | — | — | |||||

Среднюю температуру кипения компонента tср определяем как среднее арифметическое между начальной и конечной температурой кипения фракции.

Молекулярную массу Мi каждого компонента (фракции) можно определить по данным табл.1 или по формуле Воинова:

где Тср – средняя температура кипения фракции, К.

Относительную плотность компонента

определяем через молекулярную массу по формуле Крэга:

определяем через молекулярную массу по формуле Крэга:

или через относительную плотность

:

: ,

,где – средняя температурная поправка относительной плотности на 1К, определяем по эмпирической формуле Кусакова:

Относительную плотность компонента

определяем по данным табл.1 или по уравнению аддитивности:

определяем по данным табл.1 или по уравнению аддитивности: ,

,где хi и

– массовая доля и плотность i-ой узкой фракции по данным табл.1.

– массовая доля и плотность i-ой узкой фракции по данным табл.1.Таблица 2

Физико-химические свойства сырья

| № компонента | Пределы выкипания фракции | % масс. | tср, C | Мi | % мольн. | |

| 1 | 28-58 | 2,09 | 43,0 | 65,057 | 5,62427 | 0,667814 |

| 2 | 58-72 | 2,13 | 65,0 | 72,845 | 5,12050 | 0,687682 |

| 3 | 72-85 | 1,99 | 78,5 | 78,103 | 4,45738 | 0,702087 |

| 4 | 85-102 | 2,77 | 93,5 | 84,373 | 5,74712 | 0,713809 |

| 5 | 102-140 | 7,77 | 121,0 | 97,037 | 14,03947 | 0,736061 |

| 6 | 140-180 | 8,73 | 160,0 | 117,590 | 13,00545 | 0,777088 |

| 7 | 180-240 | 13,64 | 210,0 | 148,390 | 16,11139 | 0,823778 |

| 8 | 240-350 | 23,55 | 295,0 | 212,225 | 19,44219 | 0,869474 |

| 9 | 350-К.К. | 37,33 | - | 397,500 | 16,45224 | 0,915580 |

| Итого | - | 100 | - | - | 100 | - |

Пересчет массовых долей в мольные ведём по формуле:

Результаты расчётов физико-химических свойств сырья отбензинивающей колонны приведены в табл.2.

4. МИНИМАЛЬНОЕ ЧИСЛО ТЕОРЕТИЧЕСКИХ ТАРЕЛОК

Проведём расчет методом температурной границы деления смеси.

Для этого определяем мольный отбор дистиллята Е' по отношению к сырью:

,

,где D' и F' – мольный расход дистиллята и сырья в колонне, кмоль/ч.

В нашем случае Е' принимаем равным сумме мольных долей первых трёх фракций, которые должны пойти в дистиллят:

Е' = 0,15202

Определяем самую тяжелую фракцию, которая должна пойти в дистиллят – это третья фракция 72-85оС. Задаемся степенью извлечения этой фракции в дистиллят φD3 = 0,85. Это означает, что 85% этой фракции от потенциального её содержания в нефти пойдёт в дистиллят. В общем случае, чем выше степень извлечения фракции, тем больше требуется теоретических тарелок в колонне.

Степень извлечения этой фракции в остаток φW3:

φW3 =1 - φD3 = 0,15

Содержание данной фракции в дистилляте и в остатке рассчитываем по формулам:

= 0,85·4,45738/0,15202= 0,24923

= 0,85·4,45738/0,15202= 0,24923 =0,15·4,45738/(1-0,15202)= 0,00788

=0,15·4,45738/(1-0,15202)= 0,00788Рассчитываем коэффициент распределения ψi этой фракции:

= 31,60878

= 31,60878Принимаем среднее давление в колонне Pср=4,5 ат = 0,45 МПа.

Определяем температурную границу деления смеси. Температурная граница – это значение температуры ТЕ, находящееся между значениями температур кипения при рабочих условиях двух фракций, лежащих по разные стороны воображаемой линии деления нефти. Эти фракции называются ключевыми. В первом приближении значение ТЕ можно найти как среднее арифметическое между температурами кипения этих ключевых фракций.

В нашем случае ключевыми фракциями являются третья и четвёртая фракции: 72-85оС и 85-102оС. При среднем давлении в колонне Рср находим температуры кипения этих фракций - Т3 и Т4. Для расчётов используем уравнение Ашворта.

Определяем функцию f(То) всех фракций по формуле:

,

,где То – средняя температура кипения фракции при атмосферном давлении (табл.2), К

Например, для первой фракции 28-58оС:

7,4281630

7,4281630Результаты расчетов для всех фракций приведены в табл. 3.

Таблица 3

Значения параметра f(То) фракций

| Параметр | Значение параметра |

| f(T0)1 | 7,4281630 |

| f(T0)2 | 6,6299711 |

| f(T0)3 | 6,2005121 |

| f(T0)4 | 5,7691102 |

| f(T0)5 | 5,0837524 |

| f(T0)6 | 4,2968571 |

| f(T0)7 | 3,5191702 |

| f(T0)8 | 2,5855713 |

| f(T0)9 | 1,5689269 |

Вычисляем параметр f(Т) для ключевых фракций по формуле:

,

,где Рср – среднее давление в колонне, ат

= 4,68922

= 4,68922 =4,36297

=4,36297Температура кипения фракции при данном давлении:

, К

, КПолучаем Т3 = 412,38 К, Т4 = 429,34 К.

Истинная величина ТЕ находится между Т3 и Т4 и определяется методом подбора такого её значения, которое удовлетворяет следующим условиям:

428,216 К

428,216 Кf(TE)= 4,38361

Рассчитываем при температуре TE коэффициенты относительной летучести i всех фракций:

;

;где Рi – давление насыщенных паров фракции определяем по уравнению Ашворта при температуре TE, ат:

;

;Например, для первой фракции:

1=

1= =2,78758

=2,78758Результаты расчетов представлены в таблице 4.

Таблица 4

Коэффициенты относительной летучести фракций при температуре ТЕ

| Обозначение параметра | Значение параметра |

| | 2,78758 |

| | 1,79813 |

| | 1,35547 |

| | 0,97816 |

| | 0,51985 |

| | 0,19619 |

| | 0,04881 |

| | 0,00304 |

| | 0,00000345 |