Файл: 1. технологическая схема установки отбензинивающая колонна к1 входит в состав установки ат с двукратным испарением нефти (рис. 1). Эта схема технологически гибкая и работоспособная при любом фракционном составе нефти.rtf

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.12.2023

Просмотров: 131

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Количество холодного орошения:

кг/ч

кг/чРассчитываем тепловые потоки:

QF = 735294,118 . 0,0572 . 814,38 + 735294,118 . (1-0,0572) . 496,88 =

378706604 кДж/ч = 105196,27 кВт

QD = 45815,538 . 74,51 = 3413744,7 кДж/ч = 948,26 кВт

QW = 689478,58 . 582,25 = 401448506 кДж/ч = 111513,58 кВт

QХОЛ = (45815,538 + 130521,12) . (593,81 – 74,51) = 91571622 кДж/ч =

25436,56 кВт

Примем потери тепла в колоне 5%:

Qпот = (948,26 + 111513,58 + 25436,56).5/95 = 7257,81кВт

Тепло, необходимое подвести в низ колонны:

QB = 145156,21 – 9514,41 – 95681,86 = 39959,94 кВт

Таблица 11

Тепловой баланс колоны

| Поток | t, °С | Энтальпия, кДж/кг | Расход, кг/ч | Количество тепла, кВт |

| | ||||

| ПРИХОД: | ||||

| С сырьём: | | | | |

| паровая фаза | 220,0 | 814,38 | 42058,8 | 9514,41 |

| жидкая фаза | 220,0 | 496,88 | 693235,3 | 95681,86 |

| В низ колонны | | | | 39959,94 |

| Итого | | | | 145156,21 |

| | ||||

| РАСХОД: | ||||

С дистиллятом | 35,0 | 74,51 | 45815,54 | 948,26 |

| С остатком | 253,2 | 582,25 | 689478,58 | 111513,58 |

В конденсаторе | | | | 25436,56 |

| Потери | | | | 7257,81 |

| Итого | | | | 145156,21 |

13. ДИАМЕТР КОЛОННЫ

Диаметр колонны рассчитывается по наиболее нагруженному сечению по парам. В нашем случае в верхней части колонны расход паровой фазы больше в 7,8327/2,5964 = 3,02 раза, чем в нижней (см. раздел 11).

Примем к установке в верхней части колонны клапанные двухпоточные тарелки, а в нижней, наиболее нагруженной по жидкой фазе, части - клапанные четырёхпоточные тарелки.

Таблица 12

Зависимость диаметра колонны и расстояния между тарелками

| Диаметр колонны, м | Расстояние между тарелками, мм |

| до 1,0 | 200-300 |

| 1,0-1,6 | 300-450 |

| 1,8-2,0 | 450-500 |

| 2,2-2,6 | 500-600 |

| 2,8-5,0 | 600 |

| 5,5-6,4 | 800 |

| более 6,4 | 800-900 |

Расстояние между тарелками принимается в зависимости от диаметра колонны (см. табл.12). На практике указанные рекомендации не всегда выполняются. Для большинства колонн расстояния между тарелками принимаются таким образом, чтобы облегчить чистку, ремонт и инспекцию тарелок: в колоннах диаметром до 2 м – не менее 450 мм, в колоннах большего диаметра – не менее 600 мм, в местах установки люков – не менее 600 мм. Кроме этого, в колоннах с большим числом тарелок для снижения высоты колонны, её металлоёмкости и стоимости расстояние между тарелками уменьшают.

Примем расстояние между тарелками 600 мм, затем проверим соответствие этой величины и рассчитанным диаметром колонны.

Диаметр рассчитывается из уравнения расхода:

, м

, мгде VП – объёмный расход паров, м3/с;

Wmax – максимальная допустимая скорость паров, м/с

, м/с

, м/сгде Сmax – коэффициент, зависящей от типа тарелки, расстояния между тарелками, нагрузки по жидкости;

ж и п – плотность жидкой и паровой фазы, кг/м3.

Сmax = K1 . K2 . C1 – К3( – 35)

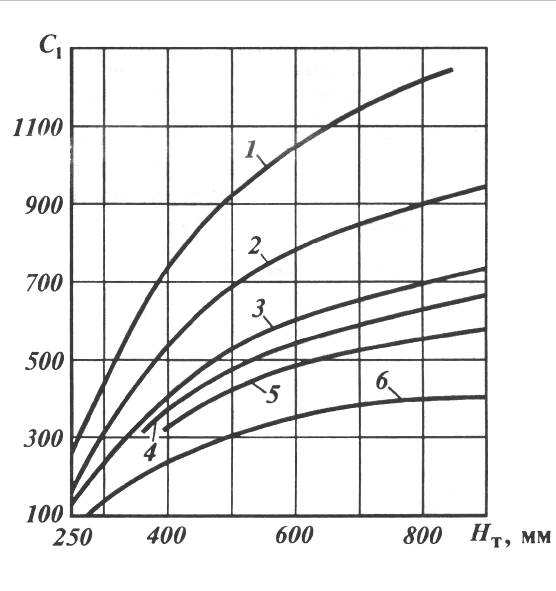

Значение коэффициента С1 определяем по графику в зависимости от принятого расстояния между тарелками (см. приложение). С1 = 1050.

Коэффициент К3 = 5,0 для струйных тарелок, для остальных тарелок К3 = 4,0.

Коэффициент находится по уравнению:

,

где LЖ – массовый расход жидкой фазы в верхней части, кг/ч;

Коэффициент К1 принимается в зависимости от конструкции тарелок:

Колпачковая тарелка 1,0

Тарелка из S-образных элементов 1,0

Клапанная тарелка 1,15

Ситчатая и струйная тарелка 1,2

Струйная тарелка с отбойниками 1,4

Коэффициент К2 зависит от типа колонны:

Атмосферные колонны 1,0

Ваккумные колонны с промывным сепаратором в зоне питания 1,0

Вакуумные колонны без промывного сепаратора 0,9

Вакуумные колонны для перегонки

пенящихся и высоковязких жидкостей 0,6

Абсорберы 1,0

Десорберы 1,13

Сmax = 1,15 . 1,0 . 1050 – 4(132,75 – 35) = 816,5

= 0,562 м/с

= 0,562 м/сДиаметр колонны:

м

мПолученный диаметр округляется в большую сторону до ближайшего стандартного значения. Для стальных колонн рекомендованы значения диаметров от 0,4 до 1,0 м через каждые 0,1 м, от 1,2 до 4,0 м через 0,2 м, далее 2,5 м, 4,5 м, 5,0 м, 5,6 м, 6,3 м, от 7,0 до 10 м через 0,5 м, от 11,0 до 14,0 м через 1,0 м, от 16,0 до 20,0 м через 2,0 м.

Итак, примем диаметр колонны DK = 4,5 м.

Проверяем скорость паров при принятом диаметре колонны:

м/с

м/сОна находится в допустимых пределах (0,4-0,7 м/с) [5] для колонн под давлением и расстоянии между тарелками 600 мм.

Проверяем нагрузку тарелки по жидкости:

м3/(м . ч),

м3/(м . ч),где LV – объёмный расход жидкости, м3/ч;

n – число потоков на тарелке;

- относительная длина слива, обычно находится в пределах 0,65-0,75.

Полученное значение расхода жидкости на единицу длины слива меньше максимально допустимого, которое составляет для данного типа тарелок

м3/(м . ч).

м3/(м . ч).14. ВЫСОТА КОЛОННЫ

Высота колонны рассчитывается по уравнению:

НК = H1 + Hк + Ни + Нп + Н2 + Нн + Но, м

где Н1 – высота от верхнего днища до верхней тарелки, м;

Нк – высота концентрационной тарельчатой части колонны, м;

Ни – высота исчерпывающей, отгонной тарельчатой части колонны, м;

Нп – высота секции питания, м;

Н2 – высота от уровня жидкости в кубе колонны до нижней тарелки,м;

Нн – высота низа колонны, от уровня жидкости до нижнего днища, м;

Но – высота опоры, м.

Высота Н1 (сепарационное пространство) принимается равной половине диаметра колонны, если днище полукруглое, и четверти диаметра, если днище эллиптическое. Полушаровые днища применяют для колонн диаметром более 4 метров. Поэтому Н1 = 0,5 . 4,5 = 2,25 м.

Высоты Hк и Ни зависят от числа тарелок в соответствующих частях колонны и расстояния между ними:

Нк = (Nконц – 1)h = (23 – 1)0,6 = 13,2 м

Ни = (Nотг – 1)h = (10 – 1)0,6 = 5,4 м

где h = 0,6 м – расстояние между тарелками.

Высота секции питания Нп берётся из расчёта расстояния между тремя-четырьмя тарелками:

Нп = (4 - 1)h = (4 - 1)0,6 =1,8 м

Высота Н2 принимается равной от 1 до 2 м, чтобы разместить глухую тарелку и иметь равномерное распределение по сечению колонны паров, поступающих из печи. Примем Н2 = 1,5 м.

Высота низа (куба) колонны Нн рассчитывается, исходя из 5-10 минутного запаса остатка, необходимого для нормальной работы насоса в случае прекращения подачи сырья в колонну:

м

мгде ж – абсолютная плотность остатка при температуре низа колонны (см. раздел 11);

Fк =

- площадь поперечного сечения колонны, м2.

- площадь поперечного сечения колонны, м2.Штуцер отбора нижнего продукта должен находится на отметке не ниже 4-5 м от земли, для того, чтобы обеспечить нормальную работу горячего насоса. Поэтому высота опоры Но конструируется с учётом обеспечения необходимого подпора жидкости и принимается высотой не менее 4-5 м. Примем Но = 4 м.

Полная высота колонны:

НК = 2,25+13,2+5,4+1,8+1,5+5,25+4 = 33,4 м

15. ДИАМЕТРЫ ШТУЦЕРОВ

Диаметры штуцеров определяют из уравнения расхода по допустимой скорости потока:

, м

, мгде V – объёмный расход потока через штуцер, м3/с;

Величина допустимой скорости Wдоп принимается в зависимости от назначения штуцера и фазового состояния потока (м/с):

Скорость жидкостного потока:

на приёме насоса и в самотечных трубопроводах 0,2-0,6

на выкиде насоса 1-2

Скорость парового потока:

в шлемовых трубах и из кипятильника в колонну 10-30

в трубопроводах из отпарных секций 10-40

в шлемовых трубах вакуумных колонн 20-60

при подаче сырья в колонну 30-50

Скорость парожидкостного потока при подаче сырья в колонну

(условно даётся по однофазному жидкостному потоку) 0,5-1,0

Рассчитанный диаметр штуцера далее округляется в большую сторону до ближайшего стандартного значения:

Таблица 13

Стандартные значения диаметров штуцеров

| Dу, мм | Dу, мм | Dу, мм | Dу, мм | Dу, мм | Dу, мм |

| 10 | 50 | 200 | 600 | 1400 | 2600 |

| 15 | 65 | 250 | 800 | 1600 | 2800 |

| 20 | 80 | 300 | 900 | 1800 | 3000 |

| 25 | 100 | 350 | 1000 | 2000 | |

| 32 | 125 | 400 | 1100 | 2200 | |

| 40 | 150 | 500 | 1200 | 2400 | |

Приложение

График зависимости коэффициента С1 от расстояния между тарелками Нт

1 – кривая для нормальных нагрузок клапанных, ситчатых, каскадных и аналогичных тарелок и для максимальных нагрузок колпачковых тарелок;

2 – кривая нормальных нагрузок для колпачковых тарелок;

3 – кривая для вакуумных колонн без ввода водяного пара и для стриппинг-секций атмосферных колонн;

4 – кривая для вакуумных колонн с вводом водяного пара и для десорберов;

5 – кривая для абсорберов;

6 – кривая для колонн, разделяющих вязкие жидкости под вакуумом или высококипящие ароматические углеводороды или пенящиеся продукты.

Список рекомендуемой литературы

1. Ахметов С.А. Технология глубокой переработки нефти и газа: Учебное пособие для вузов. - Уфа: Изд-во «Гилем», 2002. - 672 с.

2. Мановян А.К. Технология первичной переработки нефти и природного газа: Учебное пособие для вузов. – М.: Химия, 2001. – 568 с.

3. Танатаров М.А., Ахметшина М.Н., Фасхутдинов Р.А. Технологические расчеты установок переработки нефти. - М.: Химия, 1987. - 352 с.

4. Сарданашвили А.Г., Львова А.И. Примеры и задачи по технологии переработки нефти и газа. - М.: Химия, 1973. - 272 с.