Добавлен: 03.12.2023

Просмотров: 53

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1.5Принятый маршрутный и операционный техпроцесс

В принятом технологическом процессе на всех операциях, требующих большой точности изготовления, базовыми поверхностями являются центровые отверстия. При этом технологические и конструкторские базы совпадают.

Таблица 4 – Технологический процесс изготовления детали втулка глухая

| Наименование операции, содержание переходов | Оборудование, приспособление | Инструмент | |

| Режущий | Средства измерения | ||

| 005 Токарно–револьверная 1. Подрезать торец Ø 124, выдержав 102 2.Точить с Ø 124 до Ø 120, выдержав 20 3.Точить фаску 3×45. | Токарно– револьверный станок 1П365 Трех-кулачковый патрон ГОСТ 2675-80 | Резец проходной 2102–0005 Т15К6 ГОСТ18877–73 | Штангенциркуль ШЦ-1-250-0,1 ГОСТ 166-89 |

| 010 Токарно–револьверная 1. Подрезать торец Ø 84, выдержав размер 100 2. Точить наружную поверхность Ø 80, выдержав 80 3. Точить фаску 2×45 на Ø 80 4. Расточить отверстие Ø 50 глубиной 90, выдержав 10 5. Расточить выточку Ø 60 шириной 5, выдержав 40 6. Точить фаску 2×45 в отверстии Ø 50 | Токарно-револьверный станок мод. 1П365 Трех-кулачковый патрон ГОСТ 2675-80 | Резец подрезной Т15К6 ГОСТ 18880-73 Резец проходной Т15К6 ГОСТ 18879-73 Резец расточной Т15К6 ГОСТ 18882-73 | Штангенциркуль ШЦ-1-150-0,1 ГОСТ 166-89 |

| Продолжение таблицы 4 | |||

| 015 Сверлильная 1. Сверлить 3 отверстия Ø 6 под углом 120 поочередно 2. Сверлить 3 отверстия Ø 12 под углом 120 поочередно. | Радиально-сверлильный станок мод. 2Е52 Кондуктор. | Сверло спиральное 6 ГОСТ 4010-77 Сверло спиральное 12 ГОСТ 4010-77. | Калибр-пробка 6 ГОСТ 14811-69 Калибр-пробка 12 ГОСТ 14811-69. |

| 020 Сверлильная Сверлить отверстие Ø 12 под резьбу | Вертикально-сверлильный станок мод. 2Н118. Приспособление для зажима детали | Сверло спиральное 12 ГОСТ 4010-77 Метчик М12 ГОСТ3266-81 | Штангенциркуль ШЦЦ-1-125-0,01 ГОСТ 166-89 |

| 025 Резьбонарезная Нарезать резьбу М12-6Н | Вертикально-сверлильный станок мод. 2Н118 Приспособление для зажима детали | Сверло спиральное 12 ГОСТ 4010-77 Метчик М12 ГОСТ3266-81 | Штангенциркуль ШЦЦ-1-125-0,01 ГОСТ 166-89 |

| 030 Фрезерная 1. Фрезеровать лыску, выдержав размер 110 и угол 30 2. Фрезеровать вторую лыску, выдержав размер 110 и угол 30 | Вертикально-фрезерный станок мод. 6М13П Делительное приспособление для фрезерования | Фреза концевая Р6М5 ГОСТ 9304-69 | Штангенциркуль ШЦЦ-1-125-0,01 ГОСТ 166-89 |

| 035 Токарная Точить шпоночный паз шириной 14, выдержав 40 и 53,8 | Токарный станок мод. 16А20ФЗ с ЧПУ Трех-кулачковый патрон ГОСТ 2675-80 | Резец долбежный специальный | Штангенциркуль ШЦЦ-1-125-0,01 ГОСТ 166-89 |

| 040Термическая Закалка HRC45…50. | Печь | | |

| 045 Моечная | | | |

| 050Контрольная | | | |

2Расчетный раздел

2.1Расчет припусков на обработку и исходных размеров заготовки

Величина припуска зависит от количества операций, квалитета точности и типа оборудования. Завышенный припуск влияет на себестоимость продукции, т к увеличивается время на обработку , расход энергии, материала. Заниженный припуск также влияет на себестоимость (она увеличивается). При заниженном припуске невозможно получить заданную точность и размеры. Происходит перерасход материала, деталь уходит в неисправимый брак. Затраты на электроэнергию и заработанную плату увеличивают себестоимость. Припуски принимаются аналитическим путём (по справочнику) или рассчитываются по формулам:

Так как деталь является телом вращения , то формула для расчёта имеет вид:

2 Zmin= 2[????????+????+√????2+????2],

где Zmin– величина припуска;

Rz– высота микронеровностей (шероховатостей) профиля, полученная на предшествующем переходе обработки данной поверхности.;

T– высота дефектного слоя с предыдущей операции.;

ρ – суммарное значение пространственных отклонений ( увод инструмента и смещение отверстия, непаралельность осей, кривизна поверхности;

???? – погрешности установки заготовки в приспособлении.

Для приведения всех показателей в соответствие, табличные данные в мкм переводим в мм, разделив их на 1000.

Принимаем за основу деталь втулка глухая. Выбираем для обработки наружную поверхность Ø 80, длина мм.

В данном случае суммарное значение пространственных отклонений определяется по формуле:

ρ =????кор· Δк ,

где ????кор – погрешность коробления; мкм.

Δк – удельная кривизна обрабатываемой поверхности, мкм/мм.

Принимаем Δк=0,25мкм/мм

????кор = 0,25 · 80 =20мкм.

Погрешность установки для однопозиционной обработки определяется по формуле

εу=√???????? + ????З ,

где εδ – погрешность базирования, мкм;

εЗ – погрешность закрепления, мкм.

При обработке на токарно-револьверных патронных станках погрешность закрепления мала , и ею можно пренебречь, т е. εз=0 мкм.

Так как обработка происходит без снятия детали за один установ, то погрешность базирования εδ = 0 мкм.

Тогда, при точении εу= 0 мкм.

Определяем величину межоперационного припуска по каждому переходу:

Значения для токарной операции: Rz=40 мкм; Т=20 мкм.

Значение для заготовки Rz=160 мкм; Т=200 мкм.

Тогда припуск для чистовой токарной:

2 Zmin ток = 2 ·[50+60+√202+02] = 260мкм;=0,26мм

Для заготовки:

2 Zmin п = 2 ·[160+200+√202+02] = 760мкм;=0,76мм.

Определяем диаметр заготовки для токарной операции:

Диаметр минимальный рассчитывается по формуле :

Dmin ток = Dn+????,

где Dmin ток – диаметр минимальный;

Dn- диаметр номинальный 80 мм;

????- величина допуска (для данного чертежа допуск равен 0).

Dmin ток=80+0= 80мм.

Диаметр максимальный рассчитывается по формуле :

Dmах ток= Dmin ток+ Zmin ток ,

где Dmах ток – диаметр максимальный;

Dmin ток – диаметр минимальный 80 мм;

Zmin ток – величина припуска 0,17 мм.

Dmах ток= 80 +0,26 = 80,26мм;

Определяем диаметр заготовки(поковки):

Dmin п = Dn+????,

???? = 0 мм;

Dn – номинальным диаметром для поковки является максимальный диаметр с предыдущей операции, т.е.80,17.

Dmin п= 80,26+ 0 =80,26мм.

Dmах п = Dmin п + Zmin п

Dmах п= 80,26+ 0,76 = 81,02мм;

Таблица 2 – Расчет межоперационных припусков

| Наименование операции | Rz,мкм | T,мкм | ρ ,мкм |  ,мкм ,мкм | Dmin ,мм | Dmax,мм |

| Заготовка | 160 | 200 | 20 | 0 | 80,26 | 81,02 |

| Чистовая токарная | 50 | 60 | 20 | 0 | 80 | 80,26 |

Исходя из размеров поковки по ГОСТ 1050–2013 принимаем размер заготовки диаметром 84мм.

2.2Расчет веса заготовки и детали

Для определения веса заготовки и детали втулка глухая разобьем конструкцию детали на геометрические фигуры – цилиндры. Вес детали определяется по формуле:

Gдет = Vобщ · g ,

где Gдет – вес детали, кг;

Vобщ – объем детали, см3;

g – плотность материала Стали 45Х –7,82 кг/см3.

Рассчитываем вес заготовки. Для этого разбиваем заготовку на отдельные объемы.

Vобщ = V1+V2 –V3,

где V1 – объем цилиндра 1, см3;

V2 – объем цилиндра 2, см3;

V3 – объем цилиндра 3 (отверстия), см3.

Проводим расчеты, используя формулу вычисления объема цилиндра:

где d- диаметр цилиндра, см;

h - длина цилиндра, см;

V1=

· 2,4 =289,7см3,

· 2,4 =289,7см3,V2=

· 8 = 443,11 см3,

· 8 = 443,11 см3,V3=

· 8 =132,8 см3,

· 8 =132,8 см3,Vобщ.заг= 289,7 + 443,11–132,8 = 600,01см3,

Gзаг= 600,01 · 7,82 =4,692 кг.

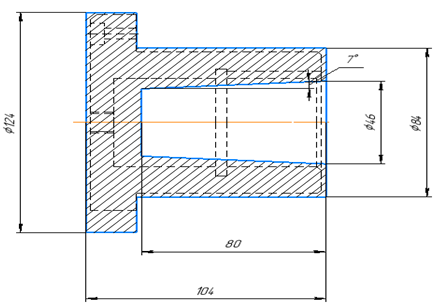

Рисунок 1 – заготовка

Рассчитываем вес детали, также разбивая ее на отдельные объемы.

V1=

· 2 = 241,4см3,

· 2 = 241,4см3,V2=

· 8= 401,9см3,

· 8= 401,9см3, V3=

· 9 = 254,3см3,

· 9 = 254,3см3,V4=

· 4 = 78,5см3,

· 4 = 78,5см3,V5= 0,4·1,4·5,38 = 3,01см3,

V6=

·0,6=0,56·3=4,5см3

·0,6=0,56·3=4,5см3V7=

·0,4=0,18·3=1,1см3,

·0,4=0,18·3=1,1см3,V8=πhR – объем лысок,

V8= 3,14·0,7·1,4=4,3·2=0,54см3,

Vобщ.дет=241,4+401,9–254,3–78,5–3,01–4,5–1,1=301,8см3,

Gдет = 301,8 · 7,82 =2,356 кг

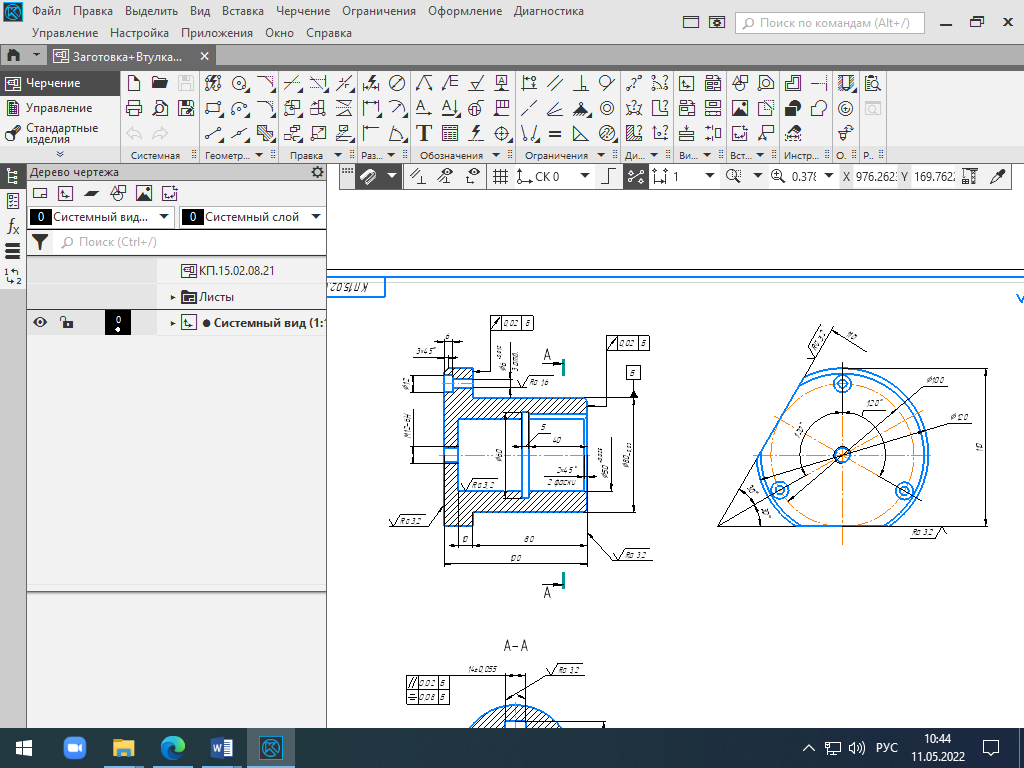

Рисунок 2 – деталь гайка глухая

2.3 Расчет КИМ(коэффициента использования материала)

КИМ =

,

,где G