Добавлен: 03.12.2023

Просмотров: 56

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

дет. – вес детали кг;

Gзаг. – вес заготовки кг.

КИМ = = 0,5.

= 0,5.

2.4Расчет режимов резания на 3 технологические операции

Операция 010 Токарная.

Исходные данные:

Оборудование: Токарно –револьверный станок мод,1П365.

Режущий инструмент: Резец проходной, расточной, Т15К6.

Переходы:

Переход 1. Подрезать торец Ø84, выдержав размер 100;

Переход 2. Точить наружную поверхность Ø 80, выдержав 80;

Переход 3. Точить фаску 2×45° на Ø 80;

Переход 4. Расточить отверстие Ø 50 глубиной 90, выдержав 10;

Переход 5. Расточить выточку Ø 60 шириной 5, выдержав 40

Переход 6. Точить фаску 2×45° в отверстии Ø 50

Переход 1. Подрезать торец Ø 84, выдержав размер 100, с учетом отверстия.

Назначаем глубину резания t=2мм по ширине подрезного резца.

Подача ( S мм/об) принимается максимально допустимой по мощности оборудования и требований точности размеров.

Для поперечного точения Sпоп = 0,6 мм/об.

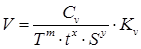

Скорость резания при точении рассчитывается по формуле:

где Cv – коэффициент, учитывающий условия резания;

Т - период стойкости инструмента, мин;

t – глубина резания, мм;

S - подача, мм/об;

m, x, y -показатели степеней табличные.

Kv - коэффициент, учитывающий условия обработки;

Принимаем : T = 120 мин;

Для поперечного точения табличные показатели :

Cv =350; m =0,15 ; x =0,35; y =0,20.

Кv = Кmv . Кпv . Киv . К ,

где Кmv – коэффициент, учитывающий влияние материала заготовки;

Кпv – коэффициент, учитывающий состояние поверхности заготовки;

Киv –учитывающий материал режущей части резца;

К – коэффициент, учитывающий главный угол в плане резца;

Кr – коэффициент, учитывающий величину радиуса при вершине резца (принимается в

о внимание только для резцов из быстрорежущей стали).

Коэффициенты принимаем по нормативам:

Кmv = 1,3; Кпv = 0,9 ; Киv = 0,83 ; К = 1,0,

Кv = 1,3 . 0,9 . 0,83 . 1,0 = 0,97

V = . 0,97 =

. 0,97 =  0,97 = 147,6м/мин.

0,97 = 147,6м/мин.

Частота вращения шпинделя (n мин-1) определяется по формуле:

,

,

где D – диаметр обрабатываемой поверхности, мм.

n= = 559,6 мин -1,

= 559,6 мин -1,

Принимаем по паспорту станка 530 мин -1.

Корректируем фактическую скорость по формуле :

Vф = ,

,

Vф = = 139,8м/мин.

= 139,8м/мин.

Переход 2. Точить наружную поверхность Ø 80, выдержав 80. Рассчитываем глубину резания ( t мм) по формуле :

t = ,

,

где Dн – начальный диаметр заготовки 84мм;

d – конечный диаметр обработки 80мм.

t = мм.

мм.

Назначаем глубину резания t = 2мм.

Подача ( S мм/об) принимается максимально допустимой по мощности оборудования и требований точности размеров.

Для точения S = 0,8 мм/об.

Скорость резания при точении рассчитывается по формуле:

где Cv – коэффициент, учитывающий условия резания;

Т - период стойкости инструмента, мин;

t – глубина резания, мм;

S - подача, мм/об;

m, x, y -показатели степеней табличные.

Kv - коэффициент, учитывающий условия обработки;

Принимаем : T = 90 мин;

Для продольного точения табличные показатели :

Cv =340; m =0,15 ; x =0,2; y =0,20.

Кv = Кmv . Кпv . Киv . К ,

где Кmv – коэффициент, учитывающий

влияние материала заготовки;

Кпv – коэффициент, учитывающий состояние поверхности заготовки;

Киv –учитывающий материал режущей части резца;

К – коэффициент, учитывающий главный угол в плане резца;

Кr – коэффициент, учитывающий величину радиуса при вершине резца (принимается во внимание только для резцов из быстрорежущей стали).

Коэффициенты принимаем по нормативам:

Кmv = 1,0; Кпv = 0,85 ; Киv = 0,8 ; К = 1,0,

Кv = 1,0 . 0,85 . 0,8 . 1,0 = 0,68,

V = . 0,68 =

. 0,68 =  0,68 = 94,4м/мин.

0,68 = 94,4м/мин.

Рассчитываем частоту вращения шпинделя (n мин-1):

n= = 559,6 мин -1,

= 559,6 мин -1,

Принимаем по паспорту станка 530 мин -1.

Корректируем фактическую скорость :

Vф = = 87,92м/мин.

= 87,92м/мин.

Переход 4. Расточить отверстие Ø 50 глубиной 90, выдержав 10;

Рассчитываем глубину резания ( t мм)по формуле :

t = ,

,

где Dн – начальный диаметр отверстия 46 мм;

Dк – конечный диаметр обработки 50 мм.

t = = 2 мм.

= 2 мм.

Подача ( S мм/об) принимается максимально допустимой по мощности оборудования и требований точности размеров.

При растачивании Sпр = 0,15 мм/об.

Скорость резания при точении рассчитывается по формуле из первого перехода:

Принимаем : T = 90 мин;

При растачивании табличные показатели :

Cv = 257; m = 0,15 ; x = 0,2; y = 0,2 ; Кv = 0,85.

V = . K =

. K =  0,85= 145м/мин.

0,85= 145м/мин.

n= = 923,6 мин -1.

= 923,6 мин -1.

Принимаем по паспорту станка 850 мин -1.

Корректируем фактическую скорость:

Vф =

= 133 м/мин.

Переход 5. Расточить выточку Ø 60 шириной 5, выдержав 40.

Рассчитываем глубину резания ( t мм):

Dн – начальный диаметр отверстия Ø50мм;

Dк – конечный диаметр обработки Ø 60 мм.

t = =5 мм.

=5 мм.

Подача ( S мм/об) принимается максимально допустимой по мощности оборудования и требований точности размеров.

При растачивании Sпр = 0,3 мм/об.

Скорость резания при точении рассчитывается по формуле из первого перехода:

Принимаем : T = 90 мин;

При растачивании табличные показатели :

Cv = 420; m = 0,15 ; x = 0,2; y = 0,2 ; Кv = 0,85.

V = . 0,85 =

. 0,85 =  0,85= 202,8м/мин.

0,85= 202,8м/мин.

n= = 1291мин -1

= 1291мин -1

Принимаем по паспорту станка 770 мин -1.

Корректируем фактическую скорость по формуле :

Vф = = 145 м/мин.

= 145 м/мин.

Операция 015 Сверлильная.

Исходные данные:

Оборудование: Радиально-сверлильный станок мод,2Е52.

Режущий инструмент: Сверло спиральное.

Переходы :

1. Сверлить 3 отверстия Ø 6 под углом 1200 поочередно.

2. Сверлить 3 отверстия Ø 12 под углом 1200 поочередно.

Переход 1. Сверлить 3 отверстия Ø6 , длина отв.20мм.

Определяем глубину резания.

,

,

где D – диаметр инструмента;

.

.

При сверлении подача принимается по нормативам S = 0,4 мм/об.

Рассчитываем скорость резания:

V = ,

,

где Cv – коэффициент, учитывающий условия резания;

D – диаметр сверла;

Т - период стойкости инструмента, мин;

S - подача,0,15мм/об;

К – общий поправочный коэффициент;

q, m, x, y -показатели степеней табличные;

T=45 мин; Kv=0,8;

Cv = 9,8; q= 0,4; m=0,2; y=0,5.

V = =

=  19,25м/мин.

19,25м/мин.

Определяем частоту вращения:

np = ,

,

где D0 – диаметр заготовки до обработки;

Vp –скорость резания.

np = = 1021мин–1.

= 1021мин–1.

Принимаем по паспорту станка n=796мин–1.

По принятому значению n определяем фактическую скорость резания

Vф = =

=  = 14,9м/мин.

= 14,9м/мин.

Переход2. Сверлить 3 отверстия Ø 12 под 120º на глубину 6мм.

Определяем глубину резания:

D – диаметр инструмента Ø 12;

.

.

Назначаем подачу – S = 0,2мм/об;

Рассчитываем скорость резания

V = =

=  = 23,3/мин.

= 23,3/мин.

Определяем частоту вращения по принятым значениям :

nст =

Gзаг. – вес заготовки кг.

КИМ =

= 0,5.

= 0,5.2.4Расчет режимов резания на 3 технологические операции

Операция 010 Токарная.

Исходные данные:

Оборудование: Токарно –револьверный станок мод,1П365.

Режущий инструмент: Резец проходной, расточной, Т15К6.

Переходы:

Переход 1. Подрезать торец Ø84, выдержав размер 100;

Переход 2. Точить наружную поверхность Ø 80, выдержав 80;

Переход 3. Точить фаску 2×45° на Ø 80;

Переход 4. Расточить отверстие Ø 50 глубиной 90, выдержав 10;

Переход 5. Расточить выточку Ø 60 шириной 5, выдержав 40

Переход 6. Точить фаску 2×45° в отверстии Ø 50

Переход 1. Подрезать торец Ø 84, выдержав размер 100, с учетом отверстия.

Назначаем глубину резания t=2мм по ширине подрезного резца.

Подача ( S мм/об) принимается максимально допустимой по мощности оборудования и требований точности размеров.

Для поперечного точения Sпоп = 0,6 мм/об.

Скорость резания при точении рассчитывается по формуле:

где Cv – коэффициент, учитывающий условия резания;

Т - период стойкости инструмента, мин;

t – глубина резания, мм;

S - подача, мм/об;

m, x, y -показатели степеней табличные.

Kv - коэффициент, учитывающий условия обработки;

Принимаем : T = 120 мин;

Для поперечного точения табличные показатели :

Cv =350; m =0,15 ; x =0,35; y =0,20.

Кv = Кmv . Кпv . Киv . К ,

где Кmv – коэффициент, учитывающий влияние материала заготовки;

Кпv – коэффициент, учитывающий состояние поверхности заготовки;

Киv –учитывающий материал режущей части резца;

К – коэффициент, учитывающий главный угол в плане резца;

Кr – коэффициент, учитывающий величину радиуса при вершине резца (принимается в

о внимание только для резцов из быстрорежущей стали).

Коэффициенты принимаем по нормативам:

Кmv = 1,3; Кпv = 0,9 ; Киv = 0,83 ; К = 1,0,

Кv = 1,3 . 0,9 . 0,83 . 1,0 = 0,97

V =

. 0,97 =

. 0,97 =  0,97 = 147,6м/мин.

0,97 = 147,6м/мин.Частота вращения шпинделя (n мин-1) определяется по формуле:

где D – диаметр обрабатываемой поверхности, мм.

n=

= 559,6 мин -1,

= 559,6 мин -1,Принимаем по паспорту станка 530 мин -1.

Корректируем фактическую скорость по формуле :

Vф =

,

,Vф =

= 139,8м/мин.

= 139,8м/мин.Переход 2. Точить наружную поверхность Ø 80, выдержав 80. Рассчитываем глубину резания ( t мм) по формуле :

t =

,

,где Dн – начальный диаметр заготовки 84мм;

d – конечный диаметр обработки 80мм.

t =

мм.

мм.Назначаем глубину резания t = 2мм.

Подача ( S мм/об) принимается максимально допустимой по мощности оборудования и требований точности размеров.

Для точения S = 0,8 мм/об.

Скорость резания при точении рассчитывается по формуле:

где Cv – коэффициент, учитывающий условия резания;

Т - период стойкости инструмента, мин;

t – глубина резания, мм;

S - подача, мм/об;

m, x, y -показатели степеней табличные.

Kv - коэффициент, учитывающий условия обработки;

Принимаем : T = 90 мин;

Для продольного точения табличные показатели :

Cv =340; m =0,15 ; x =0,2; y =0,20.

Кv = Кmv . Кпv . Киv . К ,

где Кmv – коэффициент, учитывающий

влияние материала заготовки;

Кпv – коэффициент, учитывающий состояние поверхности заготовки;

Киv –учитывающий материал режущей части резца;

К – коэффициент, учитывающий главный угол в плане резца;

Кr – коэффициент, учитывающий величину радиуса при вершине резца (принимается во внимание только для резцов из быстрорежущей стали).

Коэффициенты принимаем по нормативам:

Кmv = 1,0; Кпv = 0,85 ; Киv = 0,8 ; К = 1,0,

Кv = 1,0 . 0,85 . 0,8 . 1,0 = 0,68,

V =

. 0,68 =

. 0,68 =  0,68 = 94,4м/мин.

0,68 = 94,4м/мин.Рассчитываем частоту вращения шпинделя (n мин-1):

n=

= 559,6 мин -1,

= 559,6 мин -1,Принимаем по паспорту станка 530 мин -1.

Корректируем фактическую скорость :

Vф =

= 87,92м/мин.

= 87,92м/мин.Переход 4. Расточить отверстие Ø 50 глубиной 90, выдержав 10;

Рассчитываем глубину резания ( t мм)по формуле :

t =

,

,где Dн – начальный диаметр отверстия 46 мм;

Dк – конечный диаметр обработки 50 мм.

t =

= 2 мм.

= 2 мм.Подача ( S мм/об) принимается максимально допустимой по мощности оборудования и требований точности размеров.

При растачивании Sпр = 0,15 мм/об.

Скорость резания при точении рассчитывается по формуле из первого перехода:

Принимаем : T = 90 мин;

При растачивании табличные показатели :

Cv = 257; m = 0,15 ; x = 0,2; y = 0,2 ; Кv = 0,85.

V =

. K =

. K =  0,85= 145м/мин.

0,85= 145м/мин.n=

= 923,6 мин -1.

= 923,6 мин -1.Принимаем по паспорту станка 850 мин -1.

Корректируем фактическую скорость:

Vф =

= 133 м/мин.

Переход 5. Расточить выточку Ø 60 шириной 5, выдержав 40.

Рассчитываем глубину резания ( t мм):

Dн – начальный диаметр отверстия Ø50мм;

Dк – конечный диаметр обработки Ø 60 мм.

t =

=5 мм.

=5 мм.Подача ( S мм/об) принимается максимально допустимой по мощности оборудования и требований точности размеров.

При растачивании Sпр = 0,3 мм/об.

Скорость резания при точении рассчитывается по формуле из первого перехода:

Принимаем : T = 90 мин;

При растачивании табличные показатели :

Cv = 420; m = 0,15 ; x = 0,2; y = 0,2 ; Кv = 0,85.

V =

. 0,85 =

. 0,85 =  0,85= 202,8м/мин.

0,85= 202,8м/мин.n=

= 1291мин -1

= 1291мин -1Принимаем по паспорту станка 770 мин -1.

Корректируем фактическую скорость по формуле :

Vф =

= 145 м/мин.

= 145 м/мин.

Операция 015 Сверлильная.

Исходные данные:

Оборудование: Радиально-сверлильный станок мод,2Е52.

Режущий инструмент: Сверло спиральное.

Переходы :

1. Сверлить 3 отверстия Ø 6 под углом 1200 поочередно.

2. Сверлить 3 отверстия Ø 12 под углом 1200 поочередно.

Переход 1. Сверлить 3 отверстия Ø6 , длина отв.20мм.

Определяем глубину резания.

,

,где D – диаметр инструмента;

.

.При сверлении подача принимается по нормативам S = 0,4 мм/об.

Рассчитываем скорость резания:

V =

,

,где Cv – коэффициент, учитывающий условия резания;

D – диаметр сверла;

Т - период стойкости инструмента, мин;

S - подача,0,15мм/об;

К – общий поправочный коэффициент;

q, m, x, y -показатели степеней табличные;

T=45 мин; Kv=0,8;

Cv = 9,8; q= 0,4; m=0,2; y=0,5.

V =

=

=  19,25м/мин.

19,25м/мин.Определяем частоту вращения:

np =

,

,где D0 – диаметр заготовки до обработки;

Vp –скорость резания.

np =

= 1021мин–1.

= 1021мин–1.Принимаем по паспорту станка n=796мин–1.

По принятому значению n определяем фактическую скорость резания

Vф =

=

=  = 14,9м/мин.

= 14,9м/мин.Переход2. Сверлить 3 отверстия Ø 12 под 120º на глубину 6мм.

Определяем глубину резания:

D – диаметр инструмента Ø 12;

.

.Назначаем подачу – S = 0,2мм/об;

Рассчитываем скорость резания

V =

=

=  = 23,3/мин.

= 23,3/мин.Определяем частоту вращения по принятым значениям :

nст =