Файл: Курсовой проект по модулюпм 21. Ремонт и монтаж оборудования промышленных предприятий По дисцеплине Техобслуживание, ремонт, эксплуатация и монтаж машин и агрегатов.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.12.2023

Просмотров: 62

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

|

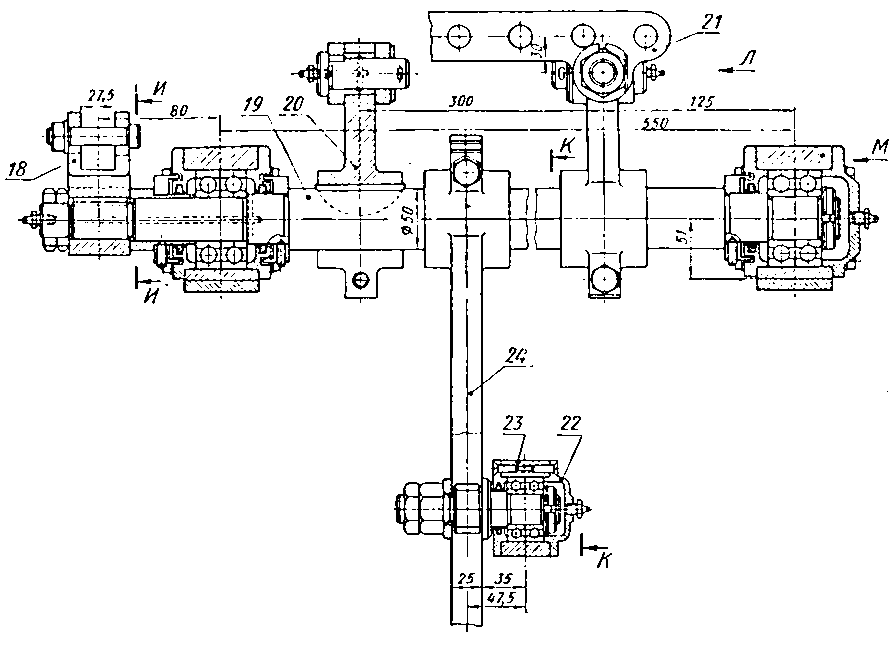

18-вилка; 19-вал; 20-рычаг; 21-планка; 22-шатун; 23-головка шатуна; 24-кулиса;

Рисунок 5 — Вал рычагов.

|

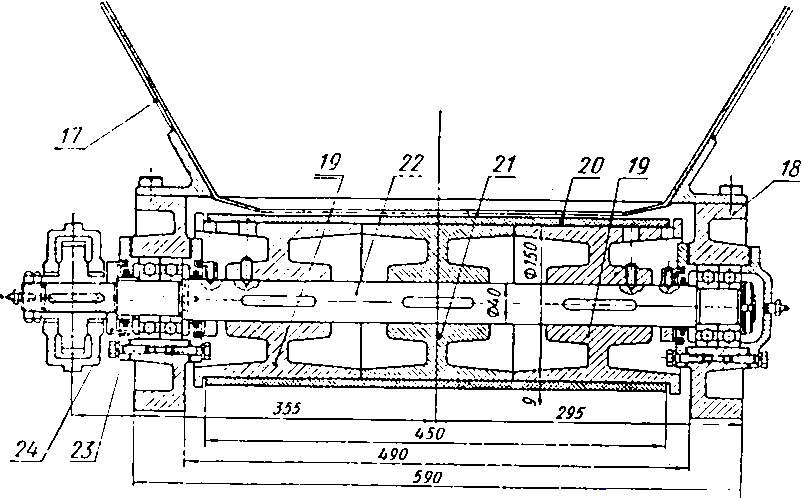

17-бункер; 18-корпус подшипника; 19-барабан крайний; 20-лента; 21-барабан средний; 22-вал; 23-втулка дистанционная; 24-кольцо;

Рисунок 6 — Питатель.

При возвратно-поступательном движении тяги 28 корпус, свободно посаженный на валу 22 питателя, собачкой 15 (рисунок 7) поворачивает на один шаг храповое колесо 10. Храповое колесо на шпонке посажено на вал 22 (рисунок 6), на котором установлены барабаны 19 и 21; таким образом, при каждом обороте вала редуктора на один зуб поворачивается храповое колесо и лента 20 питателя перемещается, подавая смесь из бункера 17 в приемную воронку плунжерной головки. Применение храпового механизма позволило отказаться от использования многоступенчатого редуктора.

|

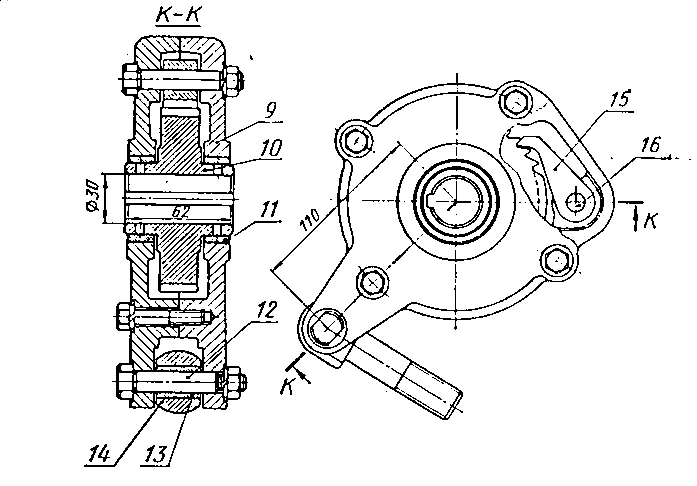

9-корпус; 10-храповое колесо; 11-втулка; 12-палец; 13-втулка; 14-проушина; 15-собачка; 16-палец;

Рисунок 7 – Храповик.

|

1-приемная емкость; 2-шнек; 3-мундштук; 4-сушильная плита; 5-стержень; 6-смесь;

Рисунок 8– Схема стержневой мундштучной машины.

На мундштучных машинах (рисунок 8) в массовом производстве изготовляют мелкие стержни постоянного поперечного сечения— круглые диаметром 20—100 мм, овальные, прямоугольные, квадратные. Производительность машины — 30—40 м стержней в 1 ч. Форма и размеры стержней определяются сечением сменного мундштука.

На прессовых (формовочных) машинах выполняют стержни для разовых песчаных форм, а также для литья в металлические формы 9. Стержни для отливок фасонных частей к канализационным трубам производят на формовочных машинах модели 91271БМ по сырому.

На встряхивающих формовочных машинах с перекидным столом моделей 232М, 233М, 234М и 235М в серийном производстве изготовляют средние и крупные стержни в открытых ящиках. При использовании быстросменной. оснастки, когда в алюминиевый или деревянный корпус устанавливают 2— 4 ящика, применение этих машин рентабельно и при единичном производстве. Время на смену ящиков в корпусе не превышает 5—6 мин.

|

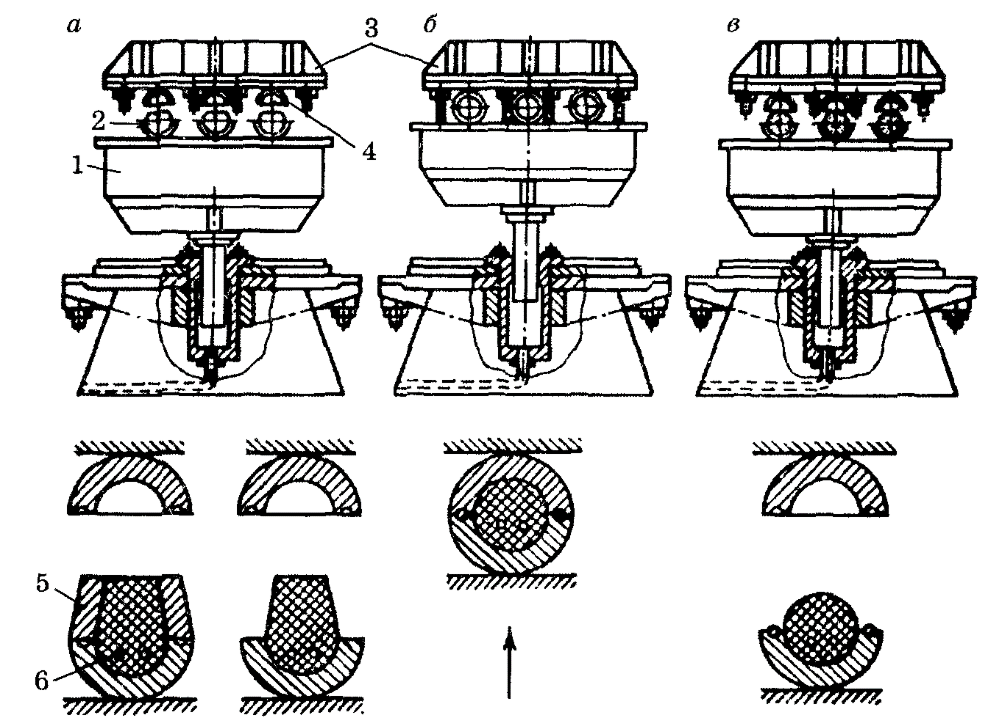

а) 1-стол машины; 2-нижние ящики; 3-траверс; 4-стержневой ящик;5-рамка; 6-каркас;

Рисунок 9– Изготовление стержней на прессовой машине.

Процесс изготовления стержней по разъёмному ящику на прессовой машине (рисунок 9) складывается из следующих операций. На траверсе 3 (рисунок 9, а) прессовой машины монтируют верхние половины стержневых ящиков 4; на стол машины 1 устанавливают нижние половины ящиков 2 и наполняют их смесью; укладывают каркасы 6; на нижнюю половину ящика устанавливают наполнительную рамку 5 и заполняют её смесью; обжав руками смесь, рамку снимают; стол машины подводят под траверсу и включают прессовый механизм (рисунок 9, б), при этом излишняя смесь выдавливается в желобок; стол возвращается в первоначальное положение (рисунок 9, в), стержень извлекается и направляется на сборку. Для уменьшения прилипаемость сырой смеси к стенкам ящиков их нужно подогревать или покрывать противо адгезионным покрытием.

- 1 2 3

РЕМОНТ УЗЛОВ ОБОРУДОВАНИЯ

Ремонт валов и муфт

При износе валов возникают следующие дефекты: 1) изменение диаметра и формы шеек и цапф; 2) появление царапин, рисок и задиров на шейках и цапфах; 3) изгиб и скручивание вала; 4) износ, смятие и выкрашивание рабочих поверхностей шпоночных канавок и шлицев; 5) износ и разрушение резьб.

Уменьшение диаметра шеек трансмиссионных валов допускается в пределах 10% номинального диаметра при статической нагрузке и 5% при динамической. Валы бракуют, если на них обнаруживают трещины или скручивание на угол свыше 10°. После определения величины износа шеек вала решают вопрос о целесообразности и способе ремонта вала. Если вал вращается в подшипниках скольжения, которые можно залить заново, лучше обработать вал до следующего ремонтного размера. Если вал вращается в подшипниках качения и конструкция детали не допускает уменьшения размера шейки, восстанавливают диаметр вала до номинального металлизацией или наплавкой.

|

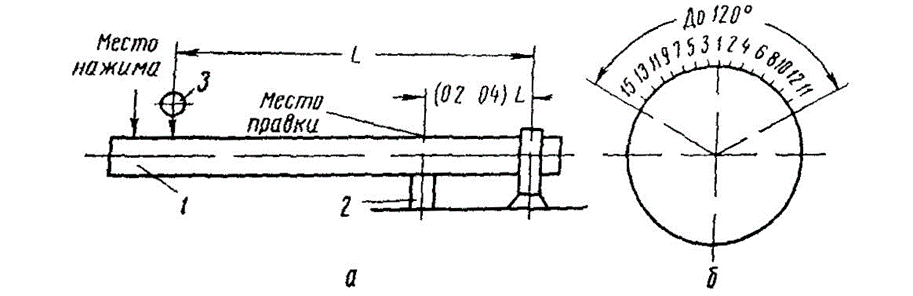

А-схема установки б- порядок нанесение ударов

Рисунок 10 - Схема правки вала методом чеканки.

Ремонт шеек валов с обработкой до ремонтного размера выполняют следующим образом:

a) проверяют состояние центровых отверстий и, если необходимо, исправляют их на центровальном или токарном станке;

б) изношенные шейки обрабатывают до следующего ремонтного размера на токарном или кругло шлифовальном станке.

Шейки валов восстанавливают до номинального размера в следующем порядке:

a) металлизацией или автоматической вибродуговой наплавкой наращивают шейки вала до диаметра больше номинального с учетом припуска на обработку;

б) проверяют и, если необходимо, исправляют изгиб оси вала. Слабо изогнутые валы правят на токарном станке при помощи ручного винтового пресса, способом чеканки или местным нагревом. Сильно изогнутые валы выправляют на правильных прессах в холодном состоянии.

Допускаемая величина прогиба вала 0,2-0,3 мм на 1 м длины;

в) проверяют и исправляют центровые отверстия;

г) нарощенный слой обрабатывают до номинального размера.

Исправление кривизны валов чеканкой выполняют следующим образом. Вал 1 устанавливают в центрах вогнутой стороной вверх (рисунок 10). В месте максимального прогиба 4 под вал ставят опору 2 с подкладкой из твердого дерева или меди. Конец вала, ближайший к месту прогиба, укрепляют в стойке так, чтобы масса консоли способствовала удлинению волокон вогнутой части вала. Затем участок вала над опорой наклепывают чеканом по дуге окружности около 120°; величину, на которую опускается конец вала 1, проверяют при помощи индикатора 3.

Для правки вала нагревом (точнее охлаждением) вал устанавливают выпуклой стороной вверх и обертывают листовым асбестом, оставляя свободным только наиболее выпуклый участок. Этот участок в течение 3-5 мин нагревают газовой горелкой до 500-600° С, после чего вал, остывая, выпрямляется. Выпрямленный вал зажимают в центры, проверяют индикатором и подвергают местному отжигу для снятия напряжений. Этот способ рекомендуется для пустотелых валов. В коленчатых валах чаще всего изнашиваются коренные и шатунные шейки; их ремонтируют, подвергая механической обработке до ремонтного размера на шлифовальных станках; иногда на шейку приваривают разрезанную втулку, которую затем обрабатывают на токарном и шлифовальном станках.

2.1 Ремонт подшипников скольжения

При износе подшипников скольжения возникают следующие дефекты:

1) износ рабочей поверхности вкладышей от радиальных нагрузок; 2) износ боковых поверхностей вкладышей от осевых нагрузок; 3) выкрашивание материала вкладышей под действием ударных нагрузок; 4) поломки корпусов, шпилек и крележных болтов; 5) неисправности смазочных устройств

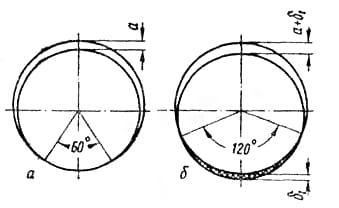

а – новый вкладыш; б – изношенный вкладыш Рисунок 11 - Схема износа вкладышей подшипника полужидкостного, трения: |

Наружные поверхности вкладышей, сопрягающихся с корпусом подшипника, не изнашиваются и принимаются за базу для обработки внутренней рабочей поверхности вкладышей. В подшипниковом узле при вертикально направленной нагрузке изнашивается главным образом нижний вкладыш, причем угол соприкосновения вала с вкладышем увеличивается с 60-80° до 120-130° и поступление масла под вал прекращается (рисунок 11). Предельно допустимую величину выработки вкладыша δ1 при полужидкостном трении определяют по формуле

(1)

(1)где a – первоначальный радиальный зазор между валом и вкладышем, мм;

Ƙ – коэффициент, равный для бронзовых вкладышей 0,5 и для баббитовых 0,3.

Величина зазора а между валом и вкладышем зависит от диаметра и окружной скорости вала и удельной нагрузки на вкладыш подшипника и составляет в среднем 0,001-0,002 диаметра вала. Неразъемные вкладыши (втулки) не ремонтируют, а заменяют новыми. Перед осадкой внутрь втулки закладывают калиброванный стержень. Разъемные вкладыши ремонтируют привариванием и регулированием толщины прокладок при малом износе и заменой вкладышей при значительном износе. Новые вкладыши растачивают под размер шейки вала и пришабривают обычным порядком. Запасные баббитовые или бронзовые вкладыши заливают заблаговременно в резервные корпуса вкладышей, соответствующие корпусам подшипников. Расточку корпусов подшипников выполняют с одной установки для получения необходимой концентричности отверстий. После ремонта подшипники должны удовлетворять следующим условиям:

1) соответствие размеров отверстий подшипников допускам, установленным для номинальных размеров;

2) соответствие чистоты рабочих поверхностей вкладышей требованиям, предъявляемым к новым деталям;

3) согласованность радиусов закруглений в местах перехода рабочей поверхности к торцовой с радиусами закруглений шеек вала (подшипник под действием осевых усилий не должен заклиниваться);

4) величина отклонений от сосности рабочей и внешней базовой или опорной поверхности подшипника не должна превышать 0,01- 0,05 мм для быстроходных (свыше 500 об/мин) и 0,06-0,1 мм для тихоходных подшипников.

Подшипники жидкостного трения подвергаются ревизии в первом полугодии после установки через 250 ч, а в последующее время через каждые 1000 ч работы. При эксплуатации характерными дефектами основных деталей подшипников являются: на конусной втулке - круговые риски, выработка под уплотнениями, пятна коррозии на рабочей поверхности, отдельные задиры и царапины, износ рабочих поверхностей; на втулке-вкладыше - круговые риски, износ или натиры рабочей поверхности, отслоение баббитовой заливки, выкрашивание и выплавление баббита.

В специально оборудованных цеховых мастерских для монтажа и ревизий подшипников жидкостного трения допускается лишь мелкий ремонт в виде зачистки и устранения отдельных дефектов шабером с последующей полировкой пастой ГОИ. В случае выработки конусной втулки под уплотнениями протачивают выработанное место втулки, надетой на прокатный валок, и насаживают на втулку стальное кольцо. В остальных случаях подшипник направляют на ремонт заводу-изготовителю подшипников.

Плановый эффективный фонд времени рабочего определяем из бюджета одного рабочего в год.

(2)

(2)где: Fэ.раб-эффективный фонд времени 1 рабочего в год

Дк-количество календарных дней в 2022-365 дней

Дв-количество выходных дней в 2022-106 дней

Дпр-количество праздничных дней в 2022-13 дней

Дотп-отпуск 36 дней (24 дня по Закону о Труде -12 дней за вредные производственные факторы)

Тs-продолжительность рабочей смены –8 часов

Для определения численности рабочих необходимо рассчитать эффективный фонд рабочего времени одного работника.

Эффективный фонд подразумевает под собой количество сотрудников на предприятии;