Файл: Изучение и разработка технологии изготовления вертикального стального резервуара рвс400.docx

Добавлен: 04.12.2023

Просмотров: 113

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Разбивка конструкции на её единицы.

Разбивка конструкции на её единицы.Резервуар объемом 400 м³ состоит из следующих конструктивных элементов:

- плоского днища,

- цилиндрической стенки,

- стационарной крыши,

- лестницы и площадки,

- технологического оборудования

К

онструкция днища резервуара РВС-400

онструкция днища резервуара РВС-400Днище резервуаров РВС-400 плоское без окраек из углеродистой стали марки ВСт3пс5. Днище изготавливается методом рулонирования на специализированных заводах резервуарных металлоконструкций. Для улучшения геометрической формы, уменьшения хлопунов, возникающих при прокатке листа и увеличивающихся от сварочных деформаций, толщина днища принимается 5 мм.

Конструкция стенки резервуара РВС-400

Стенка резервуара РВС-400 представляет собой замкнутую цилиндрическую оболочку диаметром D и выстотой Н. Стенку резервуара изготавливают методом рулонирования. Полотнище стенки прямоугольной формы (с прямолинейными кромками) сварено из отдельных листов размерами 1,5 м х 6,0 м.

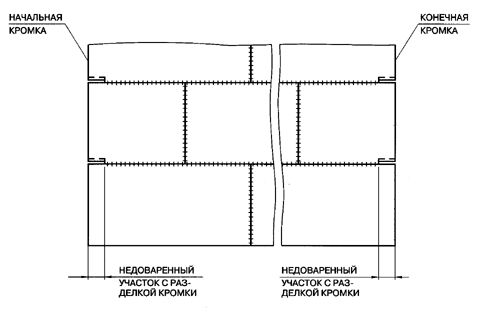

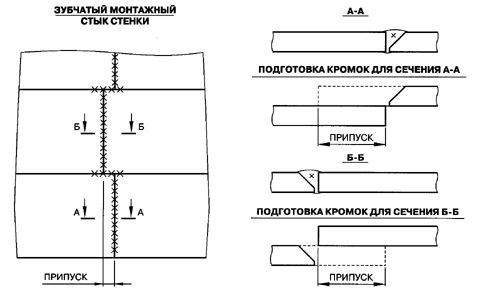

Вертикальные заводские стыки листов выполнены с разбежкой. Продольные швы в зоне начальной и конечной кромок имеют недоваренные участки для сварки зубчатого монтажного стыка.

В зависимости от объема резервуара изменяется высота стенки и радиус ее цилиндрической формы. Стенку по высоте разделяют на отдельные пояса, ширина которых равна ширине листов и составляет 1,5 м. Нумерация поясов начинается от днища.

Конструкция крыши резервуара РВС-400

Стационарные покрытия резервуаров объемом 400 м³ изготавливаются в заводских условиях в виде рулонируемых полотнищ.

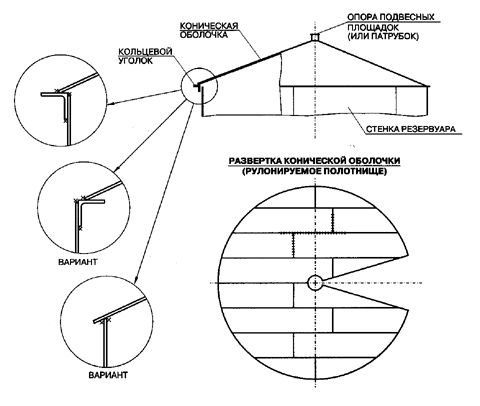

Стационарные покрытия резервуаров объемом 400 м³ изготавливаются в заводских условиях в виде рулонируемых полотнищ.Коническая крыша резервуаров имеет форму гладкой конической оболочки с углом конусности от 15º до 30º.

Полотнище конической оболочки изготавливается, как и днище, из отдельных листов в заводских условиях и представляет собой круглую пластину с вырезом в виде сектора. Секторный вырез в полотнище необходим для формообразования конической формы крыши из плоской заготовки путем стягивания кромок выреза.

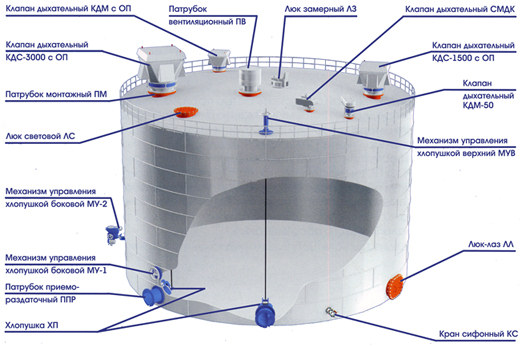

Технологическое оборудование.

Выбор способа сварки и расчет режимов для данной конструкции.

Выбор способа сварки и расчет режимов для данной конструкции.Соединение листов днища производится полуавтоматической сваркой по ГОСТ14771-76 в среде углекислого газа сварочной проволокой марки Св-08Г2С по ГОСТ 2246-70. Материалы для сварки должны соответствовать маркам свариваемых сталей и обеспечивать равнопрочность стыкового сварного шва основному металлу.

Листы днища сварить встык на остающейся подкладке.

Для контроля геометрических размеров в центре днища приварить шайбу с накерненным центром. Шайба остаётся на всё время эксплуатации резервуара.

Стыковые швы листов выводить наружу на подкладку, имеющую припуск по длине 50 мм. После сварки подкладку обрезать по месту.

Стыковые швы листов зачистить заподлицо в местах опирания стенки резервуара.

Горизонтальные и вертикальные стыки листов стенки и сварные швы соединения стенки с окрайками днища производить полуавтоматической сваркой в среде углекислого газа по ГОСТ 14771-76 сварочной проволокой марки Св-08Г2С по ГОСТ 2246-70.

Автоматическая и полуавтоматическая сварка стальных конструкций должна производиться с применением материалов, соответствующих марке свариваемых сталей и обеспечивающих механические свойства металла шва встык не ниже механических свойств свариваемого металла.

Сварочные материалы применяют в соответствии с требованиями СНиП 11-23-81 "Строительные конструкции" и проектом производства работ (ППР) на монтаж резервуара.

Конструкция и размеры сварных соединений должны соответствовать требованиям ГОСТ 14771-76, 8713-79, 5264-80, 16037-80.

Изготовление металлоконструкций резервуара производить в соответствии с требованиями ПБ 03-605-03 "Правила устройства вертикальных цилиндрических резервуаров для нефти и нефтепродуктов".

Конструкции резервуара должны изготавливатьсяна специализированном заводе металлоконструкций, имеющем необходимое оборудование для выпуска резервуаров.

Транспортировка листов стенки на место должна производиться в приспособлениях, исключающих нарушение их геометрической формы.

Кромки листов стенкидолжны быть механически обработаны с допусками на номинальные размеры, не превышающими указанных в таблице 4.1 ПБ 03-605-03.

Монтаж металлоконструкций резервуара производить в соответствии с требованиями ПБ 03-605-03 "Правила устройства вертикальных цилиндрических резервуаров для нефти и нефтепродуктов".

Монтаж металлоконструкций резервуара производить в соответствии с требованиями ПБ 03-605-03 "Правила устройства вертикальных цилиндрических резервуаров для нефти и нефтепродуктов".Монтаж резервуара должен производиться в соответствии с проектом производства работ, с учётом требований СНиП 12-03-2001 "Безопасность труда в строительстве".

Предельно допустимые отклонения размеров и формы смонтированного резервуара не должны превышать указанные значения в таблице 5.2 ПБ 03-605-03.

Предельно допустимые отклонения расположения люков и патрубков в стенке смонтированного резервуара не должны превышать указанные значения в таблице 5.3 ПБ 03-605-03.

При приварке конструктивных элементов к стенке резервуара должны выполняться требования по допускаемым расстояниям между сварными швами:

- при привязке патрубков и люков расстояние между вертикальными швами 1-го пояса стенки и швами приварки усиливающих листов патрубков оборудования и люков должно быть не менее 250 мм, а расстояние между горизонтальными - не менее 100 мм;

- постоянные конструктивные элементы должны располагаться не ближе 5-ти номинальных толщин стенки от оси горизонтальных швов стенки и днища резервуара, и не ближе 10-ти номинальных толщин стенки от оси вертикальных швов стенки, а также от края любого другого постоянного конструктивного элемента на стенке;

- временные конструктивные элементы должны привариваться на расстоянии более 50 мм от сварных швов стенки.

Временные конструктивные элементы должны быть удалены до гидравлических испытаний, а возникающие при этом повреждения или неровности поверхности должны быть устранены зачисткой абразивным инструментом. Зачистка поверхности допускается на глубину, не выводящую толщину проката за пределы минусовых допусков.

В соответствии с требованиями РД-08-95-95 в процессе эксплуатации необходимо проводить частичные и комплексные (полные) обследования резервуара. По результатам обследований должны проводиться необходимые мероприятия по обеспечению безаварийной эксплуатации, в результате которых может быть продлён срок службы резервуара.

Общие указания по сборке.

Общие указания по сборке.Разворачивание рулона стенки производить по часовой стрелке.

Люки-лазы, световые люки и патрубки на схеме условно не показаны. Отверстия под люки и патрубки вырезать по месту.

Массы конструкций резервуара в таблице даны с учётом наплавленного металла.

Стенка и днище резервуара запроектированы полистовой сборки и транспортируются к месту строительства отдельными элементами.

При изготовлении полотнищ соединение листов выполняется встык двухсторонней автоматической сваркой под слоем флюса.

Крыша резервуара щитовая коническая с уклоном i=1:10. Крыша собирается на монтаже из 10 щитов и опирается на центральное кольцо и по периметру на стенку резервуара.

Для обслуживания оборудования, расположенного на крыше и стенке, резервуар снабжен площадками и ограждением.

Лестница на резервуар - многомаршевая, кольцевая

При проектировании резервуара использовались следующие нормативные документы:

- СНиП 2.01.07-85 "Нагрузки и воздействия";

- СНиП 2.09.03-85 "Сооружения промышленных предприятий";

- СНиП II-23-81 "Стальные конструкци"

- СНиП 23-01-99 "Строительная климатология"

- СНиП 3.03.01-87 "Несущие и ограждающие конструкции"

- ПБ 03-605-03 "Правила устройства вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов".

Последовательность монтажных работ:

Правильная организация работ и последовательность операций по сборке и сварке резервуаров вследствие их больших размеров и большой длины сварных швов имеет исключительно большое значение. Правильный монтаж резервуаров позволяет свести до минимума остаточные напряжения, вызываемые усадкой сварных швов, и предотвратить коробление листов конструкции.

Схема 1: Последовательность монтажа РВС:

Схема 1: Последовательность монтажа РВС:

Монтаж днища резервуара:

Монтаж рулонированных днищ

Днища резервуаров объемом до 2000 м3, имеющие диаметр до 12 м, как правило, полностью сваривают на заводе-изготовителе и сворачивают в рулон, который перекатывают на основание так, чтобы середина рулона располагалась по оси основания. Днища резервуаров большего объема, диаметр которых превышает 12 м, по этой причине не могут быть погружены целиком на платформу длиной 13,66 м, выполняют из нескольких частей, укладываемых одна на другую при сворачивании в рулон.

Рулон с днищем, состоящий из двух частей, располагают на основании так, чтобы первая половина днища, составляющая внешнюю оболочку рулона, заняла после разворачивания проектное положение. При этом вторая половина днища окажется на первой.

Планки, скрепляющие рулон, перерезают кислородом и, ослабляя петлю каната, позволяют рулону разворачиваться. Если самопроизвольного (под действием упругих сил) разворачивания рулона полностью не произошло, дальнейший разворот производят трактором или лебедкой. Когда рулон будет полностью развернут, к середине круговой кромки верхнего полуднища приваривают скобу, к которой закрепляют конец каната для перемещения второй половины днища трактором или лебедкой в проектное положение. Далее собирают под сварку стык двух половин днища, выполняемый всегда внахлестку. Его закрепление производят прихватками от центра днища к краям с предварительным плотным прижатием обоих полотнищ друг к другу.

Если днище монтируют из трех полотнищ, последовательно свернутых в рулон, то после разворачивания в проектное положение первого полотнища рулон с двумя оставшимися вновь грузят на сани и трактором перемешают так, чтобы можно было развернуть в

проектное положение второе полотнище. Затем последний рулон снова грузят на сани и перевозят на другую сторону основания для разворачивания третьего полотнища.

проектное положение второе полотнище. Затем последний рулон снова грузят на сани и перевозят на другую сторону основания для разворачивания третьего полотнища. Рисунками 7-13 проиллюстрирована последовательность монтажа рулонированного днища резервуара объемом 400 м³.

Монтаж днищ полистовым способом

При поступлении днища от завода-изготовителя в полистовом виде его монтаж производится описанным ниже способом.