Файл: Методические указания к индивидуальным и практическим занятиям для студентов специальности 150302 и 230302 всех форм обучения.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 37

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Федеральное агентство по образованию

ГОУВПО «Норильский индустриальный институт»

Кафедра технологических машин и оборудования

МАШИНЫ НЕПРЕРЫВНОГО ТРАНСПОРТА

Расчет ленточного конвейера

Методические указания к индивидуальным и практическим занятиям

для студентов специальности 150302 и 230302 всех форм обучения

Норильск

2008

ББК 39.94я7

Машины непрерывного транспорта. Расчет ленточного конвейера: Методические указания к индивидуальным и практическим занятиям для студентов специальности 150404 и 190205 всех форм обучения/Норильский индустриальный институт – Норильск. 2008. – 17 с.

Составитель С. Л. Козлова, ст. преподаватель

Методические указания составлены в соответствии с учебным планом и программой по дисциплине “Машины непрерывного транспорта”. Цель методических указаний – освоить методику расчета ленточного конвейера и научиться выбирать конвейер в соответствии с родом транспортируемого материала и условиями его эксплуатации.

Норильский индустриальный

институт, 2008

Введение

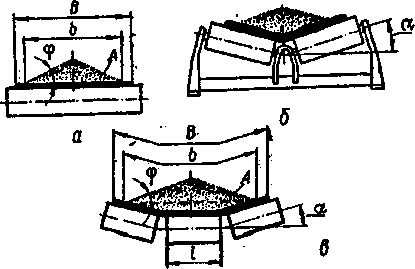

Ленточные конвейеры являются наиболее распространенным средством непрерывного транспортирования различных насыпных и штучных грузов в промышленности, строительстве, сельском хозяйстве. Основой конвейера является бесконечная вертикально замкнутая гибкая лента. В зависимости от типа роликоопор лента может иметь плоскую или желобчатую форму (рис. 1).

Рис.1. Типы роликовых опор: а – однороликовая; б – двухроликовая; в –

трёхроликовая.

Верхняя рабочая и нижняя холостая ветви ленты поддерживаются роликоопорами. Поступательное движение ленте конвейера сообщает приводной барабан, приводимый во вращение электродвигателем через редуктор. Постоянное натяжение ленте обеспечивается натяжным устройством. Груз поступает на ленту через загрузочное устройство, а разгружается через воронку приводного барабана, либо в любом пункте вдоль конвейера посредством специальных разгрузочных устройств.

Шаг роликоопор принимается одинаковым по всей длине конвейера.

Центрирующие роликоопоры устанавливаются на конвейере для обеспечения

устойчивого направленного движения ленты, особенно при повышенных скоростях движения.

Подвесные роликоопоры применяются при транспортировании крупнокусковых грузов.

Амортизирующие роликоопоры устанавливаются в местах загрузки. Для придания роликоопоре амортизирующих свойств ролики футеруются резиной. Наиболее податливыми амортизирующими роликоопорами являются роликоопоры, подвешенные на гибком органе.

Для обеспечения нормальной работы конвейера и повышения срока службы ленты необходима очистка поверхности ленты и барабанов от лишних частиц груза. Применяются следующие очистительные устройства: скребковые, щеточные, роликовые, вибрационные, пневматические и гидравлические.

Привод ленточного конвейера может быть однобарабанный, двухбарабанный и трехбарабанный. Наибольшее распространение получили однобарабаные и двухбарабанные приводы, трехбарабанные применяются только в конвейерах большой протяженности.

Порядок выполнения работы

-

Начертить схему наклонного конвейера. -

Определить необходимую ширину ленты конвейера. -

Определить необходимое количество прокладок в ленте. -

Рассчитать максимальное натяжение ленты. -

Выбрать электродвигатель. -

Определить основные конструктивные размеры барабанов конвейера. -

Подобрать редуктор. Исходные данные приведены в табл. 1.

Таблица 1

Варианты заданий-2

| Номер вариан-та | Произво-дительность конвейера П, т/ч | Транспор- тируемый материал | Макси- мальный размер кусков, аmax, мм | Насып-ная плотн. мате- риала, , т/м3 | Длина конв., L, м | Угол нак- лона, , град | Мате- риал ленты кон- вейера | Условия Работы конвейера |

| 1 | 100 | Шлак рядовой | 25 | 0,65 | 40 | 18 | БКНЛ 65 | На открытом, воздухе, пыльно |

| 2 | 160 | Гравий сортированный | 40 | 1,55 | 55 | 20 | БКНЛ 65 | Повышен-ная влаж-ность |

| 3 | 255 | Битый кирпич | 25 | 2,2 | 30 | 16 | Синтетическая ткань | Сухое помещение |

| 4 | 180 | Шлак гранулированный сортированный | 30 | 0,7 | 48 | 20 | Из комбинированных нитей | Нормальная влажность |

| 5 | 120 | Гранитный щебень рядовой | 40 | 1,7 | 63 | 13 | С резиновой прослойкой из синтетических нитей | Повышенная влажность |

| 6 | 200 | Гравий рядовой | 50 | 1,8 | 5,0 | 12 | ТК-100 | |

| 7 | 180 | Гранитный щебень, сортированный | 65 | 1,6 | 25 | 10 | ТА-100 | На открытом воздухе |

| 8 | 130 | Шлак рядовой | 20 | 0,7 | 30 | 15 | Без резиновой прослойки из комбинированных нитей | Сухое помещение |

| 9 | 210 | Щебень сортированный | 35 | 1,5 | 35 | 19 | БКНЛ-100 | Нормальная влажность |

| 10 | 125 | Шлак сортированный | 25 | 1,0 | 40 | 16 | БКНЛ-150 | Большое содержание абразивной пыли |

| 11 | 150 | Гравий рядовой | 30 | 1,55 | 50 | 14 | Синтетическая ткань | Повышенная влажность воздуха |

| 12 | 160 | Щебень гранитный рядовой | 65 | 1,6 | 45 | 20 | ТА-300 | На открытом воздухе, пыльно |

| 13 | 140 | Битый кирпич | 30 | 2,1 | 30 | 10 | ТК-400 | Не отапливаемое помещение |

| 14 | 200 | Гравий сортированный | 35 | 1,7 | 40 | 18 | Из комбинированных нитей | Чистое сухое помещение без пыли |

| 15 | 100 | Щебень рядовой | 65 | 1,6 | 45 | 11 | С резиновой прослойкой из синтетических нитей | Нормальная влажность |

| 16 | 180 | Шлак рядовой | 30 | 0,8 | 30 | 19 | БКНЛ-65 | Повышенная влажность |

| 17 | 160 | Гравий сортированный | 45 | 1,8 | 20 | 15 | ТК-200 | На открытом воздухе, пыльно |

| 18 | 150 | Битый кирпич | 35 | 2,3 | 65 | 17 | ТА-400 | Нормальная влажность |

| 19 | 130 | Шлак гранулированный, сортированный | 35 | 0,62 | 45 | 14 | Синтетическая ткань | Хорошие условие работы |

| 20 | 140 | Гранитный щебень рядовой | 40 | 1,2 | 35 | 10 | Из комбинированных нитей | Отапливаемое помещение |

| 21 | 150 | Шлак рядовой | 25 | 0,9 | 40 | 16 | БКНЛ-150 | В помещении с повышенной влажностью |

| 22 | 220 | Гравий рядовой | 45 | 1,8 | 50 | 12 | С резиновой прослойкой из синтетических тканей | Сухое помещение |

| 23 | 130 | Шлак гранулированный, сортированный | 40 | 0,82 | 55 | 18 | Без резиновой прослойки из комбинированных нитей | Работа вне помещения |

| 24 | 180 | Битый кирпич | 20 | 2,5 | 35 | 20 | Синтетическая ткань | Средние условия работы |

| 25 | 100 | Гравий сортированный | 35 | 2,0 | 40 | 12 | БКНЛ-100 | Сухое помещение без пыли |

Примечание: БКНЛ – бельтинг из комбинированных нитей с лавсаном; Т – ткань; К – капроновая; А – анидная.

Порядок расчета

-

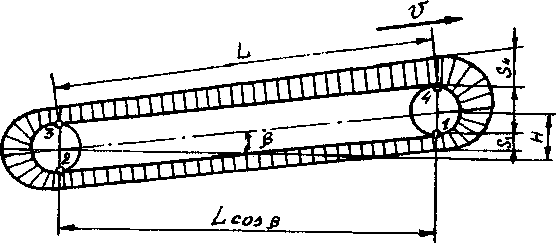

Начертить расчетную схему ленточного конвейера (рис.2)

Рис.2. Расчетная схема конвейера

-

Определить необходимую ширину ленты по заданной производительности.

Расчет ширины ленты

где П - производительность конвейера, т/ч,

ρ - насыпная плотность материала, т/м3;

k - коэффициент, зависящий от угла естественного откоса груза: k=240;

k - коэффициент, зависящий от угла наклона конвейера (табл.2);

υ - скорость движения ленты, м/с.

Таблица 2

| Угол наклона конвейера , град | k | Угол наклона конвейера , град | k |

| 10 | 1 | 16 | 0,92 |

| 12 | 0,97 | 18 | 0,89 |

| 14 | 0,95 | 20 | 0,85 |

Скорость движения ленты назначается в зависимости от рода транспортируемого груза в следующих пределах, м/с: для гравия и щебня =1,0…1,5; шлака =0,5…1,0; пылевидных материалов =0,8…1,0; песка и земли =1,0…2,5.

Ширина конвейерной ленты, определенная из условия заданной производительности, должна быть проверена по крупности транспортируемого материала:

Для рядового груза В = 2,5 аmax + 0,2 м

для сортированного груза В = 3,5 аmax + 0,2 м

где аmax - максимальный размер куска, мм.

Окончательно ширину ленты выбирают по ГОСТу. Округлив расчетное значение ширины до ближайшего большего, мм: 100, 200, 300, 400, 500, 650, 800, 900, 1000, 1200, 1400, 1600, 1800, 2000, 2500, 3000.

После выбора стандартной ширины ленты произвести уточнение рабочей скорости движения ленты, м/с:

,

,где В - расчетная ширина ленты, м;

В0 - принятое значение ширины ленты по стандарту, м;

υ - предварительно выбранная скорость

, м/с.

-

Определить необходимое количество прокладок конвейерной ленты. Для каждой стандартной ширины ленты имеется допускаемый диапазон количества прокладок для

B0=0,3 м z=3…5; B0=0,4 м z=6…8;

B0=0,5…0,6 м z=8…9; B0=0,7 м z=9…10;

B0=0,8…1,0 м z=10…11 B01,0 м z=11…12.

-

Наибольшее натяжение ленты определить методом обхода по тяговому контуру(см.рис.2). На схеме конвейера проставить основные характерные точки. Точка 1 сбегания ленты с приводного барабана (точка с минимальным натяжением) принимается за начало обхода по контуру. В точке I согласно схеме лента конвейера имеет наименьшее S1.

Тогда усилие в точке 2

S2=S1+W1-2, Н,

где W1-2 - сопротивление на порожней ветви конвейера, Н.

Усилие в точке 3 тягового контура конвейера:

S3=k2S2, H,

где k2 - коэффициент сопротивлений.

При угле обхвата натяжного барабана α=180; k2=1,05... 1,06

Усилие в точке 4

S4=S3+W3-4, Н,

где W3-4 - сопротивление на наклонном участке грузовой ветви конвейера, Н.

Для того, чтобы найти S1 и S4, надо определить сопротивления W1-2 на участке 1-2 и W3-4 на участке 3-4:

W1-2 = g((qл cos + qР.П) Lω + qл L sin), Н

где qЛ - погонная масса ленты, кг/м;

- угол наклона конвейера,

qр.п. - погонная масса вращающихся частей роликоопор порожней ветви (табл.3), кг/м;

L - длина конвейера, м;

ω - коэффициент сопротивления движению ленты по роликоопорам (табл.4).

Таблица 3

Ориентировочная погонная масса вращающихся частей роликоопор

| Ветвь конвейера | Погонная масса вращающихся частей роликоопор, кг/м, при ширине ленты, мм | ||||||||

| 400 | 500 | 650 | 800 | 1000 | 1200 | 1400 | 1600 | 2000 | |

| Груженная | 8,4 | 10 | 10,2 | 18,4 | 21 | 24,2 | 42 | 58,4 | 132,5 |

| Порожняя | 2,5 | 3,2 | 4,4 | 7,8 | 9,2 | 11,1 | 16,7 | 23,8 | 52,5 |