ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 58

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

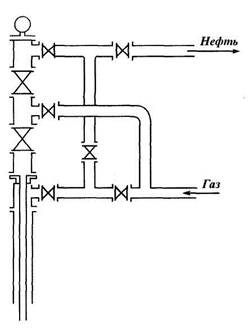

Для выполнения операций по пуску и эксплуатации скважин, а также операций, связанных с ликвидацией осложнений в процессе эксплуатации, устье скважины обвязывают с выкидными линиями и воздухопроводом. Перекрытием соответствующих задвижек сжатый газ направляется или в подъемные трубы, или в кольцевое пространство между трубами наружного ряда и подъемными трубами. Наиболее простая обвязка устьевого оборудования газлифтной скважины дана на рис. 3.5.

Процесс пуска газлифтной скважины в эксплуатацию состоит в вытеснении жидкости воздухом (газом) из труб наружного ряда и в подводе нагнетаемого воздуха к нижнему концу подъемных труб или к рабочему отверстию на этих трубах для разгазирования столба жидкости в них. Максимальное давление при пуске газлифтной скважины в эксплуатацию (пусковое давление) будет в тот момент, когда жидкость в скважине оттеснится сжатым газом до места ввода его в подъемные трубы. Это давление может быть самым различным в зависимости от системы газлифта, глубины скважины, статического уровня жидкости в ней, а также от плотности жидкости и других условий. Наиболее высокое пусковое давление достигается в однорядном лифте кольцевой системы при подаче газа в подъемные трубы через их башмак.

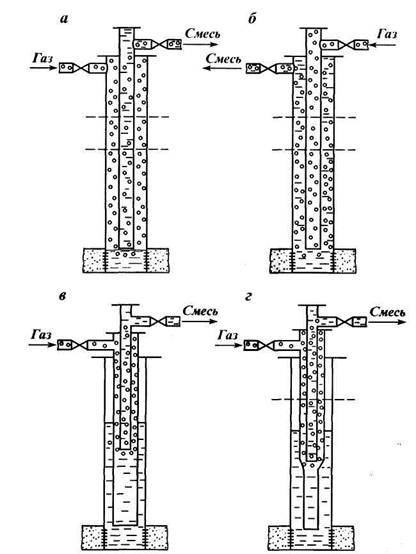

| Рис. 3.4. Системы газовых подъемников |

| Рис. 3.5. Схема обвязки устья газлифтной скважины |

При определенных условиях (существенная разница в диаметрах эксплуатационной колонны и подъемных труб, большая глубина скважины, невысокий столб жидкости до статического уровня) пусковое давление может достигать гидростатического давления жидкости в скважине в точке ввода газа в подъемные трубы:

где р пуск- пусковое давление, ПА;

ρ — плотность жидкости, кг/м3;

g — ускорение свободного падения;

L — расстояние от устья до ввода газа в подъемные трубы.

Современная технология газлифта базируется на однорядных подъемниках кольцевой системы, оборудованных пусковыми и рабочими клапанами и пакером на конце подъемных труб (рис. 3.6). Назначение пакера — разобщение призабойной зоны скважины от затрубного пространства с целью обеспечения более плавной (без пульсаций) работы скважины. Клапаны — приспособления, посредством которых устанавливается или прекращается связь между межтрубным пространством скважины и подъемными трубами. Широко применяются дифференциальные клапаны различных конструкций, принцип действия которых основан на действии перепада давлений в затрубном пространстве и в подъемных трубах.

Пусковые дифференциальные клапаны, установленные на наружной стороне подъемных труб, спускают в скважину на расчетные глубины. При нагнетании газа уровень жидкости снижается в затрубном пространстве и повышается в подъемных трубах. Когда газ в затрубном пространстве достигнет уровня клапана и его давление превысит гидростатическое давление столба жидкости в подъемных трубах, он прорывается через клапан в трубы и газирует жидкость, находящуюся в них. Происходит частичный выброс жидкости, которая находится внутри труб выше клапана. После этого давление в трубах на уровне клапана начинает падать, что приводит к увеличению перепада давлений в затрубном пространстве и трубах. При определенном перепаде давлений клапан закрывается. В этот момент уровень жидкости в затрубном пространстве должен достигнуть следующего нижележащего клапана или башмака подъемных труб.

Для замены и регулировки клапанов, устанавливаемых на внешней поверхности подъемных труб, необходим подъем всей колонны труб. Этого можно избежать при установке клапанов в специальной камере, расположенной внутри подъемной колонны труб. Подъем и посадку клапанов можно осуществлять в процессе эксплуатации скважины. Скважину для газлифтной эксплуатации можно оборудовать после бурения и вскрытия эксплуатационного объекта насосно-компрессорными трубами с установленными между ними эксцентричными камерами с глухими (ложными) клапанами. По окончании фонтанирования или снижения буферного давления эти клапаны заменяют рабочими. Для уменьшения числа клапанов на газовоздушном подъемнике первый клапан следует устанавливать на возможно большей глубине. Погружение первого клапана под уровень жидкости определяется по максимальному оттеснению уровня в затрубном пространстве

, когда давление будет равно полному пусковому давлению.

Рабочее давление в действующей газлифтной скважине всегда меньше пускового, иногда в несколько раз. Это объясняется тем, что в процессе эксплуатации скважины давление сжатого газа в затрубном пространстве уравновешивает гидростатический столб в подъемных трубах газонефтяной смеси с очень небольшой средней плотностью, а не жидкости, как при пуске скважины.

При компрессорной эксплуатации скважины на нефтяном месторождении необходимо предусмотреть одну или несколько компрессорных станций с установленными в них компрессорами — машинами, сжимающими газ или воздух до необходимого давления. Компрессоры применяют поршневые двух- и трехступенчатые, газомоторные типа 8ГК, рассчитанные на давление до 5 МПа при производительности 13 м 3 /мин.

Распределение по скважинам рабочего агента, поступающего от компрессорных станций, осуществляется через газораспределительные будки. В этом случае скважины делят на группы, в центре размещают будки с газораспределительными батареями. От компрессорных станций рабочий агент подается к газораспределительным батареям по трубопроводам высокого давления.

Каждая скважина соединена с газораспределительной батареей самостоятельным газопроводом небольшого диаметра (обычно 48 — 60 мм). Каждая распределительная будка питает газом до 20 и более скважин. На большинстве промыслов в настоящее время регулирование распределения сжатого газа по скважинам автоматизировано.

При компрессорной эксплуатации, когда в качестве рабочего агента применяется нефтяной газ, движение его на промысле происходит по замкнутому циклу: компрессорная станция — газораспределительная батарея — скважина — сборная сепарационная установка (трап) — газоотбензинивающая установка — компрессорная станция.

На газоотбензинивающей установке газ освобождается от тяжелых углеводородов (газового бензина) и осушенный поступает на прием компрессора. Избыток газа отводится из системы и используется как топливо.

Для извлечения из скважин заданного количества нефти или жидкости необходимо подобрать диаметр подъемных труб, глубину их спуска, число и месторасположение глубинных клапанов и рассчитать потребное количество рабочего агента.

При газлифтной эксплуатации наиболее часто применяют трубы диаметрами 60 и 73 мм, а для высокодебитных скважин — 89 или 114 мм.

Глубину спуска колонны подъемных труб и местоположение глубинных клапанов определяют расчетным путем.

В тех скважинах, где по геологическим условиям возможен большой или неограниченный отбор жидкости, длину подъемника принимают наибольшей,

т. е. подъёмные трубы с рабочим клапаном на конце спускают на максимальную глубину — до фильтра.

После пуска скважины в эксплуатацию устанавливают технологический режим её работы, т. е. определяют количество газа, которое нужно подавать в скважину для получения заданного дебита нефти.

При низких пластовых давлениях и низких статических уровнях вследствие высокого удельного расхода газа применение газового подъемника с постоянной подачей газа в скважину нецелесообразно. В этих случаях применяют периодическую эксплуатацию, сущность которой состоит в том, что газ нагнетается в скважину не непрерывно, а периодически через определенные промежутки времени по мере накопления в скважине нефти.

Если на каком-либо месторождении или вблизи от него имеются газовые пласты с высоким пластовым давлением, энергию этого газа можно использовать для подъема жидкости в нефтяных скважинах. Такой способ добычи нефти называется бескомпрессорным газлифтом. Бескомпрессорная газлифтная установка в целом отличается от компрессорной отсутствием компрессорной станции (со всеми узлами и агрегатами), наличием источника природного газа высокого давления и отсутствием тех или иных устройств для борьбы с гидратообразованием в газовых коммуникациях.

Обслуживание газлифтовых скважин

Обслуживание скважин, работающих на газлифте, включает в себя исследование газлифтных скважин, аналитику их работы и устранение возникающих неисправностей установки газлифта.

Цель исследования скважин - определять параметры пластов, призабойной зоны и пластовых жидкостей для определения оптимального расхода газа (рабочего агента) по параметру максимальной добычи нефти или минимального удельного потребления газа.

Приоритетным методом исследования скважин, работающих на газлифте, является метод пробных откачек. Давление в забое при этом измеряется глубинным манометром или итывается по давлению подаваемого газа.

Рабочий режим скважины может быть изменен противодавлением на нагнетании и расходом подаваемого газа. При этом следует добиваться стабильного режима эксплуатации скважины - без пульсации давления в буферных и затрубных полостях.

Упрощенная методика исследований не требует использования глубинных манометров.

Для скважин с высокими значениями коэффициентом продуктивности применяют метод пробных откачек - при неизменном расходе подаваемого газа и изменяющемся противодавлении на нагнетании. Для скважин прочих групп - при изменяющемся расходе газа и неизменном противодавлении на нагнетании скважины.

Для первого варианта при стабилизировавшемся режиме эксплуатации скважины измеряется расход и давление подаваемого газа, а также производительность скважины. При постоянном расходе газа переключением штуцера или закрытием задвижки на нагнетании изменяют режим эксплуатации скважины. После стабилизации режима снимают значениями рабочих характеристик работы скважины (производительность и рабочее давление). По этим значениям (минимум на 2-3 режимах) выполняется построение индикаторной диаграммы - кривой зависимости производительности от забойного давления. Принимается, что изменение давления подаваемого газа на устье скважины приближенно соответствует отклонениям давления на забое скважины. По давлениям на забое скважины и соответствующим им расходам жидкости при разных режимах выполняется построение кривой и методом экстраполяции находится давление в пласте с идентификацией вида уравнения притока.

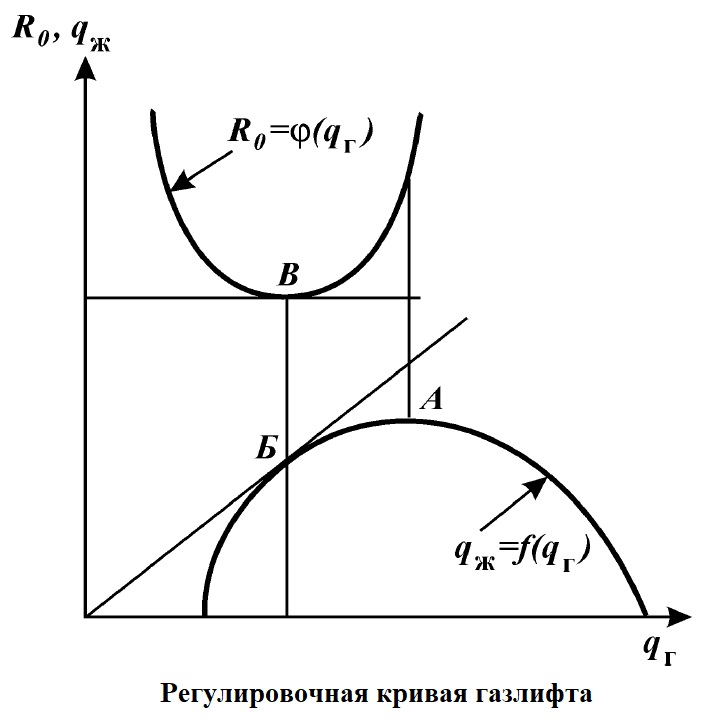

Для второго варианта устанавливают минимальное значение расхода газа (без колебаний давления) с замером производительности, давления и расхода подаваемого газа. Затем на 1,2-1,3 увеличивают расход газа и проводят измерения до уменьшения производительности в сравнении с предыдущим измерением. После каждого режима вычисляются забойные давления, а по их значениям - уравнение притока. На практике зачастую используют исследования, чтобы построить регулировочные кривые - зависимости производительности скважины qж и удельного расхода подаваемого газа R0 (не менее, чем на 6 режимах).

На регулировочных кривых, см. рисунок слева, имеются максимумы. Лучшим (исходя из энергетического аспекта) является производительность скважины, соответствующая координате точки, в которой кривая (А), проведенная из начала координат касается кривой qж = f (qг). Эта точка показывает минимум удельного расхода подаваемого газа (Q). Для максимизации дебита (А) потребует увеличение R0.

Затрудняющие условия работы газлифтных скважин требуют выполнения необходимых оргтехмероприятий.