Файл: Основные задачи деятельности вагоностроительного завода выполнение программы капитального и деповского ремонта пассажирских вагонов, а также изготовления и ремонта их деталей и узлов.rtf

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 63

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Размещено на http://www.allbest.ru/

1. Назначение ВСЗ Гомель, структура управления предприятием

Гомельский вагоностроительный завод является промышленным предприятием, в котором осуществляется выполнение установленной программы ремонта вагонов и производство запасных частей к ним в соответствии с стандартами, техническими условиями и правилами ремонта.

Основные задачи деятельности вагоностроительного завода:

выполнение программы капитального и деповского ремонта пассажирских вагонов, а также изготовления и ремонта их деталей и узлов;

выполнение программы модернизации вагонного парка, а также обеспечение ремонта различного технологического оборудования;

сборка новых вагонов из вагонокомплектов, поставляемых другими вагоностроительными заводами;

постоянное повышение производительности труда и обеспечение высокого качества, надежности и долговечности выпускаемой продукции на основе внедрения достижений науки и техники, прогрессивной технологии;

развитие связей с железными дорогами, и другими поставщиками и потребителями, своевременное и качественное выполнение обязательств;

внедрение научной организации труда, производственной эстетики, соблюдение правил техники безопасности, улучшение условий труда и быта работников предприятия, повышение их технического и культурного уровня.

На Гомельском вагоностроительном заводе вагоны подвергают капитальному ремонту первого объема (КР-1), капитальному ремонту второго объема (КР-2), капитально-восстановительному ремонту (КВР) и деповскому ремонту (ДР). КВР проводят через 22 года после эксплуатации. Это продлевает срок службы на 16 лет.

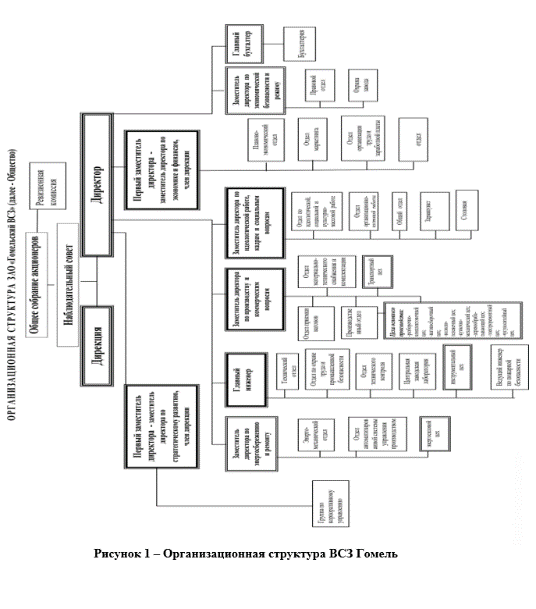

Организационную структуру ВСЗ Гомель представлю на рисунке 1.

завод вагоностроительный ремонт пассажирский

2. Назначение производственных цехов, участков, отделений, служб и отделов ВСЗ Гомель

Завод имеет все необходимые средства технологического оснащения, обеспечивающие производство ремонта вагонов необходимого качества, способствующие высокому техническому уровню ремонта с минимальными трудовыми и материальными затратами. Вагоны ремонтируют путем замены неисправных составных частей и деталей отремонтированными или новыми деталями, соответствующего типа, отвечающими требованиям конструкторской документации, техническим условиям и характеристикам данной серии вагонов. КР-1, КР-2, КВР и ДР проводят согласно требованиям соответствующих руководств.

Работы по ремонту вагонов по технологическому признаку делятся на пять основных групп:

-

подготовительные (обмывка, продувка и разборка); -

ремонт тележек, деталей и узлов, снятых с вагона; -

ремонт деталей и узлов на вагоне; -

сборочные работы; -

малярные работы.

Для выполнения указанных выше работ на заводе организованы цехи: вагоносборочный (ВСЦ), разборочно-комплектовочный (РКЦ), электроремонтный (ЭРЦ), колесно-тележечный (КТЦ), малярный участок.

В структуру завода входят и такие цехи как: кузнечно-механический (КМЦ), деревообрабатывающий (ДОЦ), чугунолитейный (ЧЛЦ). Имеются цехи вспомогательного производства: энергосиловой (ЭСЦ), инструментальный.

Объем разборочных работ зависит от степени износа, а также характера повреждения деталей и узлов вагона и обуславливается характеристикой ремонта.

В разборочно-комплектовочном цехе, кроме работ по разборке вагонов, выполняются также работы по очистке внутренних и наружных поверхностей кузовов вагонов от старой краски и ржавчины. Работы по разборке включают в себя снятие внутреннего оборудования, разборку оборудования туалетных, снятие аккумуляторных батарей, вентиляторов, котлов отопления, разбирается сеть отопления. После разборки вагоны передаются в вагоносборочный цех.

В вагоносборочном цехе производятся монтажно-сборочные и ремонтные работы на вагонах. На позициях выполняются следующие основные работы: подъемка вагона и смена тележек, ремонт кузова и рамы, снятие и постановка сцепных приборов, сборка оконных рам, подгонка дверей, чистка мебели или установка новой мебели и гарнитуры, монтаж электрооборудования, вентиляционного оборудования, систем водопровода и отопления обойные и изоляционные работы, первые операции малярных работ.

Пассажирские вагоны окончательно окрашиваются в малярном участке. Здесь выполняются все виды работ по наружной и внутренней окраске кузовов вагонов.

Ремонтные пути специализируются по видам ремонта: первый путь – ДР, второй – КР-1 и КР-2, третий – ДР и КР-1.

Разборочно-комплектовочный цех предназначен для ремонта и комплектовки узлов и деталей, которые сняты с вагонов, находящихся в ремонте. Этот цех и его отделения хорошо развиты, так как с пассажирских вагонов снимается большое количество узлов, агрегатов и деталей, требующих для ремонта специальной оснастки и оборудования. Все детали перед осмотром и ремонтом должны быть очищены от грязи и ржавчины. Электрооборудование подвергается обдувке, мягкая мебель и деревянные детали очищаются от пыли.

Электроремонтный цех производит ремонт электродвигателей, генераторов и их приводов, аккумуляторных батарей, электрооборудования вентиляционных установок, холодильных агрегатов и установок для кондиционирования воздуха, реостатов, стабилизаторов, распределительных устройств, приборов электроотопления, радиоустройств, сигнализации и других внутренних приборов электрооборудования и электропроводки вагонов.

Колёсно-тележечный цех предназначен для ремонта пассажирских тележек и имеет четыре участка: тележечный, колёсно-роликовый, тормозной и ударнотяговый. В тележечном участке производится ремонт тележек, а также тормозной рычажной передачи, надрессорной балки, гидравлических гасителей колебаний и т.д. В колёсно-роликовом участке осуществляется ремонт колёсных пар и буксового узла. Ремонт колёсных пар производится со сменой элементов и без смены элементов.

Кузнечнопрессовое и механосборочное производство находится в кузнечно-механическом цехе. В кузнечнопрессовом производстве, оснащённом паровыми и электропневматическими молотами, а также прессами мощностью до 160 тонн, изготавливаются различные изделия – поковки, штамповки, как с предварительным подогревом металла в газовых печах, так и на холодных высадочных автоматах. В механическом производстве, оснащённом универсальными многопрофильным оборудованием, изготавливают запасные части для собственного производства, предприятий Республики Беларусь и стран СНГ.

В деревообрабатывающем цехе осуществляется весь комплекс работ по переработке древесины: распиловка брёвен, сушка пиломатериалов, переработка пиломатериалов во всевозможные изделия, производство товаров народного потребления.

Инструментальный цех осуществляет ремонт и изготовление всевозможного инструмента, а также в этом цехе сосредоточена база по ремонту технологического оборудования основных цехов.

3. Индивидуальное задание «Организация работы участка по ремонту тележек пассажирских вагонов»

Назначение, планировка участка по ремонту тележек пассажирских вагонов

Тележечный участок вагонного депо и предназначен для выполнения ремонта тележек. Процесс ремонта тележек предусматривает выполнение следующих основных операции:

-выкатка тележек из-под вагонов;

-наружная очистка и обмывка тележек;

-разборка на узлы и детали;

-дефектация деталей и сортировка их по группам (без ремонта, ремонт, подлежащие браковке);

-транспортировка деталей в соответствующие ремонтные отделения;

-транспортировка новых или отремонтированных деталей;

-сборка тележек;

-сдача тележки приемщику, подкатка под вагон.

Работы по дефектации и клеймению деталей и узлов тележек выполняет бригадир тележечного участка, который прошел обучение, сдал экзамены установленным порядком и имеет навыки практической работы.

Технологический процесс осуществляется на ремонтных позициях, оснащённых соответствующим оборудованием.

Тележки перемещаются по позициям и ремонтным стендам при помощи конвейера и мостового крана.

Выкаченная из-под вагона тележка, из вагоносборочного цеха, подаётся на поперечный путь колёсно-тележечного цеха.

Затем подаётся мостовым краном на путь моечной машины. На первой позиции снимают тормозные колодки, осевые шкивы приводов генераторов, редуктора приводов генераторов и датчики контроля нагрева букс, а буксы герметизируются для исключения попадания в них воды при обмывке.

Затем тележка подаётся конвейером на вторую позицию: в моечную двухзонную машину (вместе с колёсными парами и всеми деталями), где происходит обмывка тележки.

В первой зоне тележка обмывается 2% раствором каустической соды, а во второй – смывается горячей водой, с последующей сушкой сжатым воздухом.

После обмывки тележка с помощью конвейера подаётся на третью позицию предварительной разборки. Здесь происходит снятие шплинтов, шайб гасителей колебаний, заглушек и т.д. Затем тележка подаётся на четвёртую позицию, где имеется электрогайковерт и восемь пневмофиксаторов для сжатия пружин буксового подвешивания и облегчения процесса откручивания гаек шпинтонов. На пятой позиции разбирается тормозная рычажная передача и происходит окончательная разборка тележки, прессом сжимается центральное рессорное подвешивание и затем разбирается, выкатываются колёсные пары.

Разобранные комплекты пружин осматривают, обмеряют, комплектуют и в случае исправности подают на сборку для установки на тележку. Поломанные пружины бракуют, просевшие отправляют в ремонт.

Колёсные пары отправляют в ремонт. После разборки тележки рама перемещается с позиции разборки мостовым краном на кантователь, а надрессорная балка – на стеллаж.

Установленную и закреплённую в кантователе раму можно поворачивать на 360° для осмотра, обмера и ремонта. При осмотре проверяют состояние сварных швов, дефектные швы вырубают до основного металла, заваривают в нижнем положении электродами Э42А и зачищают шлифовальным кругом. Изношенные или поражённые коррозией места восстанавливают наплавкой. На нижних полках продольных балок рамы заваривают трещины, которые не выходят на вертикальные стенки. При заварке необходимо: вырубить трещину по всей длине, скашивая кромки наружу балки, заварить её, зачистить сварной шов заподлицо с основным металлом, на подготовленное место подогнать плоскую накладку толщиной 8-15 мм, перекрывающую трещину на 100 мм с каждой стороны, прихватить накладку сваркой и приварить её по периметру обратно-ступенчатым способом.

У рам тележек проверяют расположение шпинтонов и кронштейнов подвесок рычажной передачи тормоза соответственно чертежам, а при капитальном ремонте определяют вертикальный и горизонтальный прогибы продольных и поперечных балок (допускается не более 6 мм). При несоответствии проверяемых размеров допустимым, раму выправляют на прессе с предварительным нагревом. На этом же кантователе проверяют состояние вертикальных скользунов и замеряют шаблонами. Если зазоры между вертикальными скользунами надрессорной балки и рамой не соответствуют допустимым, изношенные места наплавляют или приваривают новые планки скользунов.

Планки изготавливают из стали 45 или 09Г2, подвергают термообработке до твёрдости НRС 35-40 и приваривают по периметру электродами Э42 или Э46.

При деповском ремонте на этом кантователе осматривают и обстукивают болты крепления шпинтонов, проверяют размеры шпинтонов шаблонами. Неисправные болты и шпинтоны заменяют. При капитальном ремонте шпинтоны с рам тележек снимают и отправляют в ремонт. Правильность положения новых шпинтонов или вновь установленных после ремонта проверяют шаблонами. Допускаются отклонения размеров при замерах вдоль и поперёк рамы тележки не более 2 мм, по диагонали не более 5 мм. При этом шпинтоны должны располагаться перпендикулярно плоскости рамы с отклонением не более 1 мм.

Для выравнивания привалочной поверхности шпинтонов и достижения вертикальности под их основание устанавливают одну или две клинообразные регулировочные прокладки общей толщиной до 8 мм. Прокладки крепят двумя болтами шпинтона и приваривают к раме прерывистым швом.

После ремонта и установки шпинтонов раму тележки подают на сборочную позицию.

Результаты контроля технического состояния тележки учитываются в пронумерованном журнале общей формы. Оборудование и технологическая оснастка участка по ремонту тележек.

1 — путь для разборки тележек;

2 — кантователь для поворота тележек;

3 — гайковерты на консоле для отвертывания гаек буксовых и колоночных болтов;

4 — конвейерная моечная машина;

5 — моечная машина для поясов;

6 — гидропескоструйная камера;

7 — цепной транспортер для надрессорных балок;

8 — консольные крапы;

9 — кантователь; 10 — пресс-скоба для клепки;