Добавлен: 04.12.2023

Просмотров: 754

Скачиваний: 29

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Таблица 1. Смазочно-охлаждающие жидкости, используемые при нарезании резьбы

Нарезание наружной резьбы

Наружную резьбу нарезают плашками вручную и на станках.

В зависимости от конструкции плашки подразделяют на круглые, накатные, раздвижные (призматические).

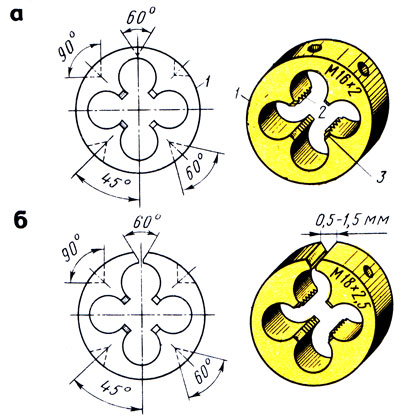

Круглые плашки (лерки) изготовляют цельными и разрезными.

Цельная плашка 7 (рис. 5, а) представляет собой стальную закаленную гайку, в которой через резьбу 2 прорезаны сквозные продольные отверстия, образующие режущие кромки и служащие для выхода стружки. С обеих сторон плашки имеются заборные части 3 длиной 11/2 - 2 нитки. Эти плашки применяют при нарезании резьбы диаметром до 52 мм за один проход.

Диаметры цельных круглых плашек предусмотрены стандартом для основной метрической резьбы - от 1 до 76 мм, для дюймовой - от 1/4 до 2", для трубной - от 1/8 до 11/2".

Круглые плашки при нарезании резьбы вручную закрепляют в специальном воротке.

Разрезные плашки (рис. 5, 6) в отличие от цельных имеют прорезь (0,5 - 1,5 мм), позволяющую регулировать диаметр резьбы в пределах 0,1 - 0,25 мм. Вследствие пониженной жесткости нарезаемая этими плашками резьба имеет недостаточно точный профиль.

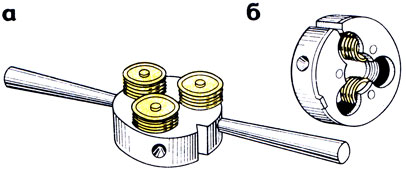

Резьбонакатные плашки применяют для накатывания точных профилей резьб. Резьбонакатные плашки (рис. 6, а) имеют корпус, на котором устаналивают накатные ролики с резьбой. Ролики можно регулировать на размер нарезаемой резьбы. Плашки вращают двумя рукоятками, ввертываемыми в корпус.

При помощи резьбонакатных плашек нарезают резьбы диаметром от 4 до 33 мм и шагом от 0,7 до 2 мм 6 - 8 квалитетов. Накатку выполняют на станках, а также вручную. Резьба получается более прочной, поскольку волокна металла в витках не перерезаются. Кроме того, благодаря давлению плашек волокна упрочняются. Так как резьба только выдавливается, поверхность получается более чистой. Накатывание резьбы производится так же, как и нарезание клуппами.

Плашка, изображенная на рис. 6, 6, предназначена для накатывания резьб на тонкостенных трубах на сверлильных и токарных станках, а также вручную.

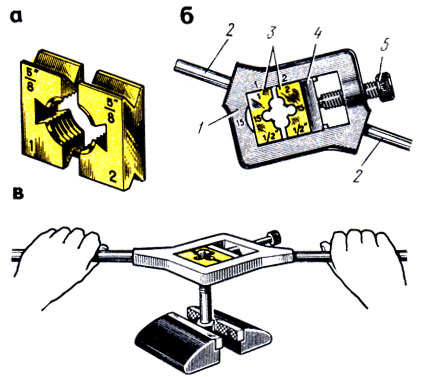

Раздвижные (призматические) плашки в отличие от круглых состоят из двух половинок, называемых полуплашками (рис. 271, а). На каждой из них указаны размер наружной резьбы и цифра 7 или 2 для правильного закрепления в приспособлении (клуппе). На наружной стороне полуплашек имеются угловые канавки (пазы), которыми они устанавливаются в выступы клуппа.

Рис. 5. Цельная (а), разрезная (б) плашки: 1 - плашка, 2 - резьба, 3 - заборная часть

Рис. 6. Резьбонакатные плашки: а - малогабаритная типа МПН, б - для накатывания на тонкостенных трубах

Для равномерного распределения давления винта на полуплашки во избежание перекоса между полуплашками и винтом помещают сухарь.

Раздвижные (призматические) плашки изготовляют комплектами по 4 -5 пар в каждом; каждую пару по мере необходимости уставляют в клупп. Раздвижные плашки изготовляют для метрической резьбы диаметром от Мб до М52 мм, для дюймовой - от 1/4 до 2" и для трубной резьбы - от 1/8 до 13/4 ". Раздвижную плашку закрепляют в клуппе (рис. 7, 6), который состоит из косой рамки 7 с двумя рукоятками 2 и зажимного винта 5. Полуплашки 3 вставляют в выступы рамки, вводят сухарь 4 и закрепляют винтом 5. Клуппы, в которые устанавливают призматические плашки, изготовляют шести размеров - от № 1 до № 6. Работа клуппом показана на рис. 7, в.

Нарезание наружной резьбы. При нарезании резьбы плашкой надо иметь в виду, что в процессе образования профиля резьбы металл изделия, особенно сталь, медь и др., "тянется", диаметр стержня увеличивается. Вследствие этого усиливается давление на поверхность плашки, что приводит к ее нагреву и прилипанию частиц металла, поэтому резьба получается рваной.

Рис. 7. Раздвижные призматические плашки: а - полуплашки, б - клупп, в - нарезание резьбы; 1 - рамка, 2 - ручки, 3 - полуплашки, 4 - сухарь, 5 - винт

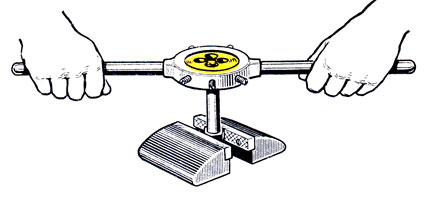

Рис. 8. Нарезание резьбы плашкой

При выборе диаметра стержня под наружную резьбу следует руководствоваться теми же соображениями, что при выборе отверстий под внутреннюю резьбу. Хорошее качество резьбы можно получить в случае, если диаметр стержня на 0,3 - 0,4 мм меньше наружного диаметра нарезаемой резьбы. Если диаметр стержня будет значительно меньше требуемого, то резьба получится неполной; если же диаметр стержня будет больше, то плашка или не сможет быть навинчена на стержень и конец стержня будет испорчен, или во время нарезания зубья плашки вследствие перегрузки могут сломаться.

При нарезании резьбы плашкой вручную стержень закрепляют в тисках так, чтобы выступающий над уровнем губок конец его был на 20 - 25 мм больше длины нарезаемой части (рис. 8). Для обеспечения врезания на верхнем конце стержня снимают фаску.

Затем на стержень накладывают закрепленную в клупп плашку и с небольшим нажимом вращают клупп так, чтобы плашка врезалась примерно на 1-2 нитки. После этого нарезаемую часть стержня смазывают маслом и вращают клупп с равномерным давлением на обе рукоятки так, как при нарезании метчиком, т. е. один-два оборота вправо и пол-оборота влево.

Для предупреждения брака и поломки зубьев плашки необходимо следить за перпендикулярным положением плашки

по отношению к стержню: плашка должна врезаться в стержень без перекоса.

Нарезанную внутреннюю резьбу проверяют резьбовыми калибрами-пробками, а наружную - резьбовыми микрометрами или резьбовыми калибрами-кольцами и резьбовыми шаблонами.

Плашками вручную нарезают резьбу по 8 - 9 квалитетам.

Механизация нарезания резьбы

Нарезание резьбы вручную является малопроизводительной и трудоемкой операцией, поэтому при возможности стремятся применить средства механизации.

Для механизации процесса нарезания резьбы в крупногабаритных деталях, а также при монтаже (сборке) изделий применяют такие специальные ручные механизированные инструменты, как электрорезьбонарезатели, пневматические резьбонарезатели и электро и пневмосверлилки, оснащенные специальными насадками.

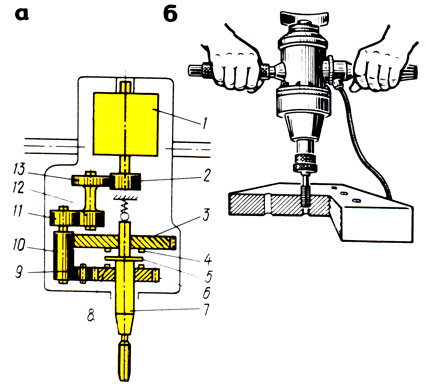

На рис. 9, а показан электрорезьбонарезатель. Он имеет встроенный электродвигатель, редуктор, реверсивный механизм и нагрудник.

На валу ротора электродвигателя 7 (рис. 9, а) закреплено зубчатое колесо 2, которое через зубчатые колеса 13, 12, 11, 10 и 9 передает вращение свободно сидящим зубчатым колесам 6 и 3, вращающимся в разные стороны. При нажиме на корпус (рис. 9, б) инструмента сверху вниз шпиндель 7 вдвигается внутрь, его фланец 5 войдет в зацепление с выступом 4 зубчатого колеса 3, метчик при этом начнет ввертываться в отверстие.

Перед вводом в нарезаемое отверстие метчик смазывают маслом. Удерживая резьбонарезатель в руках так, чтобы не было перекоса метчика относительно оси отверстия, включают электродвигатель и слегка нажимают на корпус.

После нарезания резьбы и прекращения нажатия шпиндель 7 выдвинется из корпуса и фланец 5 войдет в зацепление с выступами В зубчатого колеса 6. Но так как колесо 6 вращается в два раза быстрее, то метчик начнет с удвоенной скоростью вывертываться из отверстия. Производительность в 6 - 10 раз выше производительности ручного способа.

Рис. 9. Резьбонарезатель с электрическим приводом: а - кинематическая схема, б - работа резьбонарезателем; 1 - электродвигатель, 2, 3, 6, 9, 10, 11, 12, 13 - зубчатые колеса, 4,8 - выступы, 5 - фланец, 7 - шпиндель

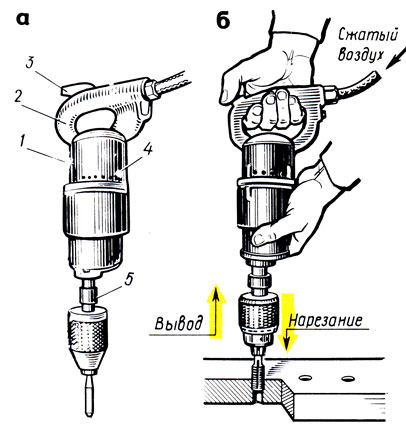

Рис. 10. Резьбонарезатель с пневматическим приводом ПНР-8 легкого типа (а), прием работы им (б)

Резьбонарезатель с пневматическим приводом (рис. 10, а) предназначен для нарезания мелких резьб. Четырехклапанный ротационный пневмодвигатель 1 приводит во вращение через редуктор свободно сидящие зубчатые колеса. При нажатии на корпус муфты сцепляются с зубчатым колесом, что соответствует рабочему ходу (нарезание резьбы). Когда корпус за рукоятку 2 оттягивают на себя, шпиндель 5 смещается под действием пружины вниз, муфта сцепляется с зубчатым колесом и происходит ускоренное вывинчивание метчика из отверстия.

Инструмент включают нажатием большого пальца на курок 3 - пропускается сжатый воздух через клапан в двигатель. Отработавший воздух выходит из двигателя через боковые отверстия 4. Редуктор и реверсивный механизм смазывают густой смазкой через имеющееся в корпусе отверстие.

Перед вводом в отверстие метчик смазывают маслом. Приемы работы показаны на рис. 10, б. Нельзя допускать перекоса метчика относительно оси отверстия. Включая двигатель, следует слегка нажимать на корпус, нарезая резьбу. При прекращении нажима на метчик пневмонарезатель изменит направление вращения, а метчик вывернется из отверстия.

После нарезания резьбу протирают чистой тряпкой и проверяют.

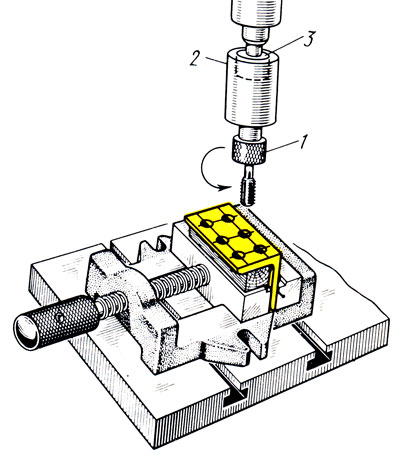

Нарезание резьбы в отверстиях на сверлильных станках является наиболее производительным способом. Нарезание осуществляют при помощи предохранительного патрона, в котором метчик закрепляют на допустимое усилие. При нарезании резьбы в глухом отверстии метчик упирается в дно отверстия, при этом автоматически прекращается вращение.

Рис. 11. Нарезание резьбы в отверстии на сверлильном 2. станке: 1,2 - гайки, 3 - стопорный винт

Предохранительный патрон устанавливают в шпиндель станка, как и обыкновенный патрон с коническим хвостовиком. Метчик вставляют в цангу патрона (рис. 11) и закрепляют накидной гайкой 7. Сверлильный станок налаживают на скорость резания 5 - 8 м/мин. После включения электродвигателя проверяют метчик на биение. Затем смазывают метчик маслом и нарезают резьбу. Метчик регулируют на допустимое усилие круглой гайкой 2, которая стопорится винтом 3.

Наибольший размер нарезаемой этим резьбонарезателем резьбы 8 мм. Применение машинки ускоряет процесс нарезания резьбы в 8 - 10 раз по сравнению с нарезанием вручную.

Кроме применения резьбонарезных машинок в серийном и массовом производствах резьбу нарезают на резьбонарезных станках.

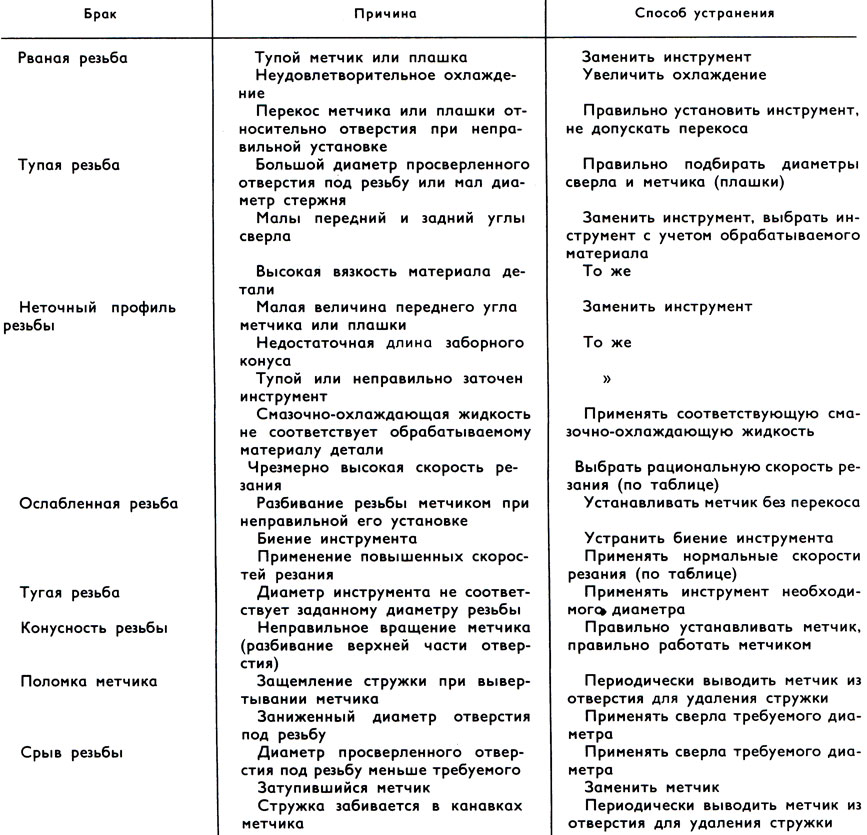

В табл. 2 приведены наиболее часто встречающиеся виды брака, причины его появления и способы предотвращения.

Таблица 2. Брак при нарезании резьбы и способы его устранения

Заключение

Применение метчиков и плашек для нарезания резьбы является эффективной и популярной практикой. Нарезание резьбы метчиками и плашками - самый распространённый способ, так как он является наименее затратным и простым на начальном этапе производства.

Нарезание резьбы метчиками и плашками – это продолжительный процесс, при котором снятие материала производится режущими кромками, расположенными на определенном расстоянии друг от друга. Окончательные размеры резьбы достигаются за один проход. Метчик производит черновую и чистовую обработку за один проход, производится большое количество стружки, которую нужно эффективно отводить. В противном случае существует вероятность возникновения чрезмерного давления, которое может привести к повреждению резьбы или метчика. Так же, при нарезании резьбы метчиком на станке следует руководствоваться правилами безопасности труда при работе на сверлильных станках. При нарезании резьбы метчиками и плашками вручную в деталях с сильно выступающими острыми частями следят за тем, чтобы при повороте воротка не поранить руки. При использовании электро и пневмоинструментов соблюдают соответствующие этим инструментам правила техники безопасности.

Список использованной литературы:

1. Макиенко Н.И. Общий курс слесарного дела - Москва: Высшая школа, 1980. – 192 с.

2. Якухин В. Г., Ставров В. А. Изготовление резьбы: Справочник. - М.: Машиностроение, 1989. - 192 с.

3. Бердичевский Е. Г. Смазочно-охлаждающие технологические средства для обработки материалов. М.: Машиностроение, 1984. - 224 с

4. Якухин В. Г. Оптимальная технология изготовления резьб. М.: Машиностроение, 1985. - 184 с.

5. Покровский Б. С., Скакун В. А. Слесарное дело: Учебник для нач. проф. образования - М.: Издательский центр «Академия», 2003. - 320 с.