Добавлен: 04.12.2023

Просмотров: 755

Скачиваний: 29

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство науки и высшего образования РФ

Федеральное государственное образовательное учреждение высшего профессионального образования

ИРКУТСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра горных машин и электромеханических систем

Реферат

по дисциплине «Слесарное дело» на тему:

«Ручные методы нарезания резьбы»

-

Выполнил студент ГМ-19-1

Л.В. Васильев

шифр группы

подпись

И.О.Фамилия

-

Проверил: к.т.н., доц.

А.П. Макаров

подпись

И.О.Фамилия

Иркутск 2023

Оглавление

Введение 3

Инструменты для нарезания резьбы 4

Нарезание внутренней резьбы 6

Нарезание наружной резьбы 9

Механизация нарезания резьбы 13

Заключение 17

Список использованной литературы: 19

Введение

Резьба — один или несколько равномерно расположенных выступов постоянного сечения, образованных на боковой поверхности прямого кругового цилиндра или прямого кругового конуса.

Наиболее распространенными соединениями деталей машин являются резьбовые. Широкое применение резьбовых соединений в машинах, механизмах объясняется простотой и надежностью этого вида креплений, удобством регулирования затяжки, а также возможностью разборки и повторной сборки без замены детали.

Нарезанием резьбы называется образование резьбы снятием стружки (а также пластическим деформированием) на наружных или внутренних поверхностях заготовок деталей.

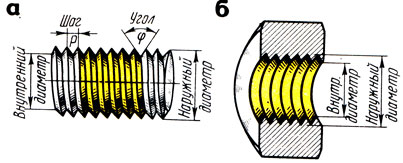

Резьба бывает двух видов: наружная и внутренняя. Стержень с наружной резьбой называется винтом (рис. 1, а), деталь с внутренней резьбой - гайкой (рис. 1, б).

Эти виды резьбы изготовляют на станках и ручным способом.

Винтовая поверхность резьбы - поверхность, образованная кривой, лежащей в одной плоскости с осью и перемещающейся относительно оси таким образом, что каждая точка кривой движется по винтовой линии резьбы и все возможные винтовые линии от точек кривой имеют одинаковые параметры d1 и d

Рис. 1. Детали с резьбой: а - наружной (болт), б - внутренней (гайка)

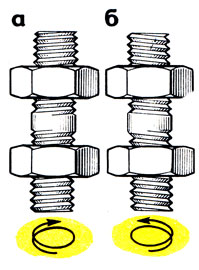

В зависимости от направления подъема витков на цилиндрической поверхности винтовая линия (резьба) может быть правой и левой. Правая - резьба, у которой выступ, вращаясь по часовой стрелке, удаляется вдоль оси от наблюдателя (рис. 2, а), левая — резьба, у которой выступ, вращаясь против часовой стрелки, удаляется вдоль оси от наблюдателя; (рис. 2, б). Правыми винтовая линия и соответствующая ей резьба называются потому, что для завинчивания винта с этой резьбой винт (или гайку) надо вращать вправо, т. е. по ходу часовой стрелки. При левой резьбе винт или гайку для завинчивания надо вращать влево, т. е. против часовой стрелки. В машиностроении чаще применяют правые резьбы.

Рис. 2. Резьбы по направлению винтовой линии: а - правая, б – левая

Нарезание и накатывание резьбы осуществляют различными способами, каждый из которых обычно имеет несколько разновидностей или схем обработки.

Большинство из этих способов являются универсальными, т. е. могут применяться для обработки как наружной, так и внутренней резьбы, но имеются и такие, которые применимы для обработки поверхности лишь одного вида.

Инструменты для нарезания резьбы

Резьбы на деталях получают нарезанием на сверлильных, резьбонарезных и токарных станках, а также и накатыванием, т.е. методом пластических деформаций. Инструментом для накатывания резьбы служат накатные плашки, накатные ролики и накатные головки. Иногда резьбу нарезают вручную.

Внутреннюю резьбу нарезают метчиками, наружную - плашками, прогонками и другими инструментами.

Метчики по назначению делят на ручные, машинно-ручные и машинные; в зависимости от профиля нарезаемой резьбы - на три типа: для метрической, дюймовой и трубной резьб; по конструкции - на цельные, сборные (регулируемые и самовыключающиеся) и специальные.

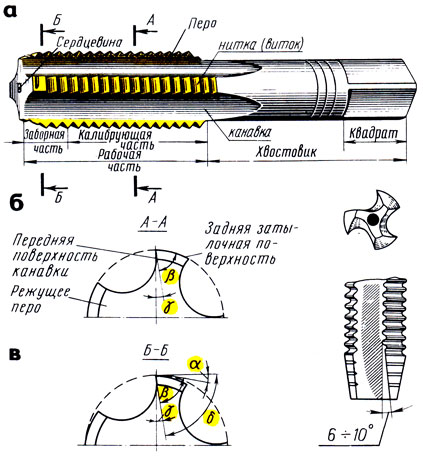

Метчик (рис. 3, а) состоит из двух основных частей: рабочей и хвостовой.

Рис. 3. Метчик ручной: a - конструкция, б - элементы, в - главные углы

Рабочая часть представляет собой винт с несколькими продольными прямыми или винтовыми канавками. В метчиках для вязких металлов на заборной части имеется скос 6-10° в направлении, обратном направлению резьбы: при правой резьбе скос левый, при левой - правый скос. Это улучшает отвод стружки.

Рабочая часть метчика служит для нарезания резьбы. Метчики с винтовыми канавками применяют для нарезания точных резьб.

Рабочая часть метчика состоит из заборной и калибрующей частей.

Заборная (или режущая) часть обычно делается в виде конуса, она производит основную работу при нарезании резьбы.

Калибрующая (направляющая) часть - резьбовая часть метчика, смежная с заборной частью. Она направляет метчик в отверстие и калибрует нарезаемое отверстие.

Хвостовик-стержень служит для закрепления метчика в патроне или удержания его в воротке (при наличии квадрата) во время работы.

Канавки представляют собой углубления между режущими зубьями (перьями), получающимися путем удаления части металла. Эти канавки служат для образования режущих кромок и размещения стружки при нарезании резьбы. Профиль канавки образуется передней поверхностью, по которой сходит стружка, и задней поверхностью, служащей для уменьшения трения перьев метчика о стенки нарезаемого отверстия.

Резьбовые части метчика, ограниченные канавками, называются режущими перьями (рис. 4, б). Режущие перья (зубья) имеют форму клина.

Главными углами режущих перьев метчика (рис. 4, в) являются: передний γ, задний а, угол заострения β и угол резания δ. Эти углы у заборной и калибрующей частей разные.

Для стали средней твердости передний угол γ = 8÷10°, для твердой стали γ = 5°, для бронзы и чугуна γ = 0÷5°. Задний угол α = 6÷8° для ручных и α = 10° - для остальных метчиков.

Режущими кромками метчика называются кромки на режущих перьях метчика, образованные пересечением передних поверхностей канавки с затылочными поверхностями рабочей части.

Сердцевина - это внутренняя часть тела метчика, измеряемая по диаметру окружности, касательной ко дну канавок метчика. Метчики для нарезания резьбы в нержавеющих сталях имеют более массивную (толстую) сердцевину.

Нарезание внутренней резьбы

Нарезание внутренней резьбы. Просверленное отверстие, в котором нарезают резьбу метчиком, должно быть обработано зенкером или же проточено. При нарезании резьбы материал частично "выдавливается", поэтому диаметр сверла должен быть несколько больше, чем внутренний диаметр резьбы. Изменение величины отверстия при нарезании резьбы у твердых и хрупких металлов меньше, чем у мягких и вязких металлов.

Если просверлить под резьбу отверстие диаметром, точно соответствующим внутреннему диаметру резьбы, то материал, выдавливаемый при нарезании, будет давить на зубья метчика, отчего они в результате большого трения сильно нагреваются и к ним прилипают частицы металла. Резьба может получиться с рваными нитками, а в некоторых случаях возможна поломка метчика. При сверлении отверстия слишком большого диаметра резьба получится неполной.

Подбор сверл для сверления отверстий под резьбу. Диаметр сверла под нарезание метрической и трубной резьб определяют по справочным таблицам. Когда нельзя воспользоваться таблицами, диаметр отверстия под метрическую резьбу приближенно вычисляют по формуле

D = d - Р,

где D - диаметр отверстия, мм; d - диаметр нарезаемой резьбы, мм; Р - шаг резьбы, мм.

Размеры воротка для закрепления метчика выбирают в зависимости от диаметра метчиков. Общую длину и диаметр ручки воротка определяют по следующим установленным практикой формулам (мм):

L = 20D + 100,

d = 0,50 + 5,

где L - длина воротка, мм; D - диаметр метчика, мм; d - диаметр рукоятки воротка, мм.

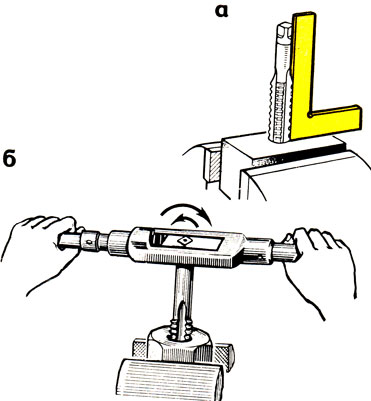

После подготовки отверстия под резьбу и выбора воротка заготовку закрепляют в тисках и в ее отверстие вставляют вертикально метчик по угольнику (рис. 4, а).

Прижимая левой рукой вороток к метчику, правой поворачивают его вправо до тех пор, пока метчик не врежется на несколько ниток в металл и не займет устойчивое положение, после чего вороток берут за рукоятку двумя руками и вращают с перехватом рук через каждые пол-оборота (рис. 268, б).

В целях облегчения работы вороток с метчиком вращают не все время по направлению часовой стрелки, а один-два оборота вправо и пол-оборота влево и т. д. Благодаря такому возвратно-вращательному движению метчика стружка ломается, получается короткой (дробленой), а процесс резания значительно облегчается.

Рис. 4. Нарезание внутренней резьбы: а - установка метчика, б - процесс нарезания

Закончив нарезание, вращением воротка в обратную сторону вывертывают метчик из отверстия, затем прогоняют его насквозь.

Метчиком вручную изготовляют резьбу по 6 - 10 квалитетам.

Правила нарезания резьбы метчиком: при нарезании резьбы в глубоких отверстиях, в мягких и вязких металлах (медь, алюминий, бронза и др.) метчик необходимо периодически вывертывать из отверстия и очищать канавки от стружки;

нарезать резьбу следует полным набором метчиков. Нарезание резьбы сразу средним метчиком без прохода черновым, а затем чистовым не ускоряет, а, наоборот, затрудняет работу; резьба в этом случае получается недоброкачественной, а метчик может сломаться. Средний и чистовой метчики вводят в отверстие без воротка и только после того, как метчик пройдет правильно по резьбе, на головку надевают вороток и продолжают нарезание резьбы;

глухое отверстие под резьбу нужно делать на глубину, несколько большую, чем длина нарезаемой части, с таким расчетом, чтобы рабочая часть метчика немного вышла за пределы нарезаемой части. Если такого запаса не будет, резьба получится неполной;

в процессе нарезания необходимо тщательно следить за тем, чтобы не было перекоса метчика; для этого надо через каждые 2 - 3 нарезанные нитки проверять с помощью угольника положение метчика по отношению к верхней плоскости изделия. Особенно осторожно нужно нарезать резьбу в мелких и глухих отверстиях;

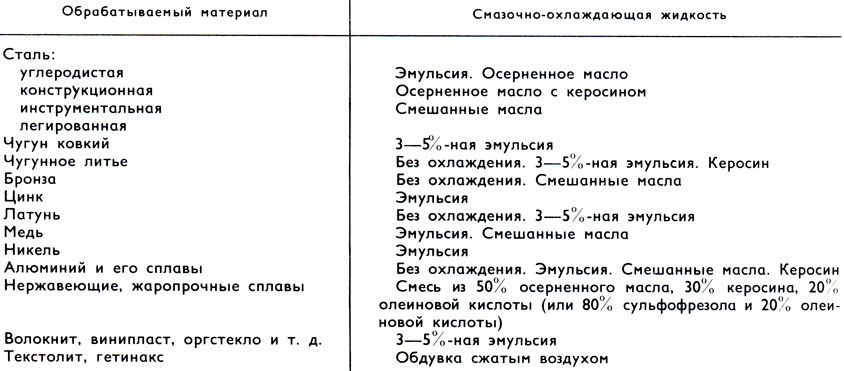

на качество резьбы и стойкость инструмента влияет правильный выбор смазочно-охлаждающей жидкости (табл. 1).

Паста для смазки резьбонарезного инструмента. При нарезании резьб в деталях из силумина, алюминия стружка налипает на метчик и вследствие этого возникают задиры; при нарезании резьбы в нержавеющих, жаропрочных и других высоколегированных сталях метчик быстро затупляется.

Смазка, предложенная новатором Г. Д. Петровым, дает возможность получения высококачественной резьбы с наименьшими затратами труда. Она имеет следующий состав (%): олеиновая кислота 78, стеариновая кислота 17, сера тонкого помола 5.

Стеариновую и олеиновую кислоты смешивают при температуре 60 -65°С, затем смесь охлаждают до 20°С и смешивают с серой тонкого помола. Инструментом, смазанным этой пастой, легко нарезается резьба в отверстиях деталей, подвергнутых закалке до HRC 38 - 42 деталей.