ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.12.2023

Просмотров: 80

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Рисунок 6 – Форсуночный полый скруббер.

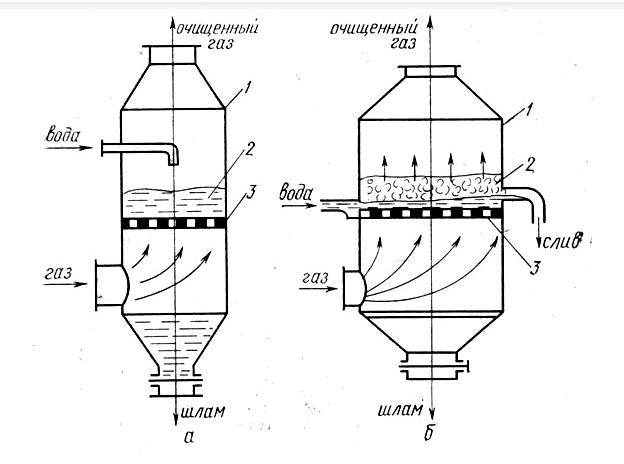

Пенно-барботажные скрубберы — внутри таких скрубберов расположены специальные барботажные насадки в форме решетки или тарелки с ответсвиями, на которой находиться жидкость. Поток газа, проходя через жидкость на большой скорости (более 2 м/с), образует пену, которая успешно очищает поток газа от посторонних частиц (Рисунок 7).

Рисунок 7 – Пенно-барботажный скруббер.

Глава 3.Построение инженерно-конструкторской схемы системы обеспечения безопасности объекта защиты. Расчет основных параметров системы.

3.1 Выбор и обоснование технологической схемы очистки газов.

Разработка схемы очистки газов базируется на анализе исходных данных, поскольку в зависимости от тех или иных физико-химических свойств пылегазового потока, особенностей технологического процесса производится непосредственно выбор определенного вида аппарата, четкой последовательности очистки. Прежде всего, необходимо определить: от каких загрязняющих веществ нужно будет проводить очистку. Для этого следует сравнить концентрации вредных веществ на выходе из технологического аппарата (Сисх.вещества ) с их предельно разрешенными концентрациями выброса в атмосферу (ПРКвещества ) , и, следовательно, в случае превышения первой над второй необходима будет очистка. В данном варианте требуется провести очистку от ниже следующих веществ и добиться следующей степени их очистки h, которая рассчитывается по формуле(1):

пыли неорганической: С(пыль)= 25 г/нм3 больше, чем ПРК(пыль) =0,01 г/нм3 ;

диоксида азота (NO2 ): С(NO2 ) = 1,3 г/нм3 больше, чем ПРК(NO2 ) = 0,01 г/нм3 ;

оксида углерода (СО): С(СО)= 0,01 г/нм3 равна ПДК(СО)= 0,01 г/нм3 ;

очистка не требуется от оксида углерода

диоксида серы (SO2 ): С(SO2 )= 0,1 г/нм3 больше, чем ПДК(SO2 )= 0,05г/нм

3

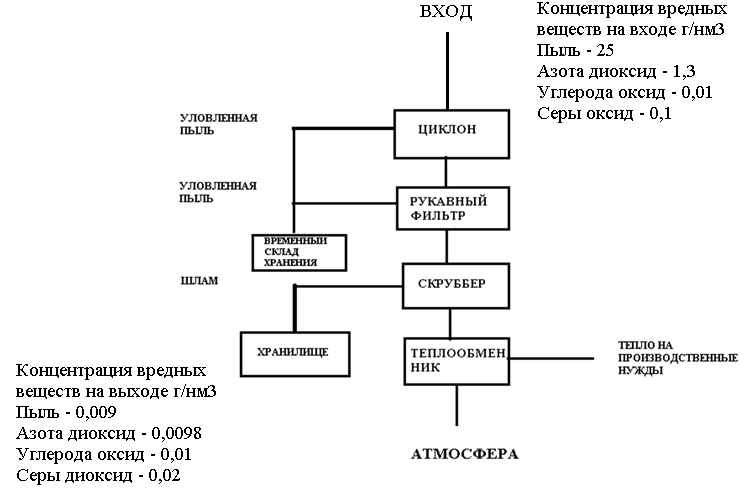

Изучив литературные источники по темам связанным с курсовым проектом, было найдено решение, способное сократить выбросы загрязняющих веществ до предельно допустимых (Рисунок 8)

Рисунок 8 – инженерно-конструкторская схема очистки от ЗВ.

Циклон – очистка от пыли

Рукавный фильтр – очистка от пыли

Скруббер – очистка от диоксида азота, диоксида серы

Теплообменник – для использования выделяемого тепла.

На первом этапе проводим очистку от пыли . Медианный диаметр, равный 32 мкм, определяет использование тех или иных сухих механических аппаратов. Пылеосадительную камеру применять не целесообразно, так как она применяется при медианном диаметре от 40мкм. Следовательно, первым ставим циклон.

Циклон — воздухоочиститель, используемый в промышленности, а также в некоторых моделях пылесосов для очистки газов или жидкостей от взвешенных частиц. Принцип очистки — инерционный (с использованием центробежной силы), а также гравитационный. Циклонные пылеуловители составляют наиболее массовую группу среди всех видов пылеулавливающей аппаратуры и применяются во всех отраслях промышленности.

Принцип действия простейшего противоточного циклона таков: поток запылённого газа вводится в аппарат через входной патрубок тангенциально в верхней части. В аппарате формируется вращающийся поток газа, направленный вниз, к конической части аппарата. Вследствие силы инерции (центробежной силы) частицы пыли выносятся из потока и оседают на стенках аппарата, затем захватываются вторичным потоком и попадают в нижнюю часть, через выпускное отверстие в бункер для сбора пыли . Очищенный от пыли газовый поток затем двигается снизу вверх и выводится из циклона через соосную выхлопную трубу [5].

Эти аппараты получили наибольшее распространение в промышленной практике, т.к. используемый в них способ разделения неоднородных пылегазовых потоков в центробежном поле более эффективен, чем гравитационное осаждение, поэтому они и применяются для отделения более мелких частиц пыли (до 5 мкм). При прохождении через циклон температура газового потока уменьшается до 115

º C, а степень очистки ηц в данном аппарате находится, основываясь на информации о дисперсном составе пыли:

Исходные данные:

1) количество очищаемого газа при рабочих условиях Qр = 3800 м3 /ч = =1,05 м3 /с;

2) плотность газа при рабочих условиях ρг = 1,3 кг/м3 ;

3) динамическая вязкость газа при рабочей температуре μt = 22,2*10-6 Па·с;

4) дисперсный состав пыли, задаваемый двумя параметрами dm = 5 мкм и lg σч = 0,283;

5) запыленность газа Свх = 10 г/м3 ;6) плотность частиц ρч = 1100 кг/м3 ;

7) требуемая эффективность очистки газа η = 80 %.

Расчет циклонов производится методом последовательных приближений в следующем порядке:

Определяем необходимую площадь сечения циклона, м2 :

Определяем диаметр циклона, задаваясь количеством циклонов N=1, м:

Диаметр циклона округляем до значения. В данном случае D = 0,5 м.4. Вычисляем действительную скорость газа в циклоне, м/с:

Скорость газа в циклоне не должна отклоняться от оптимальной более чем на 15%.В данном случае отклонение составляет 6 %, что допустимо.5. Принимаем по таблице 2.10 коэффициент гидравлического сопротивления, соответствующий данному циклону:

К1 - поправочный коэффициент на диаметр циклона, определяемый по таблице 2.11: К1 = 1;К2 - поправочный коэффициент на запыленность газа, определяемый по таблице 2.12: К2 = 0,92;К3 - коэффициент, учитывающий дополнительные потери давления, определяемый по таблице 2.13:К3 = 35

6. Определяем потери давления в циклоне, Па:

7.Определяем значение параметра d50 при рабочих условиях (диаметр циклона, скорость потока, плотность пыли, динамическая вязкость газа) по уравнению:

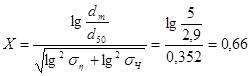

8. Определяем параметр Х по формуле:

9. Определяем значение Ф(Х ), представляющее собой полный коэффициент очистки газа, выраженный в долях:

Ф (0,66) = 0,497

10. Фактическая степень очистки, %:

Циклон был выбран типа ЦН-15 и дымососом возвращается на вход в циклон.

- производительность – 120 000 м3 /ч;

- число циклонных элементов – 400;

- число секций – 10;

- число циклонов ЦН-15 в системе рециркуляции – 4;

- диаметр циклона рециркуляции – 500 мм;

- тип дымососа – ДН-12,5.

На втором этапе очистки следует использовать рукавные фильтры.

Рукавный фильтр представляет собой достаточно несложную конструкцию, которая состоит из основных элементов:

корпуса для фильтровальных узлов;

камер для чистого и грязного воздуха;

бункера и опоры;

впускного клапана, через который проходит воздушная смесь;

очищающего рукава или комплекса рукавов, которые расположены на пути прохождения воздуха;

выходного клапана с регулятором давления, пропускающего очищенный поток;

системы для регенерации фильтра, которая позволяет периодически очищать рукав от пыли.

Конструкция устройства рассчитана на пропуск достаточно большого количества воздуха или газа. Потоки, увлекаемые входным клапаном, проходят сквозь систему, оставляя частички пылевых или сажевых загрязнений на поверхности фильтра на тканой или нетканой основе.

Фильтр может быть одиночным, однако более действенными остаются комплексы с батареей рукавов, которые эффективнее очищают воздух. После рукава переработанный воздух выпускается через выходной клапан, оснащенный автоматикой для регулирования давления.

Фактически конструкция выполняет три основные задачи:

-

качественно очищает газовоздушную смесь от загрязнителей; -

обеспечивает равномерность пылевой нагрузки; -

регулирует количество поступающего для фильтрации воздуха.

Сепарация мелких частиц, находящихся в отработанном воздухе, дает возможность обеспечить должную чистоту выпускаемого потока. Нежелательные взвеси надежно удерживаются внутри рукава, который самостоятельно очищается во время фазы регенерации [7].

Расчет рукавного фильтра.

Расход очищаемых газов Q =4660 г/м3

Концентрация пыли в очищаемых газах 28,5 C°

Плотность пыли 3000 кг/м3

Медианный диаметр частиц dм=20мкм

Фильтровальный материал - лавсан, арт. 86033

Требования к очищаемому газу: содержание пыли не должно превышать 0,3 мг/м ,

КПД вентилятора 0,75; передача к вентилятору - клиноременная.

Ход расчета

Определяем удельную газовую нагрузку в рукавном фильтре:

q=qH* С1*С2*С3*С4*С5

где qH - нормативная удельная нагрузка, зависящая от вида пыли и ее склонности к агломерации (глинозем, цемент, керамические красители, уголь, плавиковый шпат, резина, каолин, известняк, сахар, пыль горных пород qH=2,0);

C1 - коэффициент, характеризующий особенность регенерации фильтрующих элементов (для фильтров с регенерацией путем обратной продувки C1=0,55...0,7);

С2 — 1 - коэффициент, учитывающий влияние концентрации пыли на удельную газовую нагрузку);

Сз - коэффициент, учитывающий влияние дисперсного состава пыли в газе (для частиц диаметром 20мкм Сз=1,0);

С4 = 1 - коэффициент, учитывающий влияние температуры;

С5 =0,95 - коэффициент, учитывающий требования к качеству очистки

q=2-0,7*1*1 *0,95=1,33 м3\( м2*мин)

Определяем фильтровальную площадь:

F=V/(60q)=4660/(60*l,33)=58,4м2 .

Для указанных условий принимаем два фильтра СМЦ-166Б, каждый из которых имеет фильтровальную поверхность 30м2τ .

Определяем гидравлическое сопротивление фильтровальной перегородки, предварительно оценивая длительность цикла фильтрования τ=600с.

Гидравлическое сопротивление фильтровальной перегородки включает потери напора за счет самой перегородки (∆РЛ) и потери за счет осевшей на перегородку пыли (∆ РП)

∆РП = ∆РП + ∆PП

Величину ∆Рп вычисляем:

∆РП =КП µwn

где Кп - коэффициент, характеризующий сопротивление фильтровальной перегородки, 1/м (зависит от толщины и проницаемости фильтровальной перегородки, количества пыли, оставшейся на перегородке после регенерации, свойств пыли).

Для фильтровальных тканей из лавсана, улавливающих цементную пыльКп= (1100...1500>10бм"1;

µ=18,6-10-6- динамическая вязкость газа, Па*с;

w=0,015 - скорость фильтрования, м/с;

n - показатель степени, зависящий от режима течения газа сквозь перегородку (для ламинарного режима n = 1, для турбулентного n > 1).