ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.12.2023

Просмотров: 74

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

∆PП= 1200-106-18,6-10-6 -0,015*2=670Па

Вычисляем величину ∆РП :

∆рП = µτсвхw2K1

где τ=600с - продолжительность фильтровального цикла, с;

свх - концентрация пыли на входе в фильтр, кг/м3;

К1 - параметр сопротивления слоя пыли, м/кг; зависит от свойств пыли и порозности слоя пыли на перегородке, K1=(6,5... 19)*109 м/кг для цемента.

∆Рп=18,6*10-6*600*3,34*10-3*(0,015)2*19*109=159Па

∆Рп=670+159=829Па.

Определяем гидравлическое сопротивление аппарата в целом: ∆Р Ф = ∆РП+∆РК

Гидравлическое сопротивление корпуса аппарата ∆РК определяем, задаваясь коэффициентом гидравлического сопротивления корпуса £к=2, приведенным к скорости во входном патрубке :

Uвх= V/(3600*SBX ) = 4660/ (3600*0,3) = 4,3 м/с,

тогда гидравлическое сопротивление корпуса аппарата:

∆РК = £к*Uвх2*рг /2=2*4,32*0,998/2= 18,5Па

∆Рф = 829+18,5=847,5Па

Определяем мощность ЭД вентилятора при транспортировании газа через фильтр:

N=V*∆Рф/(3600*1000*ήв*ήп)=4660-847,5/(3600-1000-0,75-0,92)=1,6кВт

Наиболее подходящим типом рукавного фильтра ФРИ-6.

Производительность по воздуху, м3/ч, не более 6000

Гидравлическое сопротивление, 500 Па

Максимальная концентрация пыли на входе, 50 г/м3

Расход сжатого воздуха 90, max нл/мин

Давление сжатого воздуха, 6 бар

Габариты (длина х ширина х высота), 1720 х 1280 х 6960 мм

Итак, на первом этапе проводим очистку от пыли с помощью выше перечисленных аппаратов, а именно: циклон и рукавный фильтр, а уловленная этими аппаратами пыль, имеющая экономическую заинтересованность с точки зрения сбыта ее за счет присутствия в ней олова и цинка, направляется на хранение на временный склад.

На следующем этапе очистки газового потока будем проводить очистку от диоксида серы ( SO 2 ) и необходимо добиться степени очистки η (SO2 ) = 50 %, поскольку проводить очистку от диоксида азота будет более рационально и технико-экономически выгодно на последней стадии очистки газа, ведь выделяющееся приселективномкаталитическом их восстановлении тепло можно использовать в различных целях производства. Для очистки газов от диоксида серы предложено большое количество хемосорбционных методов, однако на практике применяются лишь некоторые из них. Это связано с тем, что объемы отходящих газов велики, а концентрация в них диоксида серы мала, газы характеризуются высокой температурой. Однако при проведении очистки на предыдущих этапах мы понизили температуру до 90

º C и исключили влияние на очистку от диоксида серы пыли, поскольку она была уловлена. Так, абсорбция диоксида серы водой связана с большими затратами (в связи с низкой растворимостью SO2 в воде для очистки требуется большой ее расход в абсорберы с большим объемом) рекуперационные методы очистки с регенерацией хемосорбента также экономически затратные (например, магнезитовый метод: SO2 поглощают оксид-гидроксидом магния, в процессе хемосорбции образуют кристаллогидраты сульфита магния, который сушат, затем термически разлагают на SO2 – содержащий газ, который перерабатывают в серную кислоту, и оксид магния, который возвращают на абсорбцию; к недостаткам метода относят сложность технологической схемы и неполное разложение сульфита магния при регенерации; цинковый метод: абсорбентом служит суспензия оксида цинка, образующийся оксид серы в результате реакции SO2 с оксидом цинка и водой перерабатывают, оксид цинка возвращают на абсорбцию; недостатком метода является образование сульфита цинка, который экономически нецелесообразно подвергать регенерации, необходимо непрерывно выводить из системы и добавлять в нее эквивалентное количество оксида цинка; содовый метод: сущность этого метода заключается в промывке отходящих газов водными растворами кальцинированной соды: этот способ обеспечивает хорошую очистку отходящих газов от SO2 с одновременным получением товарной соли NaHSO3 и Na2 SO3 , однако он не нашел широкого применения ввиду ограниченного сбыта этих солей), поэтому целесообразно будет проводить очистку известковым методом, относящимся к нерекуперационным методам, достоинствами которого являются простая технологическая схема, низкие эксплуатационные затраты, доступность и дешевизна сорбента, возможность очистки газа без предварительного охлаждения. Известковый метод обеспечивает практически полную очистку газов от SO2 (η (SO2 ) = 80 %), однако нам нужно добиться эффективности η (SO2 ) = 50 %, для чего последовательно устанавливаем скруббер.

Скрубберы - аппараты различной конструкции для промывки жидкостями газов с целью их очистки и для извлечения одного или нескольких компонентов, а также барабанные машины для промывки полезных ископаемых. Широко используются при улавливании продуктов коксования и очистке промышленных газов от пыли, для увлажнения и охлаждения газов, в различных химико-технологических процессах.

Газоочистительные аппараты основаны на промывании газа жидкостью. Газ промывается водой либо другим рабочим раствором, при этом смешении и взаимодействии происходит процесс очистки его. Такой метод смешения называют методом мокрой очистки. Таким образом, можно очистить газ от частиц любого размера. Метод мокрой очистки газов является механическим и применяется на заключительном этапе охлаждения.

Аппараты мокрой очистки используют различные виды поверхностей при смешении жидкости с газом. При использовании этого метода возможно удаление всех примесей из газа, за счет конденсации на них более тяжелых частиц пара.

Гидравлическое сопротивление скруббера Вентури (Д/;0) находят как сумму гидравлических сопротивлений трубы Вентури (Ар,) и циклона-каплеуловителя (Арк):

Потеря давления в трубе Вентури (АрТ) определяется как сумма гидравлического сопротивления сухой трубы Вентури (Арс) и гидравлического сопротивления трубы Вентури, обусловленного выделением жидкости (Арж):

Гидравлическое сопротивление сухой трубы Вентури определяется выражением

где — коэффициент сопротивления сухой трубы Вентури (справочная величина); wT — скорость газов в горловине при рабочих условиях, м/с; р, — плотность газов при рабочих условиях.

Гидравлическое сопротивление, обусловленное введением жидкости Арж, определяется из выражения

где — коэффициент сопротивления, обусловленный вводом жидкости; m — удельный расход орошающей жидкости, м3/м3; рж — плотность орошающей жидкости, кг/м3.

Для определения коэффициента сопротивления, обусловленного вводом жидкости ^ж для нормализованных труб с центральным вводом жидкости в конфузор, можно воспользоваться эмпирическим выражением

Значение Ь,ж для других способов подвода приведено в справочниках.

Гидравлическое сопротивление каплеуловителя Арк определяется из выражения

где — коэффициент сопротивления циклона принимается: = 30—33 — для прямоточных циклонов, = 70 — для циклонов ЦН24; wu — скорость газов в циклоне, должна находиться в пределах 2,5—4,5 м/с.

Необходимый диаметр каплеуловителя dn определяется по формуле

-

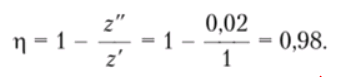

Необходимая степень очистки газа:

-

Число единиц переноса:

-

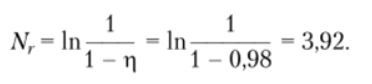

Удельную энергию, кДж/1000 м3, затрачиваемую на пылеулавливание, определяют из уравнения Nr = Вк'г, подставив численное значение Nr и взяв значения коэффициентов В.

-

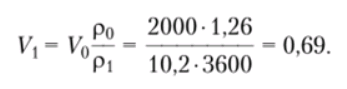

Общее гидравлическое сопротивление скруббера Вентури (Па):

-

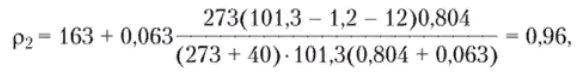

Плотность газа на входе в трубу Вентури при рабочих условиях (кг/м3):

-

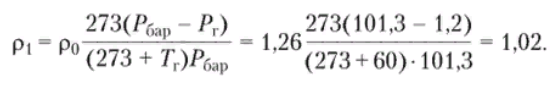

Объемный расход газа, поступающего в трубу Вентури при рабочих условиях (м3/г):

-

Расход орошающей воды (дм/с):

-

Температура газов на выходе из трубы Вентури (°С):

-

Плотность газов на выходе из трубы Вентури (считаем, что газы насыщены влагой (X = 0,063 кг/м3)) (кг/м3):

-

Объемный расход газа на выходе из трубы Вентури (м3/с):

В качестве модели выбираем Скруббер ЦС-3.

Характеристики:

Производительность по воздуху 1000 – 1500 м3/ч

Сопротивление 40 – 85 кг/м2

Расход воды на орошение стенок 0,17 л/сек

Расход воды на промывку 1,1 л/сек

Таким образом, приведенной последовательностью очистки от пыли легко достигается требуемая степень очистки 99,96%.

После очистки в скруббере газовоздушная смесь направляется в теплообменник.

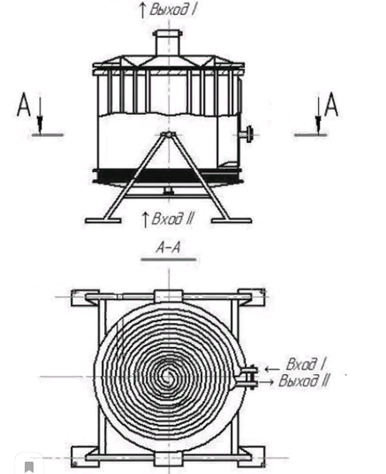

В настоящее время для утилизации тепла вытяжного воздуха применяют: регенеративные вращающиеся теплообменники, теплообменники с промежуточным теплоносителем, пластинчатые рекуператоры, утилизаторы с тепловыми трубами, рекуперативные теплообменники (Рисунок 9).

Рисунок 9 – центробежный теплообменик.

Утилизационные системы с промежуточным теплоносителем создаются на базе серийных водовоздушных калориферов, а также секций подогрева кондиционеров. В теплообменнике обеспечиваются непрерывность процесса теплопередачи, уменьшение характерных для вращающихся регенеративных теплообменников перетечек между средами. Для этого в насадку помещена оребренпая трубчатая поверхность теплообмена с циркулирующим по замкнутому контуру промежуточным жидким теплоносителем.

Аппарат представляет собой разделенные газонепроницаемой перегородкой камеры, в одну из которых поступает, например, теплый воздух вентиляционных выбросов, а в другую — приточный воздух.

В системах кондиционирования воздуха применяются теплообменники - утилизаторы, которые представляют собой пакет из труб, заполненных рабочим веществом с низкой температурой кипения (например, фреон). Одна половина пакета находится в зоне теплого воздуха, другая — в зоне холодного воздуха. В зоне теплого воздуха тепло подводится к заполняющей тепловую трубу жидкости, которая испаряется, отбирая тепло на парообразование. Пар перемещается внутри трубы в зону холодного воздуха, где конденсируется, отдавая тепло конденсации на нагрев воздуха. Циркуляция рабочего вещества происходит под действием сил гравитации, вследствие расположения зоны конденсации выше зоны испарения [10].

Таким образом, предлагаемая система очистки позволит снизить концентрацию загрязняющих веществ до предельно допустимых, что значит выполнение поставленной цели курсового проекта.

Таблица 3 – Результаты на выходе рассматриваемой в курсовой работе системы очистки.

| Наименование вещества | Концентрация вредных веществ на выходе мг/м3 | Предельно разрешенная концентрация выброса вредных веществ в атмосферу, мг/м3 |

| Пыль | 0,009 | 0,01 |

| Диоксид азота | 0,0098 | 0,01 |

| Оксид углерода | 0,01 | 0,01 |

| Диоксид серы | 0,.02 | 0,05 |