Файл: Контрольная работа Дисциплина Технические средства автоматизации Фамилия Пятаков Имя Сергей Отчество Игоревич.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.12.2023

Просмотров: 43

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Метод наихудшего случая широко применяется в конструкторских расчетах размерных цепей, несмотря на ряд существенных недостатков, так как кроме сильных допущений о линейности и дифференцируемости функций Я; вероятность появления наихудшего случая в реальном образце чрезвычайно мала. Вероятность одновременного появления предельных значений допусков для двух переменных еще меньше ( 1 82 - 10 - 6) и резко падает с дальнейшим ростом числа переменных.

Метод наихудшего случая в основном используется при детерминированных отклонениях элементов цепи и в том случае, когда число элементов цепи мало. Пусть допуск б и чувствительность s - известны, а абсолютные значения частных отклонений s dt одинаковы для всех элементов цепи.

Метод наихудшего случая дает завышенное значение суммарной погрешности, которая зависит от предельных значений погрешностей всех конструктивных элементов и деталей собираемого изделия.

Метод наихудшего случая использует предположение о том, что все допуски на параметры одновременно принимают значения, максимально затрудняющие правильное функционирование элемента. Но это предположение слишком пессимистично и предусматривает весьма маловероятный случай. Ориентируясь на наихудший случай, недооценивают возможности подавляющего большинства рассчитанных элементов, что в конечном счете заставляет нести экономические потери

-

Оценка точности методом испытаний.

Метод испытаний – правило применения определенных принципов и средств испытаний.

Методы подразделяются на 2 большие группы:

1. Физические испытания объектов или их макетов (лабораторные, стендовые, полигонные, натуральные, эксплуатационные)

2. Испытания с использованием модели (физические, математические, статистические, граничные, матричные).

Макетные испытания – изделия, представляющие упрощенное воспроизведение объекта испытания или его части, предназначенное для испытания.

Объект испытаний – продукция, подвергаемая испытанию.

Физические испытания могут проводиться как при внешних воздействующих факторов (ВВФ), создаваемых искусственным путем с помощью испытательных стендов (стендовые испытания) или специальных методов и средств применяемых в лабораторных условиях (лабораторные испытания), так и при естественных внешних воздействующих факторов (полигонные и натуральные испытания).

Лабораторные и стендовые испытания отличаются от реальной эксплуатации тем, что при их проведении пока ещё не представляется возможным моделировать случайную совокупность всех внешних воздействующих факторов одновременно, как при реальной эксплуатации.

Натуральные испытания– испытания объекта в условиях соответствует условиям его использования по прямому назначению с непосредственным оцениванием или контролем определяемых характеристик свойств объекта.

Натуральные испытания реализуются в случаях выполнения 3х основных условий:

1. Испытанию подвергается непосредственно используемая продукция без применения моделей при его составных частей.

2. Испытание проводится в условиях и при воздействиях на продукцию соответствующих условиям и воздействиям использования по целевому назначению.

3. Определяемые характеристики свойств объекта испытания определяются непосредственно и при этом не используются. Аналитические зависимости, отражающие физическую структуру объекта испытаний. Допускается использование статистических методов обработки результатов экспериментальных испытаний.

Цели полигонных и натуральных испытаний – это исследование комплексного влияния естественно воздействующих факторов на изменение параметров и свойств, и механизма отказа изделий при их эксплуатации и хранении.

Эксплуатационные испытания – испытания объекта, проводимые при эксплуатации. Одним из основных видов эксплуатации испытаний является опытная эксплуатация. Возможно провидение и подконтрольной эксплуатации, которая представляет собой естественную эксплуатацию, ход и результат которой наблюдается специально обученным персоналом.

Модель для испытаний – изделие, процесс, явление, математическая модель находится в определенном соответствии с объектом испытания и воздействиями на него и способный замещать их в процессе испытаний.

Метод испытаний с использованием модели, включает с проведением расчетов на математических или физико-математических моделях объекта испытаний и воздействий на него в сочетании с натурными испытаниями объекта (опытно-теоретический метод испытаний).

Физическое моделирование состоит в том, что первичный параметр объекта испытания заменяется простой физической моделью, способной имитировать изменения данного параметра.

Метод статистических испытаний (метод Монте-Карло) заключается в том, что путем многократных случайных испытаний (вычислений, производимых над случайными цифрами) определяется вероятность появления некоторого случайного события (математическое ожидание случайной величины). Этот метод применяется для определения характеристик надежности.

Частным видом статистического испытания являются граничные испытания. Их проводят для определения зависимости предельно допустимых значений параметров от режимов эксплуатации. Граничные испытания выполняют в процессе проектирования и в процессе эксплуатации. Они обычно реализованы аналитическим, графическим и графоаналитическим способом.

Матричные испытания – являются развитием метода граничных испытаний, служат для определения области безотказной работай изделия.

-

Статистические методы оценки точности.

Статистические методы определения точности обработки. При наладке и эксплуатации автоматических линий наладчику часто приходится решать практические задачи выяснять причины брака, влияние колебаний температуры охлаждающей жидкости, помещения и т. д., влияние режимов обработки и других факторов на процесс изготовления испытывать новый метод обработки или технологическую оснастку. В этом случае квалифицированный наладчик использует статистический метод для оценки погрешностей изготовления, приводящих к рассеиванию размеров. Удобство этого метода заключается в возможности усилить определенный фактор (подобрать специально инструмент, заготовки по припускам, твердости и т. д.), чтобы выявить его воздействие.

Заключения о точности отдельных деталей основывались на анализе наблюдений за обработкой партий деталей. Такой путь, по существу, является путем статистическим, хотя вначале к использованию статистических методов сознательно не прибегали. В дальнейшем статистические методы исследования точности обработки развивались, и постепенно была разработана определенная методика таких исследований.

Содержание статистического метода исследования точности обработки состоит в накоплении достаточного количества действительных значений исследуемого параметра точности, в анализе накопленных фактов, в построении действительных кривых распределения, в сравнении этих кривых с теоретическими кривыми различных законов распределения, в выяснении наличия или отсутствия в данном процессе систематических или случайных производственных погрешностей. Статистическим методом производят оценку точности обработки не каждой детали в отдельности, а некоторого количества деталей, обработанных в определенных, практически неизменных условиях. Например, партии деталей, обработанных при одной настройке станка (без поднастройки). Статистическим методом определяют погрешность обработки

, т. е. результат действия всего комплекса производственных погрешностей, присущих данному процессу. Следовательно, данный метод не дает возможности непосред ственного определения численного значения отдельных производственных погрешностей.

Определение параметров точности ТС опытно-статистическими методами производят на основе статистической обработки мгновенных выборок. Расчет среднего значения и среднего квадратичного отклонения производят по одной мгновенной выборке.

Задание 2. Определить предельные вероятности нахождения РТК в каждом из возможных состояний ( P000, P001, P010, P011, P100, P101, P110, P111).

Вариант задания:

| ПР1 | ТО | ПР2 | ||||

| λ1 | μ1 | λ2 | μ2 | λ3 | μ3 | |

| 1/20 | 1 | 1/40 | 1/5 | 1/200 | 1 | |

Табл.№4. Вариант задания.

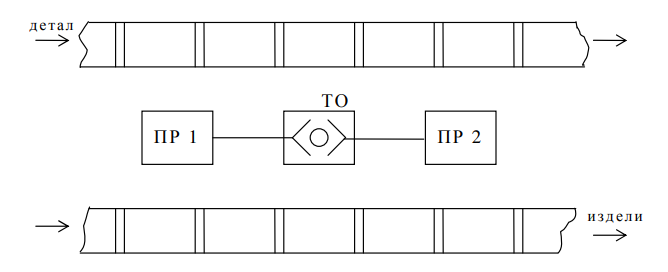

Схема РТК

Рис.1. Схема РТК

РТК состоит из трех элементов:

-

Загрузочный робот ПР1 ( интенсивность отказа- λ1=1/20, интенсивность восстановления - μ1=1). -

Сборочного технологического оборудования ТО (интенсивность отказа- λ2=1/40, интенсивность восстановления – μ2=1/5). -

Разгрузочного робота ПР2 (интенсивность отказа- λ3=1/200, интенсивность восстановления – μ3=1).

Система имеет 23 возможных состояний : 000, 001, 010, 011, 100, 101, 110, 111. Где 1 – элемент в работоспособном состоянии, 0- отказ. Позиционно первая цифра соответствует ПР1, вторая – ТО, третья – ПР2. Система неработоспособна при отказе любого элемента. Отказы независимы (отказ одного элемента не влечет за собой отказ другого).

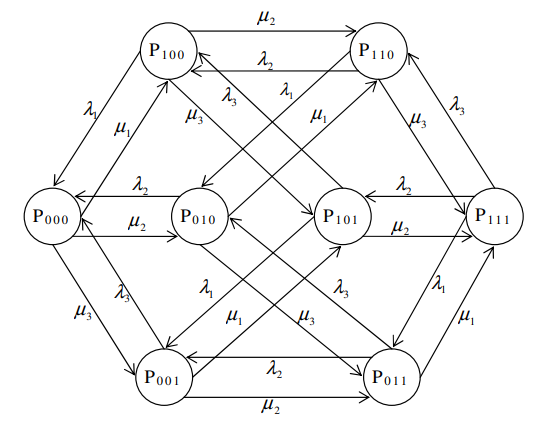

Граф состояний будет иметь вид:

Рис.2. Граф сотсояний

Уравнения Колмогорова:

В стационарном режиме после переходного периода элементарные вероятности состояний не меняются и производные по вероятности стремятся к нулю, следовательно в стационарном режиме система дифференциальных уравнений превращается в систему алгебраических уравнений, которую можно решить ( например по методу Крамера). Мы имеем 8 неизвестных и 9 уравнений.

=0

=0

Так как у нас восемь неизвестных, то одно уравнение можно отбросить.

|  |  |  |  |  |  |  | b |

| -2.2 | 0.05 | 0.025 | 0.005 | 0 | 0 | 0 | 0 | 0 |

| 1 | 0 | 0 | -1.205 | 0.05 | 0 | 0.025 | 0 | 0 |

| 0.2 | 0 | -2.025 | 0 | 0 | 0.05 | 0.005 | 0 | 0 |

| 0 | 0 | 1 | 0.2 | 0 | 0 | -1.03 | 0.05 | 0 |

| 1 | -1.25 | 0 | 0 | 0.005 | 0.025 | 0 | 0 | 0 |

| 0 | 1 | 0 | 1 | -0.255 | 0 | 0 | 0.025 | 0 |

| 0 | 0.2 | 1 | 0 | 0 | -1.075 | 0 | 0.005 | 0 |

| 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |