Файл: 1 Назначение и условия работы детали (сборочной единицы, комплекта) Основные неисправности, причины их возникновения и способы предупреждения.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.12.2023

Просмотров: 94

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Введение

Современные пассажирские вагоны оснащены сложным электрическим, радио и холодильным оборудованием. В системах электроснабжения пассажирских вагонов для питания потребителей вагона во время стоянок при небольших скоростях движения служит аккумуляторная батарея (аккумулятор – это химический источник электрической энергии, который способен накапливать и сохранять электрическую энергию, затем отдавать ее обратно).

Электрическая энергия аккумуляторных батарей используется для освещения, отопления и вентиляции помещений вагона, питания приборов, обеспечивающих безопасность движения поездов, охлаждения подаваемого в вагон воздуха, приведения в действие различных устройств, повышающих комфорт для пассажиров и облегчающий труд поездной бригады.

Для пассажирских вагонов применяются как щелочные, так и кислотные аккумуляторные батареи. Наибольшее применение получили щелочные аккумуляторные батареи, так как они изготавливаются из менее дефицитных материалов, а поэтому дешевле, чем кислотные.

На вагонах без кондиционирования воздуха с номинальным напряжением электрической сети 52В устанавливают аккумуляторные батареи, состоящие из 26 кислотных или 38-40 щелочных аккумуляторов. На вагонах с кондиционированием воздуха с номинальным напряжением сети 112В устанавливают батареи, состоящие из 56 кислотных или 82-86 щелочных аккумуляторов.

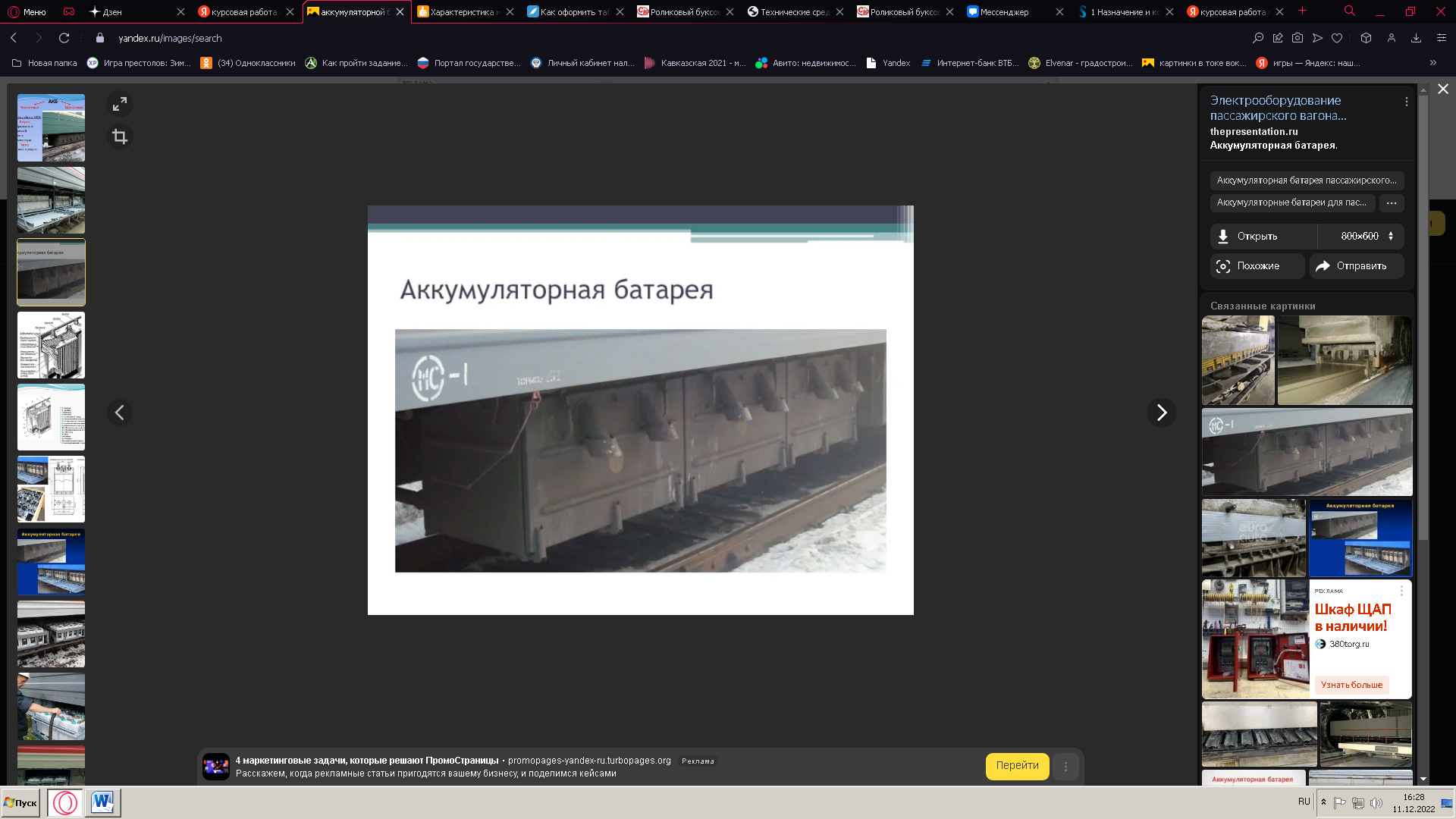

Рисунок 1 – Аккумуляторная батарея пассажирского вагона

Цель данного курсового проекта определяет разработку технологического процесса ремонта аккумуляторных батарей пассажирского вагона.

1 Назначение и условия работы детали (сборочной единицы, комплекта) Основные неисправности, причины их возникновения и способы предупреждения

Аккумуляторная батарея предназначена для питания основных потребителей на остановках, в аварийных режимах и при малых скоростях движения поезда.

Основные потребители цепи сигнализации, защиты и управления могут получать питание от аккумуляторной батареи не только на остановках, но и при внезапном выходе из строя генератора во время движения, кроме того аккумуляторная батарея выполняет функцию защиты – она снимает величину коммутационных перенапряжений возникающих при отключении потребителей во время работы генератора. Эти перенапряжения могут оказать отрицательное воздействие на цепи питания потребителей, поэтому эксплуатация с отключенной батареей запрещается.

Аккумуляторная батарея расположена под вагоном в специальных ящиках, оборудованных вентиляционными решетками для удаления взрывоопасной смеси образующейся при зарядке аккумуляторов.

Аккумулятором называется химический источник тока, который способен накапливать, сохранять электроэнергию, полученную от вагонного генератора или из вне от зарядного устройства, а потом отдавать ее.

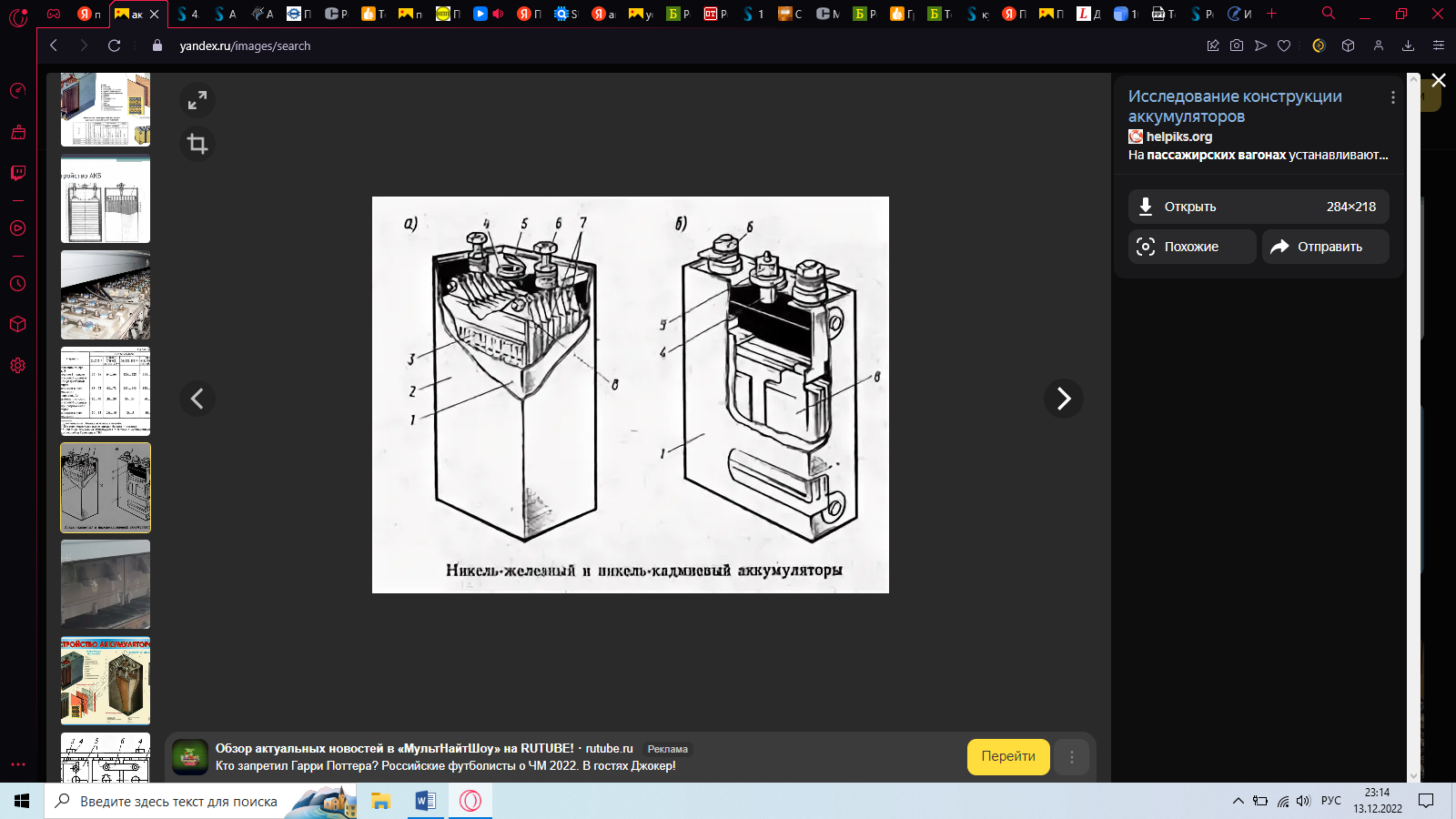

Аккумуляторные батареи бывают кислотные (свинцовые) а также щелочные (никель-железные и никель-кадмиевые). Щелочные аккумуляторные батареи дешевле и обладают повышенной механической прочностью не выходят из строя в результате низких температур имеют повышенный срок службы и не требуют тщательного ухода. Основной недостаток – низкий КПД.

В заряженных щелочных аккумуляторах активная масса положительных пластин состоит из гидрооксида никеля, а активная масса отрицательных пластин из губчатого железа. Электролит содержит 20% едкого калий. Для увеличения срока службы в электролит добавляют едкий литий.

Рисунок 2 – Никель-железный (а) и никель-кадмиевый (б) аккумуляторы

При проверке работы электрооборудования перед отправлением в рейс проводник вагона проверяет по вольтметру на распределительном щите (переключатель вольтметра установлен в положение «батарея») величину электродвижущей силы, а по сигнализации замыкания на корпус вагона – состояние изоляции электрооборудования вагона. Затем включает потребители (вентиляция, освещение вагона) и через 10 минут измеряет напряжение аккумуляторной батареи под нагрузкой. Если АКБ заряжена полностью и исправна, ее напряжение при включении нагрузки измениться не значительно. Если она сильно разряжена и имеет неисправные аккумуляторы, то при включении нагрузки резко снизиться. В пути следования проводник вагона следит за режимами заряда и разряда АКБ по показаниям вольтметра.

При правильном уходе и эксплуатации АКБ надежно работают в течение нескольких лет. Однако в них могут появиться неисправности, которые преждевременно выводят их из строя.

Возможные неисправности аккумуляторных батарей (щелочные) и способы их устранения приведены в таблице 2.

Таблица 2 – Возможные неисправности аккумуляторных батарей и способы их устранения

| Неисправности | Возможные причины | Способы устранения |

| Короткое замыкание между положительными и отрицательными пластинами аккумулятора | разрушение сепараторов, выпадение на дно сосуда большого количественной массы, коробление пластин и образование ростков | выявление таких аккумуляторов нагрузочной вилкой, замена аккумуляторов |

| Повышенный саморазряд | замыкание выходных штырей аккумуляторов грязью и разбитым электролитом, замыкание пластин осыпающиеся активной массой, не оливковая плоскость слоев электролита | содержание аккумуляторов в чистом сухом виде, не перезаряжать их и доливать только дистиллированной водой, замена выявленных «отстающих» аккумуляторов |

| Переполюсовка пластин | на глубоких разрядах или установки в батарею аккумуляторов пониженной емкости, они разряжаются быстрее, и разрядный ток батареи заряжает их, образуя на отрицательных пластинах перекись свинца | переполюсованные аккумуляторы обнаруживают нагрузочной вилкой или вольтметром, такие аккумуляторы должны быть исключены из батареи |

| Обрыв цепи аккумуляторной батареи | перегорание ее предохранителей, не плотный или окисленный контакт, обрыв межаккумуляторного соединения, выходного штыря, мостика или отсутствие электролита в каком – либо аккумуляторе | при обрыве цепи стрелка вольтметра стоит на нуле, в зависимости от причины замена или ремонт элементов цепи |

| Увеличение содержания солей угольной кислоты в электролите | эксплуатация аккумуляторов с поврежденными или отсутствующими пробками требований предъявляемых к электролиту | правильно выбирать режим заряда аккумуляторных батарей для исключения высокой температуры электролита, не допускать эксплуатацию неисправных регуляторов напряжения генераторов или зарядного агрегата, замыкание электродов аккумулятора, ослабление контактов, низкий уровень электролита |

| Повышенное газа выделение | наблюдается при разряде, а так же у неработающего аккумулятора | заменить электролит, если после этого газа выделения не прекратилось, аккумулятор подлежит ремонту |

2 Периодичность и сроки плановых видов ремонта или технических обслуживаний

Проверка технического состояния аккумуляторных батарей проводится при техническом обслуживании вагонов, которые подразделяются на следующие виды:

техническое обслуживание (ТО-1) перед отправлением в рейс;

техническое обслуживание (ТО-2) перед началом летних и зимних перевозок в пунктах формирования;

техническое обслуживание (ТО-3) – единая техническая ревизия 1 раз в 6 месяцев.

Техническое обслуживание (ТО-1) включает:

осмотр аккумуляторных батарей в аккумуляторных ящиках, проверка крепления аккумуляторов в ящиках и выкатанных тележках. При наличии загрязнений аккумуляторы протирают сухой ветошью, убирают влагу и пролитый электролит. При необходимости подтягивают гайки на выводах, перемычки с исправными наконечниками меняют на запасные;

проверка напряжения на каждом аккумуляторе. Если напряжение на аккумуляторе отсутствует, такой аккумулятор подлежит замене.

проводится проверка и корректировка уровня электролита по показаниям указателя уровня электролита. При этом поплавок указателя уровня должен находиться в пределах верхней и нижней рисок.

Техническое обслуживание (ТО-2) включает:

при техническом обслуживании ТО-2 выполняются все работы технического обслуживания ТО-1, а также:

проверка и корректировка плотности электролита, которая в зависимости от температуры окружающей среды должна соответствовать от 1,19 до 1,21 г/ см3 до температуры -15°С при эксплуатации, и от 1,26 до 1,28 г/см3– ниже -15 °С.

Техническое обслуживание (ТО-3) во время технического обслуживания ТО-3 выполняются работы технического обслуживания ТО-2 и дополнительно следующие работы:

-

проверка сопротивления изоляции аккумуляторных батарей, которое в нормальных климатических условиях должно быть не менее 50 кОм; -

анализ электролита на содержание щелочей и карбонатов; -

проведение тренировочного и контрольного циклов.

(ДР) – деповской ремонт для восстановления работоспособности с заменой или ремонтом отдельных составных частей.

(КР-1) – капитальный ремонт первого объема для восстановления исправности и ресурса вагона путем замены или ремонта изношенных составных частей, а также модернизация отдельных узлов.

(КР-2) – капитальный ремонт второго объема для восстановления исправности и ресурса с частичным вскрытием кузова до металла, заменой изоляции и электропроводки.

(КВР) – капитально-восстановительный ремонт с использованием восстановленных конструкций кузова, обновлением внутреннего оборудования и создание современного интерьера.

Рисунок 3 – Подготовка вагонов в рейс

3 Способы очистки, осмотра и контроля технического состояния

При осмотре щелочных аккумуляторов проверяют состояние бака, пробок и уплотнительных прокладок, выясняют, не разбух ли аккумулятор, не образовались ли в нем ползучие соли.

В целях продления службы батареи следует повседневно следить за чисткой элементов, плотность установки пробок. Плотностью и температурой электролита, и напряжением на них.

Уровень электролита на уровне щитка должен быть не менее 15мм. Дистиллированную воду доливают из переносного бочка с краном, автоматически прекращающим заливу по достижении требуемого уровня электролита.

Металлические токоведущие детали очищают от окислов и смазывают техническим вазелином. Запрещается смазывать вазелином резиновые кольца у пробок корпуса аккумуляторов, покрытые черным битумным лаком. Проверяют общее напряжение аккумуляторной батареи под нагрузкой 1,5-2 кВт.

Проверяют уровень, температуру и плотность электролита в каждом аккумуляторе. Если плотность электролита выше нормальной, его разбавляют дистиллированной водой, если ниже, добавляет в электролит повышенной плотности (1,41г/см3). Электролит (раствор едкого калий в дистиллированной воде, летом с добавлением моногидрата лития 20г/л) должен летом иметь плотность 1,19-1,21 г/см3, зимой – 1,25-1,27 г/см3. При измерении плотности щелочного электролита поправку на температуру вводить не требуется т.к. номинальная емкость гарантируется в диапазоне температур от -15 до +35°С, а плотность электролита считается нормальной довольно широком диапазоне (от 1,19 до 1,12 г/см3).

Напряжение на зажимах каждого аккумулятора проверяют под нагрузкой вилкой. Измерение выполняют за время, не превышающее 5-8с.

Для осмотра вентиляционных клапанов и прочистки отверстий вентиляционные пробки вывертывают, порванные резиновые уплотнения у клапанов пробки заменяют. При работе пользуются инструментом с изолированными ручками. Осматривают межаккумуляторные соединения (перемычки) и токоведущие детали. Перемычки с трещинами, задирами, царапинами и с заметным окислением основного металла заменяют. Исправные перемычки протирают, при этом следят, чтобы аккумуляторы были закрыты пробками. Проверяют состояние резиновых чехлов у аккумуляторных батарей и крепление боковых стен у каждого ящика аккумуляторных батарей.

Обнаруженные дефекты устраняют, а при наличии течи электролита и выпучивания аккумулятора заменяют новыми (допускаются отклонения ±10%)

Проводят химический анализ щелочного электролита на содержание карбонатов и доводят его плотность до нормы, пробы электролита отбирают у аккумуляторов с признаками неисправностей (с увеличенной по сравнению с другими температурой электролита, низкой плотностью или пониженным напряжением).

Проверяют крепление всех токоведущих деталей и после очистки от окислов смазывают тонким слоем технического вазелина. Проводят уравнительный подзаряд батареи от зарядно-разрядной установки. При этом контролируют время, напряжение на батареи и температуру электролита. Подзаряд проводят в течение 4-5 часов при открытой крышке батарейного ящика и вывернутых (снятых) пробках. После заряда пробки ввертывают и протирают крышку ящика.

Проверяют сопротивление изоляции при отключенной нагрузке, которая для батареи с напряжением 50В должно быть не менее 50 кОм, а с напряжением 110 В не менее -30кОм.

4 Технология ремонта (замена, восстановление, способы восстановления)

Ремонт аккумуляторных пластин, выполняется у аккумуляторов, отбракованных из-за механических повреждений или потери емкости. Аккумуляторы разбирают и заменяют дефектные элементы: пластины, сепараторы, борны, корпуса, гайки, шайбы и др. Для этого на фрезерном станке отрезают сварочный шов, соединяющий корпус аккумулятора с верхней крышкой. Затем корпус аккумулятора зажимают на винтовом прессе и извлекают блок пластин. Отворачивают гайки, крепящие борны к крышке аккумулятора, снимают изолирующие шайбы и крышку. После этого разбирают блок на полублоки, снимают, промывают и осматривают сепараторы и каждую пластину.

Основными внутренними дефектами щелочных аккумуляторов, снижающими их емкость, являются: обрыв соединительной контактной планки, выпадение активной массы, замыкание разноименных пластин выпавшей активной массой, налетами ржавчины или в результате коробления пластин при повреждении сепаратора.

Во время ремонта пластин зачищают места, подвергшиеся коррозии, и проверяют состояние активной массы путем просвечивания электрической лампой. Плотины с просветами, указывающими на выпадение активной массы из пакетов, или с поврежденными пакетами бракуют. Оторванные контактные планки крепят точечной электросваркой. Годные пластины промывают, сушат и спрессовывают в формах. Опресовку проводят для восстановления размеров разбухших пластин и надежного электрического контакта между активной массой и корпусом пластины.