Файл: 1 Назначение и условия работы детали (сборочной единицы, комплекта) Основные неисправности, причины их возникновения и способы предупреждения.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.12.2023

Просмотров: 95

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

При сборке полублоков и блоков должно быть сохранено установленное для данного типа аккумулятора число положительных и отрицательных пластин и их взаимное расположение. Между пластинами устанавливают исправные сепараторы. Блок в корпус устанавливают, применяя струбцины, которыми сжимают пластины. По мере ввода пластин в корпус струбцины постепенно передвигают по направлению к борнам. Через 20-30 минут после наполнения аккумулятора электролитом, проверяют вольтметром ЭДС, величина которой должна быть не менее 0,1В. Отсутствие у аккумулятора ЭДС указывает на неправильность сборки или короткое замыкание между пластинами. На аккумулятор с ЭДС, большей 0,1В, приваривают крышки, предварительно покрыв борны сырым асбестом. Крышку устанавливают так, чтобы нанесенная на нее маркировка совпадала с полярностью выводных борнов. Затем снимают асбест, устанавливают изоляционные шайбы и затягивают гайки борнов. Корпус собранных аккумуляторов окрашивают, сушат, на них надевают чехлы и проводят зарядно-разрядные циклы.

Активизация отрицательного полублока применяется в случае снижения емкости, а также после длительного хранения аккумуляторов до приведения в действие. Для активизации отрицательного полублока необходимо применить 9% сернистый натрий ГОСТ 2053-77 марки «Чистый для анализа». Количество вводимого в аккумулятор сернистого натрия 100±5 г. Необходимо отобрать от 200 до 300 мл электролита из аккумуляторов в керамическую или стеклянную посуду с помощью ареометра для электролита типа АЭ-1 или с пипетки ТУ 25.11.968-77.

Электролит отбирать за час до окончания заряда, не прерывая его. Затем следует растворить отвешенный 9 процентов сернистый натрий в отобранном электролите, залить в аккумулятор в течение последнего часа заряда. Через 2 часа после окончания заряда разрядить аккумулятор. Затем задать аккумулятору два тренировочных и один контрольный циклы.

При введении в действие аккумуляторов после длительного хранения необходимо 9 процентов сернистый натрий растворить в электролите типа I из расчета 25 грамм на литр электролита. Залить раствор в аккумуляторы, и после 6 часов пропитки произвести проверку отсутствия короткого замыкания с помощью мультиметра.

5 Предельно допустимые размеры деталей при эксплуатации и различных видах технического обслуживания и ремонта сборочной единицы

Перед введением в эксплуатацию вновь смонтированной аккумуляторной батареи после капитального ремонта проверят сопротивление изоляции аккумуляторной батареи относительно «земли», емкость током 10 часовой разряда, чистоту, качество и напряжение в конце заряда и разряда.

После монтажа аккумуляторных батарей нужно вводить в эксплуатацию после достижения 100 %-ной номинальной емкости.

Зарядное устройство должно иметь мощность и напряжение достаточное для заряда аккумуляторной батареи на 90% номинальной емкости в течение не более 8 часов при предшествующем 30-минутном разряде.

Напряжение полностью заряженного исправного аккумулятора в момент толчка не должно снижаться более чем на 0,4В от напряжения в момент, который предшествовал толчку тока.

Подзарядная установка должна обеспечивать стабилизацию напряжения на шинах аккумуляторных батарей с отклонениями, которые не превышают установленные заводом-изготовителем, но не более 2% номинального напряжения. После аварийного разряда аккумуляторной батареи следующий ее заряд до емкости, которая равняется 90%-ной номинальной, нужно выполнять не позднее 8 часов. При этом напряжение на аккумуляторах может достигать до 2,5-2,7В, а ток – максимально допустимого тока заряда для данного типа (серии) АЭ.

Расстояние от аккумуляторов до отопительных приборов должно быть не менее 750 мм. Это расстояние может быть уменьшено при условии установки тепловых экранов из несгораемых материалов, исключающих местный нагрев аккумуляторов.

6 Приспособление, технологическая оснастка, средства механизации, оборудование, применяемое при ремонте

Установка регенерации щелочного аккумуляторного электролита относится к устройствам, предназначенным для ионообменной очистки растворов, в частности, для декарбонизации отработанного щелочного аккумуляторного электролита. Схема установки представлена на рисунке 1.

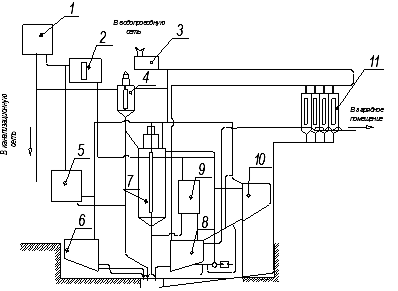

Рисунок 4 – Гидравлическая схема мастерской для приготовления и регенерации щелочного электролита:

1 – дистиллятор; 2 – бак для дистиллированной воды; 3 – бак для воды; 4 – установка для растворения окиси бария; 5 – ванна для растворения твёрдых щелочей; 6 – бак для слива электролита; 7 – установка для регенерации электролита; 8 – бак для корректировки электролита; 9 – бак для приготовления раствора едкого лития; 10 – ванна для разведения электролита; 11 – резервуары для хранения электролита

При эксплуатации электролит щелочных аккумуляторных батарей постоянно поглощает из воздуха углекислоту, которая, взаимодействуя с едким калием, натрием и литием, образует углекислые соли – карбонаты. Наличие карбонатов в электролите отрицательно влияет на работу аккумуляторных батарей, и при накоплении их более 70 г. в литре электролит подлежит замене.

Отработанный электролит подвергают регенерации, целью которого является освобождение от карбонатов путём осаждения их гидратом окиси бария. Оборудование для регенерации электролита размещается в помещении площадью около 30 кв. м. и высотой не менее 4,8 м.

Для создания самотёка дистиллированной воды и электролита часть оборудования (установка для обессоливания воды, ванна для дистиллированной воды, бак для воды, установка для растворения окиси бария, ванна для разведения электролита) размещают на балконе высотой 2 м. Для подачи на балкон окиси бария и сухой щёлочи в помещении устанавливают тельфер грузоподъёмностью 0,5 т.

Электролит, слитый из аккумуляторов, по трубопроводу из ремонтного помещения поступает в ванну ёмкостью 300 л. для корректировки или при помощи насоса перекачать в одну из двух ёмкостей: годный – в один из резервуаров для хранения ёмкостью дл.250 л., негодный – в установку для регенерации.

Восстановленный при помощи окиси бария электролит из установки для регенерации поступает в ванну для корректировки. После анализа электролит насосом перекачивают снова в установку для регенерации или подвергают корректировке электролитом большей плотности, поступающим самотёком из ванны для разведения электролита. Перемешивание электролита во время корректировки достигается его выкачиванием. Откорректированный электролит поступает резервуар для хранения.

В процессе регенерации происходит резкое снижение плотности электролита и уменьшение на 18-20 %, поэтому новый электролит приготовляют с повышенной плотностью. Таким образом, после регенерации и корректировки можно получить такое же количество восстановленного электролита, сколько поступило на регенерацию.

Для слива отходов окиси бария и негодного электролита все установки; ванна и резервуары имеют сливные отверстия, соединённые трубопроводами со сливным колодцем. Размеры колодца устанавливают из такого расчёта, чтобы в него можно слить 130-150 метров кубических жидкости в год. Сливать отходы окиси бария и электролита в общую канализационную сеть депо или в водоёмы категорически запрещается.

Основным оборудованием регенерационной являются: установка для регенерации электролита, установка для растворения окиси бария и установка для обессоливания воды.

Установка для регенерации электролита – представляет собой цилиндрический бак с крышкой, на которой расположен электродвигатель мощностью 0,6 кВт, вращающий мешалку для перемешивания окиси бария с электролитом. Для более эффективного перемешивания можно перемещать мешалку вращением маховика вертикально на высоту до 500м.

На боковой поверхности установки имеется стеклянный уровнемер для определения количества электролита и уровня осадков. Электролит после регенерации сливают через три крана, расположенных на расстоянии 100 мм друг от друга. При этом открывают краны, находящиеся выше уровня отстоя.

Установка для растворения окиси бария – состоит из бака, внутри которого самотеком поступает дистиллированная вода. Количество воды определяют по делениям указателя. Через загрузочный люк, закрываемый крышкой, в бак засыпают заданное весовое количество окиси бария. При помощи электрического нагревательного элемента с автоматическим отключением раствор нагревают за 40 - 45 мин. до температуры 80-90°С. При этом раствор перемешивается мешалкой, которая вращается электродвигателем, расположенным на крышке бака. Для уменьшения тепловых потерь бак имеет теплоизоляцию.

Установку монтируют на такой высоте, чтобы уровень ее сливного патрубка был выше на 150 - 200 мм уровня наливного отверстия установки для регенерации. По окончании регенерации электролита содержание карбонатов должно быть не более 10г/литр. Затем проверяют плотность электролита и доводят ее до требуемого значения. После этого электролит готов для заливки аккумуляторов.

7 Особенности сборки, проверки и испытания комплекта сборочной единицы

Все отремонтированные аккумуляторные батареи подвергают испытанию на герметичность и на величину напряжения под нагрузкой. Кроме того, выборочно проверяют величину электрической емкости.

Для испытания на герметичность в полости каждого элемента (аккумулятора) батареи создают давление воздуха, равное 104 Па (1,2 кгс/см2). В каждом элементе исправной батареи это давление не должно снижаться в течение 3 с.

Величину напряжения под нагрузкой проверяют нагрузочной вилкой или прибором при силе тока нагрузки, равной 2,0-2,5 величины емкости батареи в ампер-часах. Напряжение на каждом аккумуляторе, замеренное через 5 с после включения нагрузки, не должно быть меньше 1,7 В.

Аккумуляторные батареи, выдерживающие испытание на величину напряжения под нагрузкой, выборочно испытывают на электрическую емкость при 10-часовом и стартерном режимах.

Перед проверкой емкости аккумуляторную батарею подвергают четырем тренировочным циклам заряда-разряда в соответствии с правилами по уходу за аккумуляторными батареями. После этого проводят контрольный заряд и разряд силой тока, соответствующей 10-часовому режиму до напряжения 1,7В на зажимах одного из аккумуляторов. Емкость отремонтированной аккумуляторной батареи должна составлять не менее 70% номинальной. Разряд стартерным режимом проводят при силе тока 210А до напряжения батареи 4,5 В. Продолжительность разряда батареи должна быть не менее 4 мин.

Подготовка аккумуляторной батареи к работе начинается с приготовления электролита, предназначенного для заполнения аккумуляторов. Для нормальной работы аккумуляторов они должны быть залиты электролитом определенной плотности.

Перед приготовлением электролита серную кислоту аналитически проверяют на содержание примесей.

Допускаются примеси марганца не выше 0,0001%, железа – 012%, мышьяка – 0,0001%, хлора – 0,0005%, окислов азота – 0,0001%. Серная кислота проверяется также на присутствие восстановителей и тяжелых металлов.

При составлении электролита серную кислоту льют тонкой струёй в воду, одновременно помешивая раствор чистой стеклянной палочкой. Нельзя лить воду в кислоту, так как при этом выделяется, большое количество тепла в верхних слоях раствора и электролит будет разбрасываться из сосуда, что может вызвать ожоги тела. Составлять электролит следует в стеклянной, эбонитовой, фарфоровой или освинцованной посуде. Запрещается составлять электролит в металлических сосудах. Новые аккумуляторы заливают электролитом плотностью на 0,02 меньше той, которая должна быть в конце заряда. Запрещается заливать в батарею электролит, имеющий температуру выше 30° С.

В щелочных аккумуляторных батареях электролитом служит 20%-ный раствор едкого кали КОН или едкого натра NaOH. В электролит добавляется также моногидрат лития LiOH. Это увеличивает срок службы аккумулятора. При составном электролите срок службы аккумулятора составляет около 750 зарядно-разрядных циклов, а использование электролита без моногидрата лития сокращает срок службы аккумулятора до 350 зарядно-разрядных циклов. С увеличением концентрации моногидрата лития сопротивление электролита несколько возрастает, но наряду с этим увеличивается, емкость аккумулятора из-за чего применение составного электролита считается целесообразным. Для щелочного электролита нормальной плотностью является 1,19-1,21 г/см