ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.12.2023

Просмотров: 48

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Лекция 1

План

-

Введение -

Общие принципы организации химической технологии. Блок-схема технологии.

-

ВВЕДЕНИЕ

Общая химическая технология (ОХТ) относится к общепрофессиональным дисциплинам. Наш объем работы в сессию дистанционно: 12 часов лекций, 12 часов лабораторных занятий, выполнение контрольной работы, выполнение двух лабораторных работ, консультация перед экзаменом и экзамен. Допуском к экзамену служат зачтенная контрольная работа и зачтенные отчеты по лабораторным работам (выполняются индивидуально). Программа дисциплины представлена на сайте УрФУ.

Химическая технология – естественная прикладная наука о способах и процессах производства продуктов (предметов потребления и средств производства), осуществляемых с участием химических превращений технически, экономически и социально целесообразным путем.

Слово «технология» (technо – ремесло, мастерство, logos – наука, учение), т.е. наука о ремеслах, изучает методы и процессы переработки сырья в предметы потребления и средства производства.

Общая химическая технология – наука об общих теоретических основах, по определению одного из основателей ОХТ (1946 г.) С.П. Вольфковича – «…это путеводный компас, который позволяет правильно ориентироваться в дремучем лесу химических производств».

К сожалению, малое количество лекционных часов не позволяет подробно поговорить об общих определениях. Необходимо воспользоваться учебниками. Список литературы по изучению ОХТ я Вам послала. Поэтому в первой лекции даю материал, необходимый для успешного выполнения контрольной работы.

-

ОБЩИЕ ПРИНЦИПЫ ОРГАНИЗАЦИИ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ.

БЛОК-СХЕМА ТЕХНОЛОГИИ.

Производственные процессы в химической промышленности и родственных к ней отраслях отличаются сложностью и характеризуются большим разнообразием выпускаемой продукции. При этом основную часть неорганических и органических веществ получают переработкой природного сырья: ископаемых минералов, озерных солевых растворов, воды, воздуха, топлива.

В процессе переработки сырья должны быть созданы условия, обеспечивающие необходимое агрегатное состояние и свойства веществ и позволяющие выделить их из образующихся в процессе синтеза систем с минимальными затратами сырья, энергии, труда, материалов с исключением загрязнения окружающей среды. Ежегодно в России и странах СНГ образуются 12-15 млрд тонн твердых отходов, 160 млрд тонн жидких отходов, более 100 млрд тонн газообразных отходов в атмосферу. А как известно, здоровье населения определяется на 20-40 % состоянием окружающей среды, 25-50 % образом жизни, 15-20 % генетическими данными, около 10 % деятельностью служб здравоохранения.

Затраты на очистные сооружения достигают от 20 до 40 % от суммы капитальных затрат. Расходы на обезвреживание и переработку отходов составляют 8-10 % от себестоимости основного продукта.

Для превращения исходного сырья в целевой продукт необходимо сравнительно большое число функционально различных ступеней переработки сырья. Количество и содержание этих ступеней определяются:

-

физико-химическими основами получения целевого продукта из заданного сырья; -

требованиями, предъявляемыми к целевому продукту; -

требованием комплексного использования исходного сырья.

В России разработана государственная научно-техническая программа «Новые принципы и методы получения химических веществ и материалов», направленная на поддержание научно-исследовательских и внедренческих работ в этом направлении. Установлено, что из 100 научно-технических работ только 10 доходят до промышленных испытаний, а из 10 – только одна внедряется в производство.

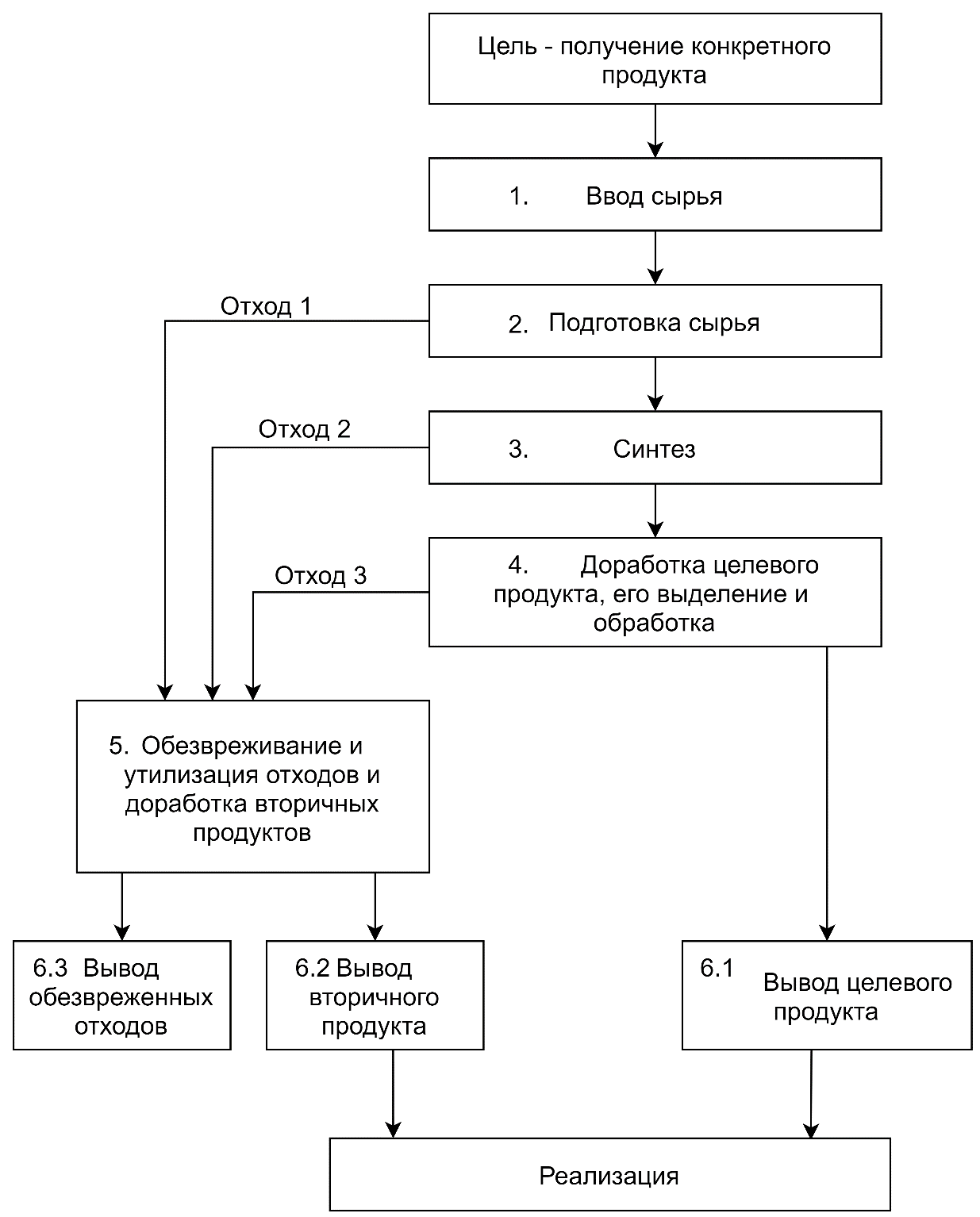

Анализ существующих производств показывает, что, несмотря на многообразие производимых продуктов, для описания любого химико-технологического процесса превращения исходного сырья в целевой продукт необходимыми и достаточными являются шесть ступеней:

1 – ввод сырья;

2 – подготовка сырья;

3 – собственно синтез;

4 – доработка целевого продукта, его выделение и при необходимости обработка;

5 – обезвреживание и утилизация отходов и доработка вторичных продуктов при возможности;

6 – вывод из системы целевого, а также вторичного продуктов, вывод обезвреженных отходов.

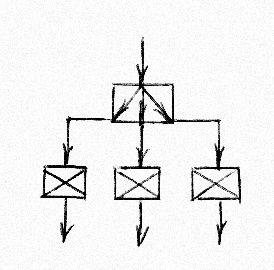

Таким образом, любое химическое производство может быть представлено в виде блок-схемы или алгоритма, которая приведена на рис. 1.

Рис. 1. Блок-схема технологии

Каждая из основных стадий блоков (2-5) может включать разнообразные операции, как в совокупности, так и по отдельности, т.е. может быть представлена, в свою очередь, мини-алгоритмом. Например, стадия подготовки сырья (блок 2) может включать такие операции или их совокупность, как:

- дробление;

- измельчение;

- классификация;

- обогащение;

- сушка и др.

Операции, характеризующие стадии подготовки сырья (блок 2) и окончательной доработки продукта (блок 4) обычно основаны на физических методах и являются, несмотря на многообразие производимых продуктов, типовыми в химической технологии.

Стадия синтеза (блок 3) или собственно процесс образования целевого вещества сопровождается химическими процессами, например:

- обжигом, например, при получении оксида кальция из известняка

СаСО3 = СаО + СО2

- нейтрализацией (при получении NH4NO3)

NH4OH + HNO3 = NH4NO3 + H2O

- обменным разложением (при получении NaOH)

Na2CO3 + Ca(OH)2 = 2NaOH + CaCO3.

Стадия окончательной доработки продукта (блок 4) может быть представлена операциями или их совокупностью:

- растворение;

- фильтрация;

- кристаллизация;

- сушка и т.д.

Стадия утилизации отходов или доработки побочных продуктов (блок 5) может сочетать операции, характеризующие стадии окончательной доработки продуктов и стадии синтеза, например, получение гранулированного сульфата кальция для цементной промышленности из фторгипса, отхода производства фтороводородной кислоты:

CaF2 + H2SO4 = 2HF↑ + CaSO4.

Совокупность физико-химических процессов и средств для их проведения (аппаратов) с целью получения продукта заданного качества и в требуемом количестве представляет собой химико-технологическую схему.

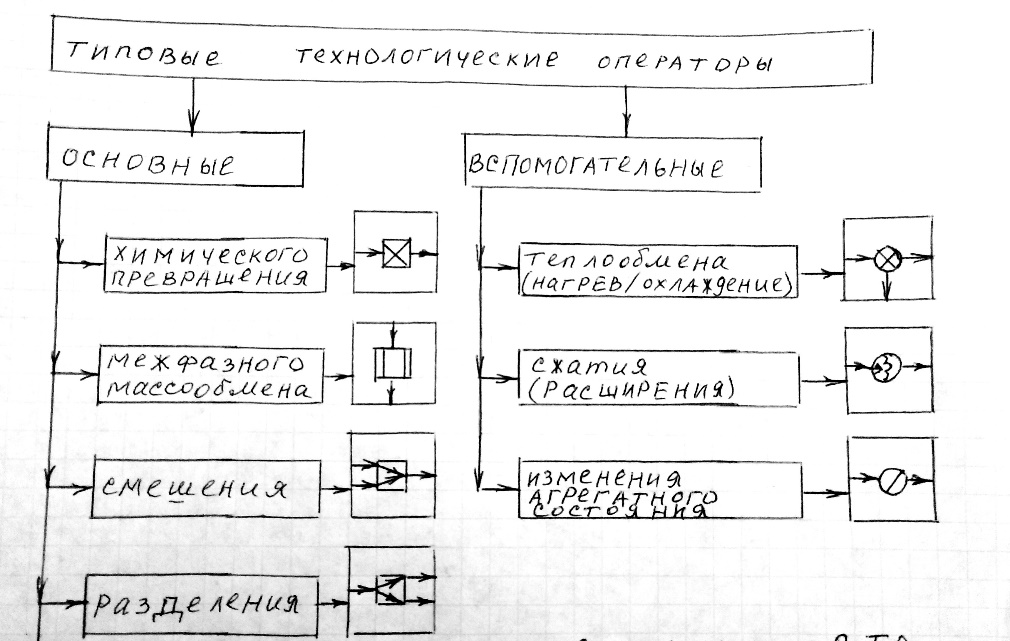

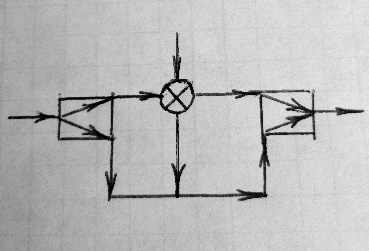

Процессы, протекающие в аппаратах, представляют в виде типовых технологических аппаратов (ТО), которые подразделяются на основные и вспомогательные. Нарисуем схему (рис. 2).

Рис. 2

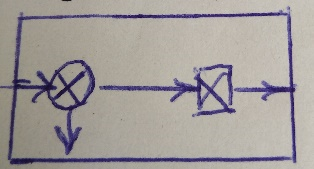

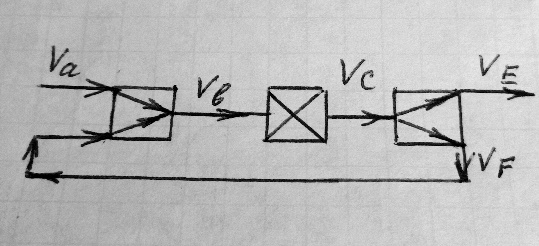

Отдельные аппараты, входящие в химико-технологическую схему, могут выполнять несколько функций, например, химического превращения и теплообмена. Такой аппарат может быть представлен как совокупность двух технологических операторов (ТО):

Хотя конкретные химико-технологические процессы отличаются большим разнообразием, практически все они за счет декомпозиции и агрегации элементов могут быть сведены к шести основным ступеням (рис. 1).

Аналогично химико-технологические системы могут быть сведены к небольшому числу типовых структур с характерным соотношением направлений, соединяющих их потоков – технологических связей.

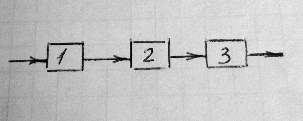

Последовательная связь – основной прием в химической технологии, соответствующий многошаговому принципу:

Поток, выходящий из одного элемента, является входящим в другой, и все технологические потоки проходят через каждый элемент системы не более одного раза.

Параллельная связь – для повышения надежности, мощности, гибкости, комплексного использования сырья.

Выходящий из i-ого элемента поток разбивается на несколько параллельных потоков:

Последовательно обводная связь (байпас):

Часть выходящего потока минует некоторые элементы ХТС, а затем снова объединяется с основным потоком.

Обратная связь – возвращение части потока, наличие рециркуляционного потока, связывающего выход последующего элемента с входом предыдущего:

Химико-технологические схемы подразделяются на:

- разомкнутые – технологические потоки проходят через любой элемент системы только один раз;

- замкнутые – ХТС, содержащие, по крайней мере, одну обратную связь по потокам массы, энергии или их комбинацию.

Каждая операция переработки предполагает наличие аппарата (элемента системы), в котором осуществляется преобразование входных материальных и энергетических потоков, характеризующихся параметрами x1, x2, …, xm в выходные материальные и энергетические потоки с параметрами y1, y2, …, ym – расходы, концентрации, температуры и т.д.

Поток, внешний по отношению к данному элементу ХТС, называется входным, а выходящий из данного элемента – выходным. Их еще называют технологическими, т.к. они осуществляют взаимосвязь между элементами ХТС (между типовыми технологическими операциями).

Кроме технологических потоков различают еще условные потоки – это

-

потери рассеивания вещества (потери), -

химические превращения внутри элемента, вещества.

Кроме входных и выходных потоков (переменные) различают еще конструктивные и технологические параметры (постоянные).

Конструктивными параметрами являются геометрические характеристики аппарата, объем катализатора и т.д.

Технологические – постоянство скоростей, соотношений компонентов, флегмовое число, гипсовое число и т.д.

Таким образом, в каждом аппарате (элементе) ХТС осуществляется преобразование, которое может быть представлено функциональной зависимостью:

,

,где

– векторы входящих и выходящих параметров;

– векторы входящих и выходящих параметров; – векторы управления.

– векторы управления.Вид зависимости определяется физико-химической природой процессов, протекающих в аппарате. Например, гетерогенные процессы, протекающие в разных фазах, могут быть описаны уравнением:

,

,где

– изменение массы в единицу времени;

– изменение массы в единицу времени; – константа процесса;

– константа процесса; – поверхность взаимодействия фаз (поверхность контакта фаз);

– поверхность взаимодействия фаз (поверхность контакта фаз); – разность концентраций.

– разность концентраций.Проанализируем уравнение и посмотрим пути ускорения гетерогенного процесса. Интенсификация процесса определяется:

- повышением коэффициента массопереноса

(можно использовать перемешивание, нагревание);

(можно использовать перемешивание, нагревание);- увеличением поверхности взаимодействия фаз

(ввести измельчение, катализ);

(ввести измельчение, катализ);- движущей силой процесса

(концентрирование, растворение).

(концентрирование, растворение).При этом преобразование входящих потоков в выходящие подчиняется законам сохранения массы и энергии, т.е. для каждого элемента ХТС может быть записана система уравнений материального и теплового балансов, включающая независимые уравнения:

- материального баланса по общему массовому расходу вещества;

- материального баланса по массовым расходам компонентов;

- энергетического (теплового) баланса.

О балансах поговорим далее отдельно.

При известных значениях общего расхода, температуры и состава всех потоков ХТС легко определить тепловые нагрузки и массовые покомпонентные расходы каждого элемента ХТС.

Наиболее часто задача расчета ХТС сводится к тому, как определить при заданном наборе переменных входящих потоков системы и управляемых параметров каждого элемента ХТС значения переменных промежуточных и выходных потоков.