Файл: 1. Характеристика выбранного образца и общая технологическая схема его изготовления.doc

Добавлен: 05.12.2023

Просмотров: 39

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

К этому можно добавить, что трафаретная печать позволяет работать с широким спектром запечатываемых материалов и различными красками и лаками: металлизированными, перламутровыми, флуоресцентными, термохромными и т.д. Бесшовные трафаретные формы могут применяться для печати «бесконечных» изображений.

Главным недостатком трафаретной печати является относительно низкое разрешение, что не позволяет воспроизводить этим способом высоколиниатурные растровые изображения. Поэтому в узкорулонных машинах трафаретная технология комбинируется с другими способами печати: флексографским, высоким, офсетным и глубоким.

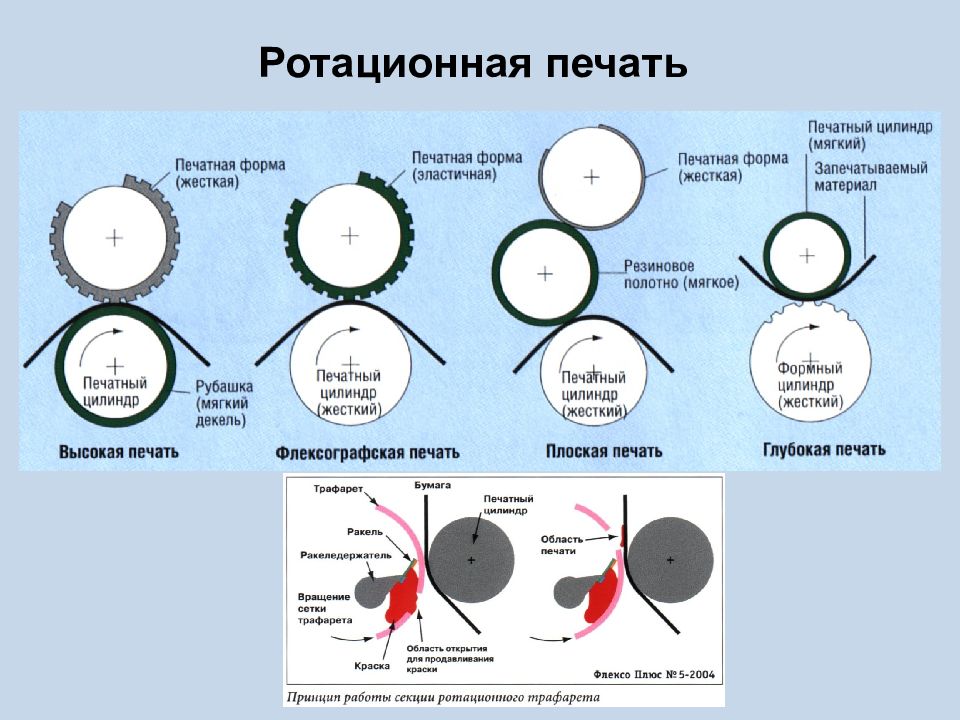

Ротационная трафаретная форма представляет собой полый цилиндр, внутрь которого помещается ракельное устройство и подается краска. В процессе печати неподвижный ракель переносит краску на запечатываемый материал, продавливая ее через печатающие элементы (отверстия в стенках) вращающейся цилиндрической формы(рисунок 4).

Рисунок 4- Ротационная печать

Печатная форма состоит из основы (материал с приклеенными концевыми кольцами) и копировального слоя. Его наносят на основу при помощи специальных инструментов: аппликатора и адаптеров. В отличие от обычных (плоских) трафаретных форм копировальный слой наносится только на печатную сторону основы.

В настоящее время разработаны две технологии изготовления ротационных трафаретных форм: лазерное гравирование металлических гильз и маскирование трафаретных сеток.

В процессе лазерного гравирования мощный лазер прожигает отверстия в гильзе, формируя печатающие элементы трафаретной формы. Гравированные лазером формы отличаются высокой тиражестойкостью и большой стоимостью, поэтому данная технология нашла применение преимущественно в области печати на тканях, где главным требованием является высокая долговечность формы.

В полиграфии используется технология фотохимического маскирования металлической трафаретной сетки, суть которой заключается в создании на поверхности сетки маски, закрывающей отверстия на участках, которые соответствуют пробельным элементам формы. Данная технология в целом аналогична процессу изготовления плоских трафаретных форм и включает следующие основные этапы:

1. Нанесение на сетку светочувствительного копировального слоя.

2. Экспонирование копировального слоя через позитивную фотоформу, в процессе которого происходит его задубливание на участках, соответствующих пробельным элементам формы.

3. Удаление незадубленного копировального слоя с печатающих элементов формы.

Для изготовления ротационных трафаретов сетка должна иметь цилиндрическую форму. Для повышения жесткости печатной формы к торцевым концам цилиндра прикрепляют кольца, которые также служат опорными поверхностями при установке формы в секцию.

Большинство технологических операций требует специального оборудования: станции для приклейки колец и нанесения копировального слоя, экспонирующего и вымывного устройств, а также установки для контроля и коррекции трафаретной формы. Помимо этого требуется мощный сушильный шкаф и резервуар для обезжиривания сетки. Процесс изготовления формы достаточно трудоемок и занимает несколько часов, причем большая часть этого времени уходит на операцию сушки, которая выполняется после приклейки колец, обезжиривания, нанесения копировального слоя и вымывания.

Для повторного использования сетки форма очищается от краски и копировальный слой удаляется с ее поверхности в вымывной установке. После обезжиривания сетки на нее может наноситься новый копировальный слой.

Важным требованием, предъявляемым к формам для ротационной трафаретной печати, является высокая гладкость их поверхности и малое отклонение от цилиндричности.

Наличие на поверхности формы неровностей приведет к тому, что краска в процессе печати будет вытекать за пределы печатающих элементов. Обычно для получения на поверхности сетки гладкой маски приходится наносить несколько слоев копировальной эмульсии, причем по мере увеличения общей толщины маски, условия краскопереноса ухудшаются.

Секции ротационной трафаретной печати обычно имеют сходное построение. Краска подается внутрь вращающегося трафарета через трубу, которая также служит для крепления неподвижного ракельного ножа.

Ракельный нож касается внутренней поверхности трафаретной формы, выдавливая краску на запечатываемый материал. При этом давление печати в ротационных трафаретных устройствах гораздо ниже, чем в тигельных и плоскопечатных машинах, где нож деформирует сетку. Твердость рабочего лезвия ракельного ножа должна быть ниже, чем твердость трафаретной сетки, поэтому оно изготавливается из полимера, например из полиуретана. Запечатываемый материал прижимается к ротационному трафарету печатным цилиндром с эластичной покрышкой.

Скорость ротационной трафаретной печати зависит также от конструктивных особенностей печатного аппарата. Как правило, она ограничивается характеристиками краски, в частности ее текучестью или мощностью сушильного устройства.

1.4 Требования к оригиналам и фотоформам

Трафаретным способом воспроизводятся в основном штриховые одно- и многокрасочные оригиналы. Они должны удовлетворять таким же общим требованиям, как и для классических способов печати, однако печать с помощью сеток ограничивает точность воспроизведения штрихов.

При изготовлении прямым способом форм, воспроизводящих полиграфический шрифт, кегль его на оттиске должен быть не менее 8 пунктов.

Формный процесс с использованием негативных копировальных слоев производится с диапозитивов. Штриховые диапозитивы должны удовлетворять в основном тем же требованиям, которые предъявляются к ним в классических способах печати, но максимальная и минимальная оптические плотности их должны быть согласованы с типом копировального слоя.

Тона в трафаретной печати воспроизводят как с помощью низко- и среднелиниатурных растров, так и без них. В последнем случае тональность передается по средствам последовательного печатания несколькими красками, близкими друг другу по оттенкам. Для этого с одноцветного оригинала изготавливают один тоновый диапозитив, с которого получают прямым способом несколько печатных форм при различной величине экспозиции при копировании.

При самой малой экспозиции получают форму для наиболее светлых участков и, наоборот, при наибольшей – для самых глубоких теней. Печатание начинают с самой светлой краски, а каждая последующая перекрывает на определенных участках предыдущую, создавая постепенный переход от светлого к темному. Такой принцип можно также использовать при воспроизведении многоцветных оригиналов. Для этого с оригинала изготавливают цветоделеные тоновые диапозитивы и с каждого диапозитива по указанной технологии изготавливают несколько печатных форм. Данный способ дает хороший и качественный эффект с большой градацией тонов, но он очень трудоемок и неэкономичен.

При использовании растров, одноцветные оригиналы воспроизводят в одну краску, а многоцветные в четыре (CMYK). Однако на конфигурацию растровых элементов и их устойчивость на печатной форме значительное влияние оказывает способ изготовления печатных форм и частота сетки. Последняя сильно ограничивает линиатуру применяемых растров. В связи с этим тоновые оригиналы для трафаретной печати должны быть яркими и не перегруженными мелкими деталями.

Сущность прямого способа заключается в экспонировании копировального слоя, находящегося на сетке, через диапозитив и последующей обработке копии. Оставшийся на сетке копировальный слой выполняет функцию пробельных элементов печатной формы.

Копировальный слой должен обладать достаточной адгезией к нитям сетки, стойкостью к механическим и физико-химическим воздействиям после экспонирования и обработки. Так же слои должны изготавливаться из недефицитных и нетоксичных материалов, серийно выпускаемых промышленностью, проявляться в воде или других дешевых нетоксичных растворителях.

Из большого многообразия копировальных слоев для прямого способа изготовления трафаретных печатных форм нашли применение следующие:

-

Слои на основе поливинилового спирта (ПВС) с введением латекса для повышения тиражестойкости. Эти слои характеризуются простотой копировального процесса, низкой стоимостью, водным проявлением копии. Однако они обладают темновым дублением, усадкой при сушке, низким сроком сохранности, а так же нестабильной светочувствительностью. -

Фотополимеризующиеся слои на основе различных модификаций полиамидов или водорастворимых сополиамидов или же на основе ненасыщенных уретановых олигомеров. Эти слои обладают стабильностью и продолжительностью срока службы композиций, способностью к высокой степени фотополимеризации, хорошими репродукционно-графическими и физико-механическими показателями. Кроме твердых фотополимеризующихся материалов могут применяться и жидкие, например, на основе олигоэфиракрилатов.

Нанесение копировального раствора на сетки, натянутые на формные рамы, производится в специальных устройствах, работающих по принципу смачивания обеих сторон сетки копировальным раствором. Перед нанесением раствора для лучшей адгезии слоя к сетке последняя обрабатывается обезжиривающим раствором. Высушивают копировальный слой в сушильном шкафу при горизонтальном расположении сетки.

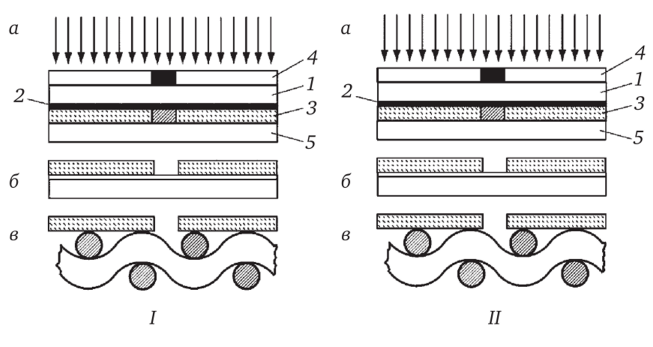

Копирование диапозитивов обычно производится в специальных пневматических копировальных станках или в копировально-множительных машинах с увеличенным размером резинотканевого коврика, охватывающего формную раму. Источник освещения выбирается в соответствии со спектральной чувствительностью копировального слоя. В процессе экспонирования лучи, прошедшие через прозрачные участки диапозитива 3, вызывают дубление или фотополимеризацию копировального слоя в будущих пробельных участках печатной формы.

Проявление экспонированной копии осуществляется до полного вымывания копировального слоя из ячеек сетки печатающих элементов. Состав проявляющего раствора определяется видом копировального слоя. После проявления и высушивания печатная форма подвергается контролю и при незначительных дефектах в виде проколов или царапин корректируется копировальным раствором с последующим облучением.

Для повышения тиражестойкости форм, изготовленных на основе ПВС, их подвергают дополнительному химическому дублению. С этой же целью формы, изготовленные с использованием копировального слоя на основе водорастворимых сополимеров, подвергаются дополнительной комбинированной обработке: тепловой (при 70оС) и химической (в растворе хромового ангидрида).

Этот способ заключается в том, что с диапозитива изготавливают копии на светочувствительном материале, нанесенном на временную подложку, а потом ее переносят на поверхность сетки, натянутой на формную раму. Для этих целей используют копировальные материалы, представляющие собой бумажную, а чаще всего тонкую полимерную пленку 1, покрытую копировальным слоем 3, который связан с подложкой промежуточным подслоем 2.

В зависимости от состава копировального слоя, материалы могут быть и в неочувствленном виде (на основе ПВС и желатины) и предварительно очувствленные на основе фотополимеризующихся композиций. В первом случае копировальный материал перед экспонированием необходимо очувствлять, например в растворе двухромовокислого аммония, и высушить, что вызывает неудобство в его использовании.

Для экспонирования используют копировальные станки или копировально-множетельные машины, применяющиеся для изготовления форм плоской офсетной и высокой печати. Источники освещения выбираются в зависимости от спектральной чувствительности копировального материала. Лучи света, проходя через прозрачные участки диапозитива 4 (рисунок 5) и прозрачную полимерную основу 1 копировального материала, уложенного на бумажную прокладку 5, вызывают дубление или фотополимеризацию копировального слоя 3.

Рисунок 5- Копировальный способ

После экспонирования копия проявляется соответствующим раствором до полного удаления неэкспонированных участков (рис. 2, Б). Полученную копию во влажном состоянии накладывают на тщательно обезжиренную поверхность сетки и выдерживают некоторое время (около 30 минут) под небольшим давлением. Затем копию высушивают и отделяют полимерную основу копировального материала, в результате чего на сетке остается копировальный слой, образуя пробельные элементы печатной формы (рис. 5, В).