Файл: Метрологическая экспертиза конструкторского чертежа детали Крышка тм 347. 01. 033.doc

Добавлен: 05.12.2023

Просмотров: 236

Скачиваний: 22

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНОБРНАУКИ РОССИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ОБРАЗОВАНИЯ

«ТУЛЬСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

Политехнический институт

Кафедра «Инструментальные и метрологические системы»

Курсовая работа.

по дисциплине:

«Метрологическое обеспечение продукции, процессов и услуг»

На тему:

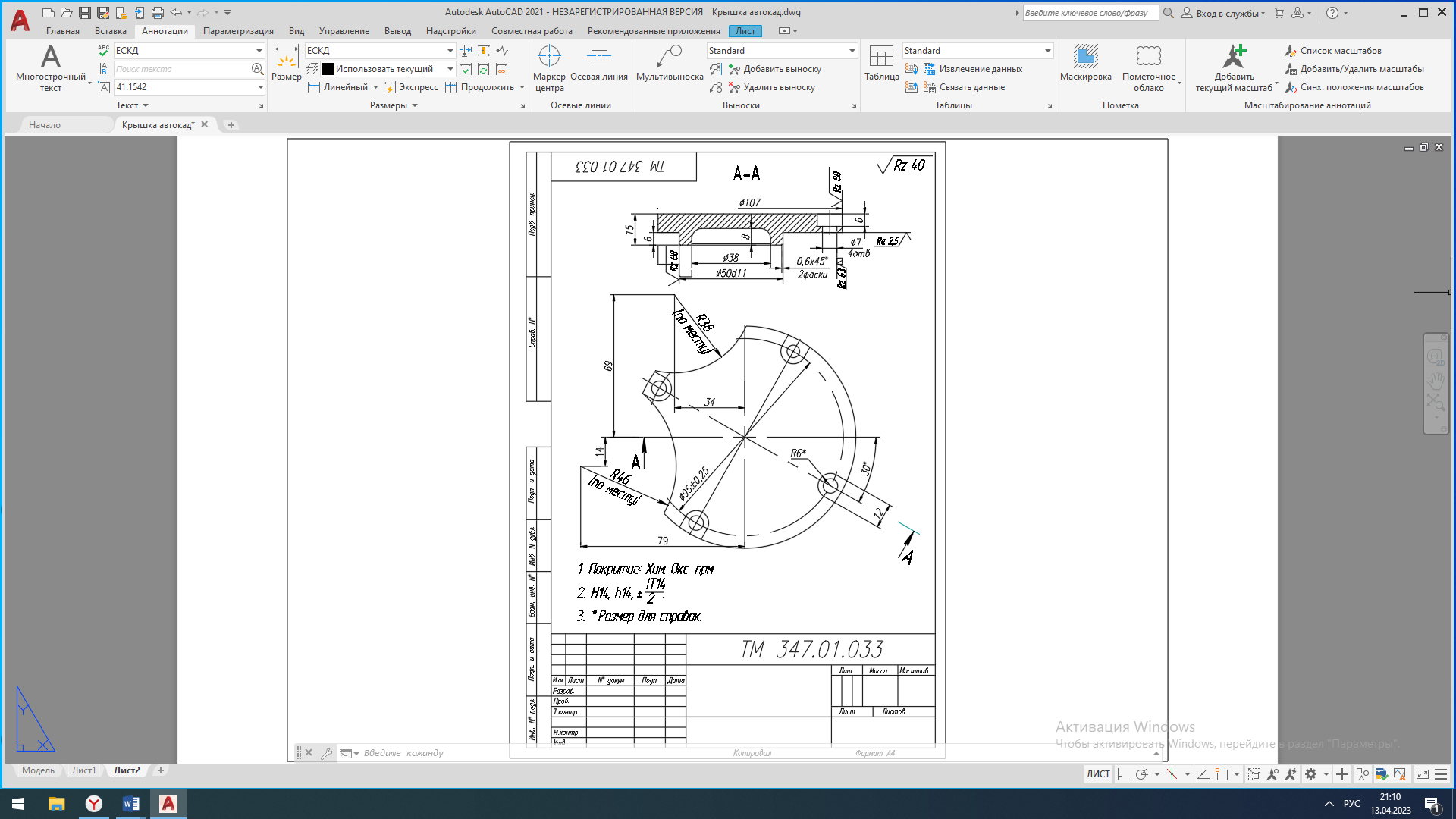

Метрологическая экспертиза конструкторского чертежа детали «Крышка» ТМ 347.01.033.

Выбор средств измерений размеров деталей «Втулка» и «Стакан»

Выполнил:

студент гр.З640521/05 Шамаргин С.Э.

Проверил:

Аннотация.

В данной курсовой работе была произведена метрологическая экспертиза чертежа детали «Крышка ТМ 347.01.033».

Введение.

Метрологическое обеспечение - установление и применение научных и организационных основ, технических средств, правил и норм, необходимых для достижения единства и требуемой точности измерений.

Основными целями метрологического обеспечения являются:

-повышение качества продукции, эффективности управления производством и уровня автоматизации производственных процессов;

-обеспечение взаимозаменяемости деталей, узлов и агрегатов, создание необходимых условий для кооперирования производства и развития специализации;

-повышение эффективности научно-исследовательских и опытно-конструкторских работ, экспериментов и испытаний;

-обеспечение достоверности учета и повышение эффективности использования материальных ценностей и энергетических ресурсов;

-повышение эффективности мероприятий по профилактике, нормированию и контролю условий труда и быта людей, охране окружающей Среды, оценке и рациональному использованию природных ресурсов;

-повышение уровня автоматизации управления транспортом и безопасности его движения;

-обеспечение высокого качества и надежности связи.

Метрологическая экспертиза чертежа детали «Крышка»

Задание:

Провести метрологическую экспертизу конструкторского чертежа детали «Крышка». Оформить протокол замечаний и предложений.

Решение:

1) Проверяем правильность терминологии, использованной конструктором в текстовой записи технических требований чертежа.

Текстовая запись «Неуказанные предельные отклонения размеров: отверстий – по А7, валов – по В7 остальных – по СМ7» содержит указание норм точности и поэтому должна быть подвергнута метрологической экспертизе.

Запись содержит терминологический недостаток. В соответствии с ГОСТ 25670-83 необходимо рекомендовать следующий вариант записи: «Неуказанные предельные отклонения размеров: отверстий – H14, валов - h14, остальных - ±

Проверяем чертеж: находим размер 50Х4, который не соответствует ЕСКД и соответсветственно заменяем его по ГОСТ 25347-82 на 50d11; шероховатость

2) Выявляем размеры, для которых предельные отклонения нормированы индивидуально, то есть непосредственно над размерными линиями.

К таким размерам относится следующий: диаметр выступа 50d11. Для этого размера проверяем:

- соответствие полей допусков стандартным отборам полей по ГОСТ 25347-82.

Вывод: поле допуска размера 50d11 входит в предпочтительный отбор. Это даёт основание использовать при контроле размеров стандартные предельные калибры скобы;

- возможность контроля, имеющимися в нашем распоряжении средствами измерений. (Следует ориентироваться, как на предельные калибры, так и универсальные средства измерений, серийно выпускаемые на отечественных предприятиях. Информация о их конструктивных возможностях и необходимых метрологических характеристиках может быть получена в справочниках и отраслевых каталогах).

Вывод: контроль размеров возможен с помощью штангенциркуля ШЦ-III-0-125-0,05-1 ГОСТ 166-89.

3) Выявляем размеры, для которых над размерными линиями заданы лишь номинальные значения. (Это размеры относительно не высокой точности, которые на практике часто называют «свободными». С функциональной точки зрения их можно классифицировать как неответственные размеры).

К таким размерам относятся следующие: в осевом направлении - с номинальными значениями 15; 6; 8; 12; в диаметральном направлении - 22 и 18, а также размеры 2-х фасок 0,645. Для этих размеров проверяем:

- наличие и достаточность записи в технических требованиях чертежа.

Вывод: запись имеется, информации достаточно и корректировка не требуется в соответствии с требованиями ГОСТ 30893.1-2002;

- возможность контроля универсальными средствами измерений. Здесь следует иметь ввиду, что размеры, требование к точности которых оговаривается записью в технических требованиях чертежа, подвергаются на практике лишь выборочной проверке. Поэтому для их контроля целесообразно использовать стандартизованные универсальные средства измерений. (Однако не исключается применение и предельных калибров в случаях, когда это экономически оправдано, или универсальные средства не обеспечивают сопряжение с деталью).

Вывод: в соответствии с методикой, изложенной в работе 18, для контроля размеров 107h14, 7H14, 38H14, 15h14, 12H14, 6JS14, 8JS14 можно использовать ШЦ-I-0-125-0,05-1 ГОСТ 166-89., сопряжение этого измерительного инструмента с деталью хорошее; для контроля фасок с размерами 0,60,2451 - микроскоп инструментальный.

4) Выявляем элементы детали, для которых нормированы допуски формы и расположения поверхностей индивидуально (в рамках).

В соответствии с ГОСТ 2.308-2011 на чертеже не указаны отклонения от формы, допусков расположения и баз.

5) Выявляем элементы детали, для которых нормированы параметры шероховатости поверхности.

По данным чертежа для поверхности выступа с размером (

- выполнение требований ГОСТ 2.309-73 .

- выполнение требований ГОСТ 2793-73 о величинах параметров шероховатости.

Вывод: все числовые величины параметров шероховатости соответствуют стандартным значениям;

- соотношение величин параметров шероховатости с допусками размеров, формы и расположения поверхностей.

Анализируем величины параметра шероховатости всех выше перечисленных поверхностей. Подвергаем проверке лишь выполнение соотношения между величиной параметра шероховатости и величиной допуска размера. Должно выполняться условие: Ra 0,10(IT3...IT8), Ra 0,05(IT9...IT17), Rz 0,20(IT9...IT17).

-

Ra 2,5 мкм

Ra 2,5 мкм

Ra 0,05*(-80-(-240)) 8 мкм, при таком значении условие выполняется.

-

Rz 80 мкм

Rz 80 мкм

Rz 0,20*(0-(-870)) 174, при таком значении условие выполняется.

-

7 Rz 80 мкм

Rz 80 мкм

Rz 0,20*(360-0) 72, при таком значении условие не выполняется и поэтому необходимо ужесточить допуск к шероховатости, приняв Rz 63

-

6JS14(±0,15) Ra 2,5 мкм

Ra 0,05*(150-(-150)) 15, при таком значении условие выполняется.

6) Проверяем возможность контроля отклонений формы, ограниченных допусками формы, заданными индивидуально (в рамках).

У данной детали отсутствиют поверхности, для которых допуски формы нормированы индивидуально. Поэтому данная проверка не проводится.

7) Проверяем возможность контроля отклонений расположения поверхностей, ограниченных допусками расположения, заданными индивидуально (в рамках).

Такие поверхности у детали отсутствуют, поэтому в рассматриваемом случае данная проверка не проводится.

8) Проверяем возможность контроля суммарных отклонений формы и расположения поверхностей, ограниченных суммарными допусками, заданными индивидуально (в рамках).

По данным чертежа таких поверхностей не имеется и поэтом проверка не проводится.

9) Проверяем возможность контроля шероховатости поверхностей.

Для оценки параметров шероховатости Ra наружных поверхностей с размерами

Для оценки параметров Rz могут быть использованы стандартные образцы шероховатости. Конфигурация детали позволяет обеспечить визуальное сравнение всех поверхностей с образцами шероховатости.

Список сделанных замечаний и предложений заносим в таблицу 1.

Таблица 1.

| № п/п | Замечания | Предложения | ||

| 1 | Нарушена, предусмотренная ГОСТ 2.307-2011 и ГОСТ 30893.1-2002 терминология в текстовой записи требований к точности размеров с неуказанными допусками. | Откорректировать запись в технических требованиях чертежа. | ||

| 2 | Размер 50Х4 не соответствует ЕСКД. | Заменить его на соответствующий размер 50d11 по ГОСТ 25347-82 . | ||

| 3 | Нарушены требования ГОСТ 2.309-73 в части: изображения знака для обозначения шероховатости; места записи параметра шероховатости; указания символа параметра шероховатости Ra | Привести указание параметров шероховатости в соответствие с требованиями ГОСТ 2.309-73. | ||

| 4 | Наибольшее допустимое значение параметра шероховатости Rz=80 мкм не соответствует допуску размера 7H14(+0,36). | Ужесточить требование к шероховатости поверхности с размером 7H14(+0,36). | ||

| Должность лица проводившего МЭ студент, гр. З640521/05 | (подпись) | Шамаргин С.Э. (Ф.И.О.) | ||

8

Список литературы.

1) Метрологическая экспертиза технической документации /Яковлев Ю.Н., Глушкова Н.Г., Медовикова Н.Я., Бесфамильная Л.В., Столярова Н.И. - М.: Из-во стандартов, 1992. - 184 с., ил.