Файл: Отчет по учебной практике пм 01. Введение технологического процесса производства черных металлов (чугуна, стали и ферросплавов) пм 03. Участие в эксериментальных и исследовательских работах.docx

Добавлен: 06.12.2023

Просмотров: 377

Скачиваний: 14

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

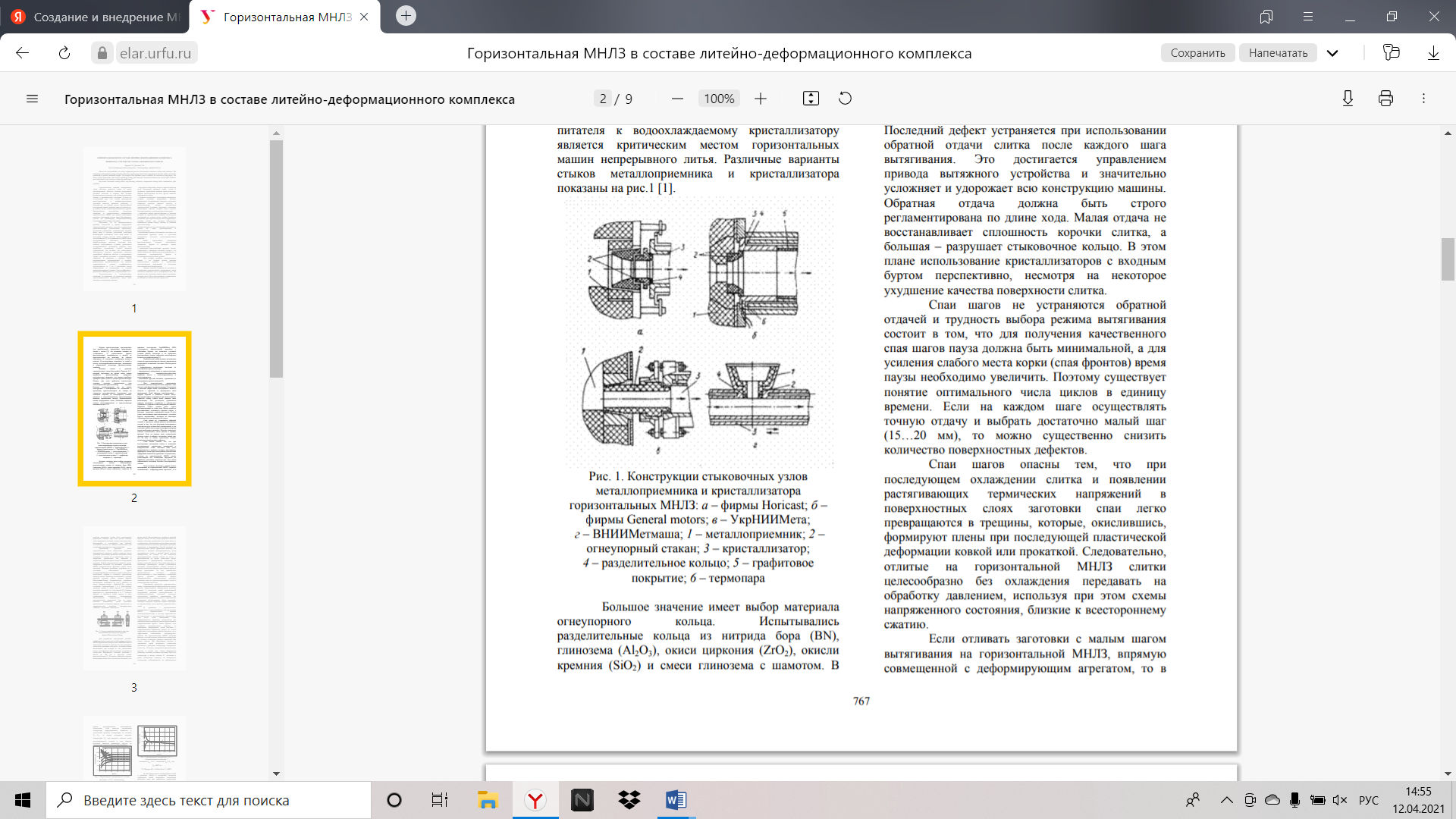

а – фирмы Horicast; б – фирмы General motors; в – УкрНИИМета; г – ВНИИМетмаша; 1 – металлоприемник; 2 – огнеупорный стакан; 3 – кристаллизатор; 4 – разделительное кольцо; 5 – графитовое покрытие; 6 – термопара

Рисунок 3. Конструкции стыковочных узлов металлоприемника и кристаллизатора горизонтальных МНЛЗ.

Совмещение процессов горизонтального литья с деформационной обработкой вполне можно считать перспективным направлением развития техники и технологии самой горизонтальной непрерывной разливки металлургических и машиностроительных заготовок, поскольку пластическая обработка, выполняемая без промежуточной разрезки слитков и с максимально возможным использованием тепла плавильнолитейного передела, позволяет решить некоторые из перечисленных здесь проблем горизонтального литья. В сравнении с вертикальными, радиальными и криволинейными многоручьевыми МНЛЗ горизонтальные машины низкопроизводительны и поэтому нерентабельно их применение в малотоннажном производстве. Они могут стать экономичнее, если деформационную обработку осуществлять без дополнительного подогрева слитка перед подачей в деформационный агрегат. Таким образом, если устранить промежуточную разрезку, то совмещение непрерывного литья заготовок с деформационной обработкой требует не только скоростного согласования работы агрегатов, но и эффективной стабилизации температурного режима. Из кристаллизатора МНЛЗ заготовка выходит со значительным градиентом температуры по сечению и высоким уровнем запасенной при плавке энергии. При оперативном контроле и управлении зоной вторичного охлаждения достигается требуемая температура поверхности слитка Пt. В момент завершения кристаллизации металла в осевой зоне слитка фиксируется начальное тепловое состояние заготовки. При этом температура в центре сечения Ct постоянна и равна температуре солидуса; на поверхности температура устанавливается на предписанном 768 720 уровне регулированием интенсивности охлаждения. Если известна оптимальная температура деформационной обработки и допустимый градиент температуры по сечению C П tt , то можно установить значение температуры Пt , при которой к моменту входа рассматриваемого сечения в зону обжатия заготовка окажется равномерно нагрета до температуры горячей пластической обработки.

Совмещение процессов горизонтального литья с деформационной обработкой вполне можно считать перспективным направлением развития техники и технологии самой горизонтальной непрерывной разливки металлургических и машиностроительных заготовок, поскольку пластическая обработка, выполняемая без промежуточной разрезки слитков и с максимально возможным использованием тепла плавильнолитейного передела, позволяет решить некоторые из перечисленных здесь проблем горизонтального литья. В сравнении с вертикальными, радиальными и криволинейными многоручьевыми МНЛЗ горизонтальные машины низкопроизводительны и поэтому нерентабельно их применение в малотоннажном производстве. Они могут стать экономичнее, если деформационную обработку осуществлять без дополнительного подогрева слитка перед подачей в деформационный агрегат. Таким образом, если устранить промежуточную разрезку, то совмещение непрерывного литья заготовок с деформационной обработкой требует не только скоростного согласования работы агрегатов, но и эффективной стабилизации температурного режима. Из кристаллизатора МНЛЗ заготовка выходит со значительным градиентом температуры по сечению и высоким уровнем запасенной при плавке энергии. При оперативном контроле и управлении зоной вторичного охлаждения достигается требуемая температура поверхности слитка Пt. В момент завершения кристаллизации металла в осевой зоне слитка фиксируется начальное тепловое состояние заготовки. При этом температура в центре сечения Ct постоянна и равна температуре солидуса; на поверхности температура устанавливается на предписанном 768 720 уровне регулированием интенсивности охлаждения. Если известна оптимальная температура деформационной обработки и допустимый градиент температуры по сечению C П tt , то можно установить значение температуры Пt , при которой к моменту входа рассматриваемого сечения в зону обжатия заготовка окажется равномерно нагрета до температуры горячей пластической обработки.

1.2 Оборудование электросталеплавильных комплексов. Отделение футеровки и ремонта сталеразливочных ковшей. Участок подготовки шиберных затворов

Основные агрегаты, используемые для производства, стали, а также вспомогательное оборудование электросталеплавильных цехов, предназначенное для обслуживания этих агрегатов, выбирают в зависимости от заданного объема производства и сортамента сталей, а также от заданного вида продукции электросталеплавильного цеха (слитки или литые заготовки). От этого зависит и выбор метода разливки стали: в изложницы или на установках непрерывной разливки.

Основные агрегаты, используемые для производства, стали, а также вспомогательное оборудование электросталеплавильных цехов, предназначенное для обслуживания этих агрегатов, выбирают в зависимости от заданного объема производства и сортамента сталей, а также от заданного вида продукции электросталеплавильного цеха (слитки или литые заготовки). От этого зависит и выбор метода разливки стали: в изложницы или на установках непрерывной разливки. Сведения о производительности дуговых сталеплавильных печей приведены в таблице 1.

Показатели установлены для условий работы электропечей на холодном металлоломе с использованием газообразного кислорода для интенсификации расплавления и окисления металла. Продолжительность ремонтов дуговых сталеплавильных печей емкостью 25, 50 и 100 т (без учета продолжительности их капитальных ремонтов, периодичность проведения которых составляет 1,5—4 года) составляет 20, 25 и 30 суток в год, а число суток работы в году 345, 340 и 335 соответственно.

Высоколегированные стали и сплавы выплавляют в электропечах емкостью 6 и 12 т. Количество печей при этом не превышает шести, а производительность цеха составляет 120—130 тыс.т/год. В электропечах емкостью 25 т и более выплавляют углеродистые, конструкционные легированные, нержавеющие, шарикоподшипниковые стали. Объем производства заводов с такими печами может колебаться в широких пределах в зависимости or количества установленных печей. Современный электросталеплавильный цех характеризуется небольшим количеством печей (обычно 3 или 4), укомплектованных мощными трансформаторами, позволяющими за 1—1,5 ч расплавить шихту и с помощью непродолжительных технологических операций, часть которых проводят вне печи (вакуумирование, продувка аргоном, обработка синтетическим шлаком), получить необходимую сталь.

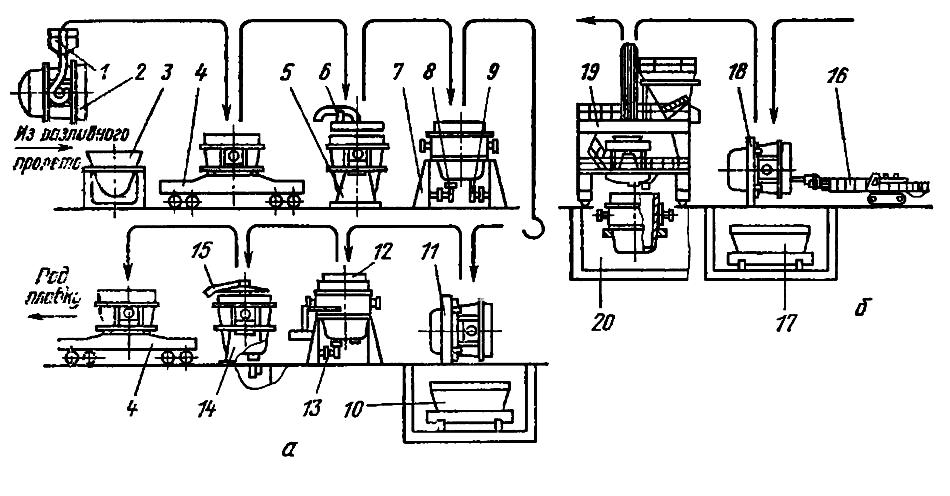

На рисунках 1 и 2 показаны разрез и план электросталеплавильного цеха с печами ДСП-100 и разливкой стали на подвижные составы. Трансформаторные помещения и пульты управления электропечей размещены на рабочей площадке. На балконе, выходящем в шихтовый пролет, расположены печи для сушки ферросплавов, мульдовые весы, переносные бункера для шлакообразующих и раскислителей, а также стеллажи для мульд. Пролет оборудован мостовыми кранами грузоподъемностью 125 т и мульдозавалочными грузоподъемностью 20/Зт.

На рисунках 1 и 2 показаны разрез и план электросталеплавильного цеха с печами ДСП-100 и разливкой стали на подвижные составы. Трансформаторные помещения и пульты управления электропечей размещены на рабочей площадке. На балконе, выходящем в шихтовый пролет, расположены печи для сушки ферросплавов, мульдовые весы, переносные бункера для шлакообразующих и раскислителей, а также стеллажи для мульд. Пролет оборудован мостовыми кранами грузоподъемностью 125 т и мульдозавалочными грузоподъемностью 20/Зт.

1 — закрома для металлической шихты; 2 — закрома для сыпучих; 3 — весы для шихты; 4 — склад электродов; 5 — пульт; 6 —участок, наборки сводов, 7 — печь для прокаливания ферросплавов; 8 — бункер для выбивки сводов; 9 — печная подстанция; 10 — трансформаторная подстанция, 11 — участок ремонта печей; 12 — участок сушки стопоров; 13 — установка для сушки ковшей; 14 — разливочный конвейер; 15 — растворный участок, 16 - участок для сушки надставок; 17 — термические колодцы; 18 — термические печи

Рисунок 4. План электросталеплавильного цеха с печами малой емкости.

В середине пролета расположена дуговая печь для выплавки синтетического шлака. Под рабочим окном каждой печи установлены шлаковые чаши емкостью 11 м3, которые при помощи самоходных рельсовых тележек передаются в разливочный пролет и краном устанавливаются на железнодорожные лафеты для отправки на шлаковый двор.

В середине пролета расположена дуговая печь для выплавки синтетического шлака. Под рабочим окном каждой печи установлены шлаковые чаши емкостью 11 м3, которые при помощи самоходных рельсовых тележек передаются в разливочный пролет и краном устанавливаются на железнодорожные лафеты для отправки на шлаковый двор. Подача и возврат загрузочных корзин осуществляются через проемы в рабочей площадке. В торцах пролета на уровне пола цеха установлены шаблоны для наборки сводов и бункера для выбивки сводов.

В разливочном пролете проложены два сквозных железнодорожных пути, один из которых служит для уборки шлака и мусора, другой — для разливки стали в установленные на тележках ковши. Для удобства обеспечения пролета шлаковыми чашами, думпкарами, вагонами для отгрузки скрапа и составами с изложницами предусмотрены два крестовых съезда.

Вдоль стены пролета сооружены четыре разливочные площадки высотой 3,3 м, три из которых рассчитаны на одновременную установку двух составов. В каждом торце пролета размещены установки для наборки и сушки стопоров, для приготовления огнеупорных растворов. Ковши сушат на специальных стендах, оборудованных зонтами и газовыми горелками. Стопоры транспортируют с помощью консольных кранов грузоподъемностью 5 т, перемещающихся вдоль цеха со стороны печного пролета.

Для вакуумирования стали в ковше или в струе переливом из ковша в ковш смонтированы две вакуум-камеры объемом 90 м3 каждая. Для обслуживания пролета установлены пять разливных кранов грузоподъемностью 140/30 т. Ремонт сталеразливочных ковшей проводят в ямах, расположенных в торцах цеха.

Ломом, железной рудой, известью, ферросплавами и электродами цех снабжают через шихтовый пролет. Для размещения прокатной обрези, привозного скрапа и магнезитового порошка построены заглубленные железобетонные закрома. Ферросплавы хранят в закромах и специальных подвесных бункерах с весовыми устройствами.

Руду и известь из отделения сыпучих материалов доставляют в цех на железнодорожных вагонах в специальных бункерах с секторными затворами. Разгрузку магнитной шихты из вагонов и погрузку ее в загрузочные бадьи осуществляют мульдомагнитными кранами. Немагнитную шихту для нержавеющей стали доставляют в цех в специальных коробах емкостью 14 м3 с кантующим устройством. Часть углеродистого лома из прокатных цехов также подают в цех в этих коробах, что значительно сокращает время загрузки бадей. Для взвешивания шихты на каждую печь предусмотрены весы, платформа которых является частью поперечного пути. Груженые бадьи на самоходных тележках по поперечным путям под рабочей площадкой передаются к проемам.

Руду и известь из отделения сыпучих материалов доставляют в цех на железнодорожных вагонах в специальных бункерах с секторными затворами. Разгрузку магнитной шихты из вагонов и погрузку ее в загрузочные бадьи осуществляют мульдомагнитными кранами. Немагнитную шихту для нержавеющей стали доставляют в цех в специальных коробах емкостью 14 м3 с кантующим устройством. Часть углеродистого лома из прокатных цехов также подают в цех в этих коробах, что значительно сокращает время загрузки бадей. Для взвешивания шихты на каждую печь предусмотрены весы, платформа которых является частью поперечного пути. Груженые бадьи на самоходных тележках по поперечным путям под рабочей площадкой передаются к проемам.

1 — растворный узел; 2 — вакуумная установка; 3 — установка для сушки сталеразливочных ковшей; 4 — электропечь для выплавки синтетических шлаков; 5 — участок для наборки и сушки стопоров; 6 — печная подстанция; 7 — кузнечный участок; 8 — печь для прокаливания ферросплавов; 9 — весы (15 т); 10 — склад электродов; 11 — стеллажи для мульд; 12 — молот; 13 — закрома для металлической шихты; 14 — закрома для электродов.

Рисунок 5. План электросталеплавильного цеха с дуговыми печами ДСП-100.

Подготовку ферросплавов ведут в специальном помещении в саморазгружающиеся контейнеры, доставляемые на железнодорожных платформах в шихтовый пролет. Хранение электродов организовано в специальных помещениях, расположенных в торцах пролета и оборудованных стеллажами и грузоподъемными устройствами.

Для межплавочной подготовки и ремонта сталеразливочных ковшей в отечественных цехах с большегрузными конвертерами предусматривают специальный пролет (в зарубежных цехах их проектируют с учетом использования ковшей с монолитной футеровкой и шиберными затворами). Пролет оборудуют мостовыми кранами, ямами, (рисунок 6) специальными стендами и оборудованием для обслуживания ковшей

Для межплавочной подготовки и ремонта сталеразливочных ковшей в отечественных цехах с большегрузными конвертерами предусматривают специальный пролет (в зарубежных цехах их проектируют с учетом использования ковшей с монолитной футеровкой и шиберными затворами). Пролет оборудуют мостовыми кранами, ямами, (рисунок 6) специальными стендами и оборудованием для обслуживания ковшей

, участками хранения и приготовления огнеупорных масс и иногда приготовления шиберных затворов. Подготовку и ремонт ковшей организуют так, что отдельные операции выполняют на специализированных стендах, а ковш в процессе подготовки транспортируют со стенда на стенд мостовым краном.

Рисунок 6. Схема межплановой подготовки (а) и ремонта (б) сталеразливочных ковшей

На рисунке 6, а показана одна из применяемых схем межплавочной подготовки ковшей. После окончания разливки из ковша 2 с помощью крана 1 сливают шлак в шлаковый ковш (чашу) 3 и затем ковш на сталевозе 4 транспортируют из ОНРС в пролет подготовки ковшей. Ковш краном устанавливают на стенд 5, оборудованный охлаждающим устройством 6; последнее представляет собой опускаемую на ковш крышку с патрубком, по которому подают вентиляторный воздух. После охлаждения футеровки ковш устанавливают на высокий стенд 7, оборудованный манипулятором 8 для снятия и установки шиберных затворов и устройством 9 для выдавливания стаканов. После снятия шиберного затвора и выдавливания стакана ковш устанавливают на поворотный стенд 11, где осматривают футеровку и удаляют скрап и остатки шлака с помощью кислорода в короб 10.

Далее ковш возвращают на высокий стенд, где устанавливают новый шиберный затвор и проверяют его работу с помощью устройства 13. В ковш опускают кессон 12, с помощью которого устанавливают стакан и уплотняют гнездо, после чего ковш переносят на стенд 14, оборудованный устройством 15 для сушки и разогрева ковша (опускаемая на ковш крышка с газовой горелкой). Разогретый ковш ставят на сталевоз 4 и транспортируют к конвертеру.

Далее ковш возвращают на высокий стенд, где устанавливают новый шиберный затвор и проверяют его работу с помощью устройства 13. В ковш опускают кессон 12, с помощью которого устанавливают стакан и уплотняют гнездо, после чего ковш переносят на стенд 14, оборудованный устройством 15 для сушки и разогрева ковша (опускаемая на ковш крышка с газовой горелкой). Разогретый ковш ставят на сталевоз 4 и транспортируют к конвертеру. Схема работ при ремонте футеровки, включающем замену рабочего слоя, отличается от показанной на рис. 34, а тем, что вместо операций, выполняемых на стенде 11, делают работы, показанные на рис. 4.4, б. Вначале, как и при межплавочной подготовке, сливают шлак, охлаждают ковш, удаляют шиберный затвор и стакан 1—9 (рисунок 3, а). Затем выполняют работы» изображенные на рисунке 4, б: ковш устанавливают на поворотный стенд 18 и удаляют изношенную футеровку с помощью машины 16; бой футеровки попадает в короб 17. Потом ковш устанавливают в яму

Схема работ при ремонте футеровки, включающем замену рабочего слоя, отличается от показанной на рис. 34, а тем, что вместо операций, выполняемых на стенде 11, делают работы, показанные на рис. 4.4, б. Вначале, как и при межплавочной подготовке, сливают шлак, охлаждают ковш, удаляют шиберный затвор и стакан 1—9 (рисунок 3, а). Затем выполняют работы» изображенные на рисунке 4, б: ковш устанавливают на поворотный стенд 18 и удаляют изношенную футеровку с помощью машины 16; бой футеровки попадает в короб 17. Потом ковш устанавливают в яму