Файл: Отчет по учебной практике пм 01. Введение технологического процесса производства черных металлов (чугуна, стали и ферросплавов) пм 03. Участие в эксериментальных и исследовательских работах.docx

Добавлен: 06.12.2023

Просмотров: 376

Скачиваний: 14

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

20 и выполняют новый набивной слой футеровки с помощью машины 19. Дальнейшие операции—установку стакана и шиберного затвора и разогрев ковша — выполняют так же, как и при межплавочной подготовке 12—15 (рисунок 6,а).

2. ПМ 04. ВЫПОЛНЕНИЕ РАБОТ ПО ОДНОЙ ИЛИ НЕСКОЛЬКИМИ ПРОФЕССИЯМИ РАБОЧИХ, ДОЛЖНОСТЯМИ СЛУЖАЩИХ

2. ПМ 04. ВЫПОЛНЕНИЕ РАБОТ ПО ОДНОЙ ИЛИ НЕСКОЛЬКИМИ ПРОФЕССИЯМИ РАБОЧИХ, ДОЛЖНОСТЯМИ СЛУЖАЩИХ

2.1 Строение дуговой сталеплавильной печи основные элементы принцип работы.

Дуговая сталеплавильная печь благодаря своим преимуществам предназначена, в основном, для производства легированных высококачественных сталей - коррозионностойких, инструментальных, конструкционных, электротехнических, жаропрочных и др., а такжеразличных сплавов.

Печь ДСП состоит из металлического корпуса в виде кожуха, как правило, цилиндрической формы со сферическим днищем (рис. 2.8, 2.9, 2.10). Изнутри кожух футерован высокоогнеупорными материалами. Плавильное пространство печи сверху перекрывается съемным сводом, огнеупорная кладка которого выполнена в специальном сводовом кольце. В стенах печи имеются одно или два рабочих окна и одно выпускное отверстие с желобом для слива металла и шлака в ковш. Рабочие окна служат для загрузки шлакообразующих, руды, ферросплавов и для ряда технологических операций спуска шлака, взятия проб металла и шлака.

Дуговая печь опирается на два опорных сегмента - люльки, с помощью которых печь может наклоняться в сторону рабочего окна или выпускного отверстия. Наклон печи осуществляется при помощи механизма наклона с электрическим или гидравлически приводом.

Для загрузки шихты в печь свод обычно поднимают к полупорталу и вместе с электродами отворачивают в сторону сливного желоба. Шихта в плавильное пространство опускается с помощью специальной корзины с открывающимся дном. В эти корзины (бадьи) вся шихта укладывается в определенном порядке на шихтовом участке цеха.

К

К моменту завалки загруженная корзина подается к печи с помощью мостового крана, и после отвода от печи свода корзина опускается в плавильное пространство. Замок, закрывающий днище корзины, выдергивается, и корзина с помощью крана выводится из печи. При этом, благодаря раскрытию дна корзины, вся содержащаяся в ней шихта остается на подине печи.

моменту завалки загруженная корзина подается к печи с помощью мостового крана, и после отвода от печи свода корзина опускается в плавильное пространство. Замок, закрывающий днище корзины, выдергивается, и корзина с помощью крана выводится из печи. При этом, благодаря раскрытию дна корзины, вся содержащаяся в ней шихта остается на подине печи.

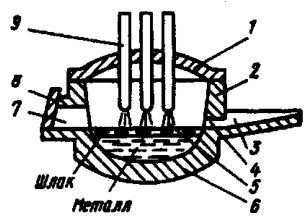

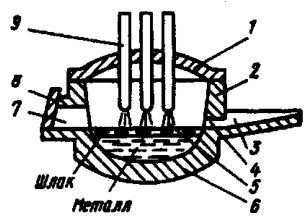

Рис. 2.8. Схема рабочего пространства дуговой электропечи:

1 - куполообразный свод; 2 - стенки; 3 - желоб;

4 - сталевыпускное отверстие; 5 - электрическая дуга; 6 - сферический под; 7 - рабочее окно; 8 - заслонка; 9 - электроды

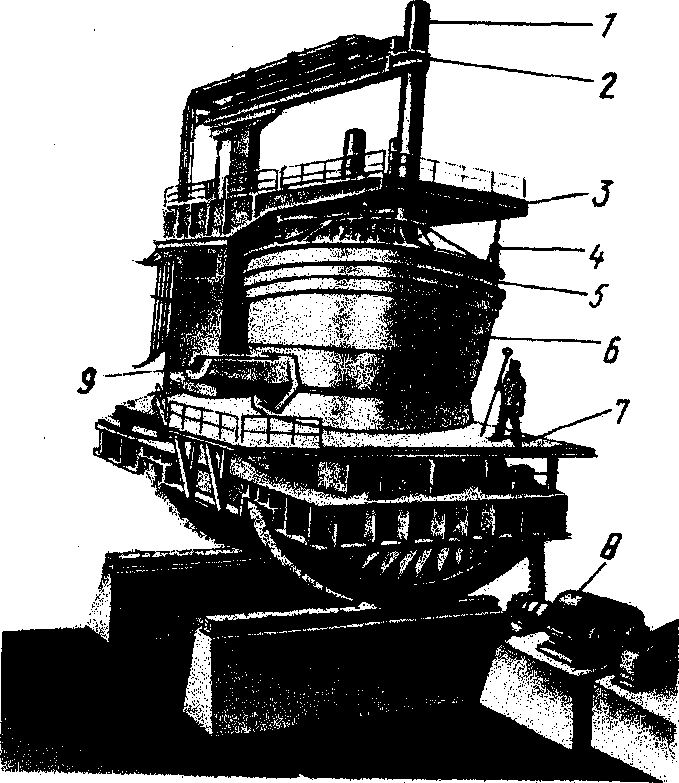

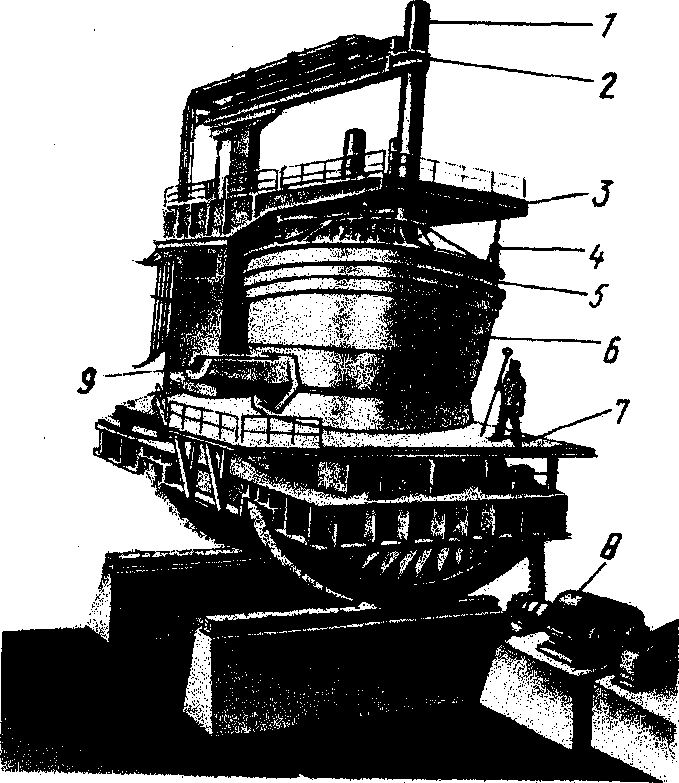

Р ис. 2.9. Дуговая сталеплавильная

ис. 2.9. Дуговая сталеплавильная

печь (общий вид)

1 - электрод;

2 - головка электрододержателя;

3 - свод;

4 - подвеска свода;

5 - сводовое кольцо;

6 - цилиндрический кожух;

7 - рабочая площадка;

8 - механизм наклона печи;

9 - желоб для слива стали

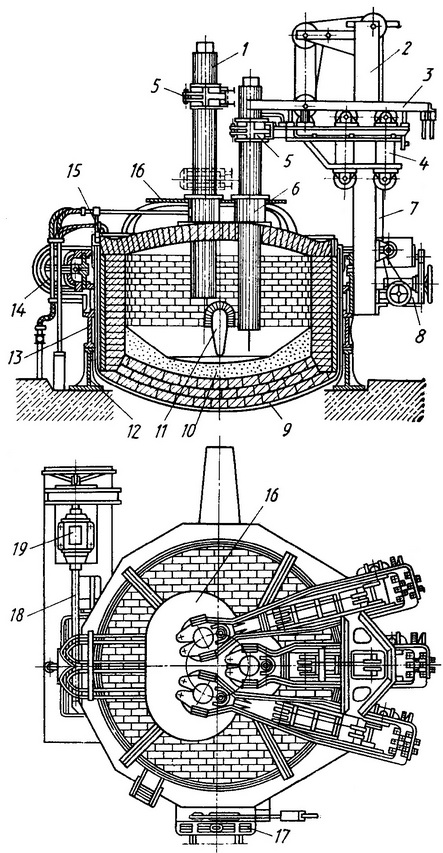

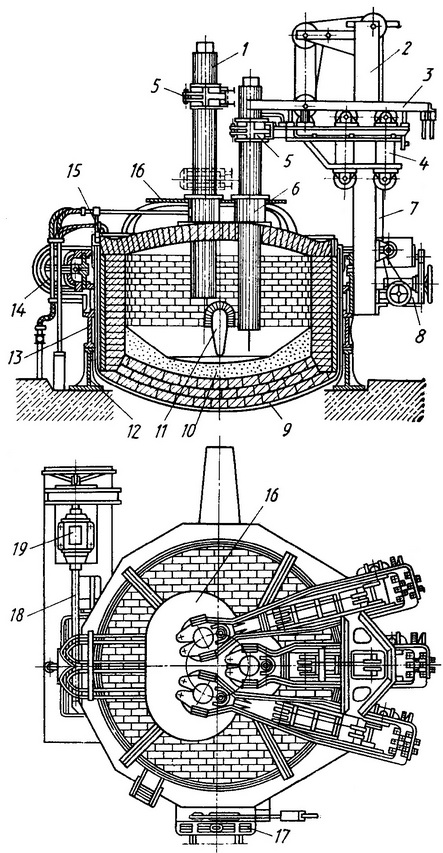

Рис. 2.10 Дуговая электрическая печь

1 — электрод; 2 — стойка; 3 — электрошины, 4 — каретка; 5 — электрододержатели; 6 — холодильник; 7 — стальной трос; 8 — механизм передвижения электрода; 9 — стальной кожух печи; 10 — футеровка; 11 — выпускное отверстие; 12 — опора; 13 — сектор наклона печи; 14 — механизм наклона печи; 15 — свод; 16 — рабочая площадка;17 — загрузочное окно; 18 — шпиндель механизма наклона печи; 19 — электродвигатель механизма наклона печи.

Источником тепла в дуговой печи является электрическая дуга, возникающая между электродами и жидким металлом или шихтой при приложении к электродам электрического тока необходимой силы. Дуга представляет собой поток электронов, ионизированных газов и паров металла и шлака. Температура электрической дуги превышает 3000 °С. Дуга, как известно, может возникать при постоянном и переменном токе.

Дуговые печи работают на переменном токе. При горении дуги между электродом и металлической шихтой в первый период плавки, когда катодом является электрод, дуга горит, так как пространство между электродом и шихтой ионизируется за счет испускания электронов с нагретого конца электрода. При перемене полярности, когда катодом становится шихта - металл, дуга гаснет, так как в начале плавки металл еще не нагрет и его температура недостаточна для эмиссии электронов. При последующей перемене полярности дуга вновь возникает, поэтому в начальный период плавки дуга горит прерывисто, неспокойно. После расплавления шихты, когда ванна покрывается ровным слоем шлака, дуга стабилизируется и горит ровно.

2.2 Футеровка дуговой сталеплавильной печи.

Футеровка дуговых сталеплавильных печей состоит из трех основных частей: подины, кладки стен и свода.

Футеровка дуговых сталеплавильных печей состоит из трех основных частей: подины, кладки стен и свода.

Основанием футеровки, вмещающим ванну печи, служит подина, играющая существенную роль при плавке стали. Она работает в тяжелых тепловых и механических условиях. На раскаленную подину укладывается при загрузке холодная шихта; подина испытывает резкие температурные колебания, удары и давление, поэтому она должна иметь необходимую механическую прочность при температуре 800—1000°С. При перемешивании жидкой ванны подина

Основанием футеровки, вмещающим ванну печи, служит подина, играющая существенную роль при плавке стали. Она работает в тяжелых тепловых и механических условиях. На раскаленную подину укладывается при загрузке холодная шихта; подина испытывает резкие температурные колебания, удары и давление, поэтому она должна иметь необходимую механическую прочность при температуре 800—1000°С. При перемешивании жидкой ванны подина

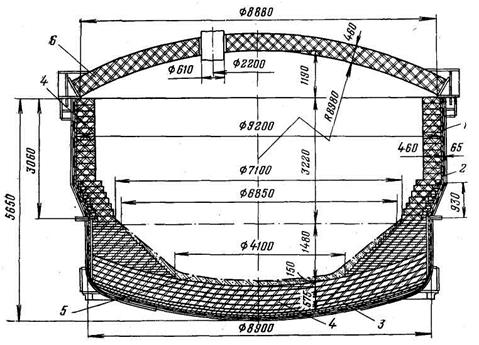

подвергается размывающему действию расплавленной стали. Наконец, подина должна иметь тепловое сопротивление, достаточное для того, чтобы обеспечить минимальный температурный перепад по глубине ванны. Тепло в печи выделяется в дугах, у поверхности металла, и тепловой поток направлен от поверхности к подине. При установившемся тепловом режиме ванны значение этого теплового потока определяется тепловыми потерями через подину, которые обусловливают температурный перепад по высоте металла. Поэтому подину дуговой печи выполняют из трех слоев (рис. 1.4): внутреннего набивного, необходимого для того, чтобы образовать ванну со стенками, непроницаемыми для жидкого металла; среднего, состоящего из кирпичной огнеупорной кладки и воспринимающего механическую нагрузку от набивного слоя; наружного теплоизоляционного слоя, работающего в более легких тепловых условиях и обеспечивающего необходимое тепловое сопротивление подины.

Для «основных» печей внутренняя и средняя части подины выполняются из магнезита или доломита, для «кислых» печей — из динаса и кварцевого песка. Наружная часть кладки (теплоизоляция) выполняется из шамотового или диатомитового порошка и асбеста. Подину основной дуговой сталеплавильной печи готовят следующим образом: на металлический каркас дна печи укладывают слой листового асбеста толщиной около 20 мм или насыпают слой шамотного или диатомитового порошка толщиной 30—40 мм.

Заключение

Заключение

В процессе прохождения учебной практики я расширила, закрепила и углубила теоретические знания путем наглядного наблюдения по технологии производственных процессов и комплексов.

Овладела практическими навыками по изготовлению, наладке и эксплуатации устройств, а также практическая подготовка к дальнейшему теоретическому изучению предметов по специальности.

В результате практики научился:

Основной задачей на сегодняшний день является – сохранение существующих объемов производства в условиях усилившейся конкуренции. ПАО «Надеждинский металлургический завод» сможет добиться за счет улучшения качества металлопроката и создания условий, которые устраивали бы потребителей. Зарубежные партнеры высоко оценивают качество продукции завода, по их мнению, завод во многом выигрывает именно за счет хорошего качества металла.

Завод имеет возможность поставлять продукцию как крупными партиями, так и мелкими. В этом тоже есть преимущество, тем более, что с этим работает высоко квалифицированный и грамотный коллектив коммерческой службы.

Список используемой литературы

Список используемой литературы

2. ПМ 04. ВЫПОЛНЕНИЕ РАБОТ ПО ОДНОЙ ИЛИ НЕСКОЛЬКИМИ ПРОФЕССИЯМИ РАБОЧИХ, ДОЛЖНОСТЯМИ СЛУЖАЩИХ

2. ПМ 04. ВЫПОЛНЕНИЕ РАБОТ ПО ОДНОЙ ИЛИ НЕСКОЛЬКИМИ ПРОФЕССИЯМИ РАБОЧИХ, ДОЛЖНОСТЯМИ СЛУЖАЩИХ2.1 Строение дуговой сталеплавильной печи основные элементы принцип работы.

Дуговая сталеплавильная печь благодаря своим преимуществам предназначена, в основном, для производства легированных высококачественных сталей - коррозионностойких, инструментальных, конструкционных, электротехнических, жаропрочных и др., а такжеразличных сплавов.

Печь ДСП состоит из металлического корпуса в виде кожуха, как правило, цилиндрической формы со сферическим днищем (рис. 2.8, 2.9, 2.10). Изнутри кожух футерован высокоогнеупорными материалами. Плавильное пространство печи сверху перекрывается съемным сводом, огнеупорная кладка которого выполнена в специальном сводовом кольце. В стенах печи имеются одно или два рабочих окна и одно выпускное отверстие с желобом для слива металла и шлака в ковш. Рабочие окна служат для загрузки шлакообразующих, руды, ферросплавов и для ряда технологических операций спуска шлака, взятия проб металла и шлака.

Дуговая печь опирается на два опорных сегмента - люльки, с помощью которых печь может наклоняться в сторону рабочего окна или выпускного отверстия. Наклон печи осуществляется при помощи механизма наклона с электрическим или гидравлически приводом.

Для загрузки шихты в печь свод обычно поднимают к полупорталу и вместе с электродами отворачивают в сторону сливного желоба. Шихта в плавильное пространство опускается с помощью специальной корзины с открывающимся дном. В эти корзины (бадьи) вся шихта укладывается в определенном порядке на шихтовом участке цеха.

К

К моменту завалки загруженная корзина подается к печи с помощью мостового крана, и после отвода от печи свода корзина опускается в плавильное пространство. Замок, закрывающий днище корзины, выдергивается, и корзина с помощью крана выводится из печи. При этом, благодаря раскрытию дна корзины, вся содержащаяся в ней шихта остается на подине печи.

моменту завалки загруженная корзина подается к печи с помощью мостового крана, и после отвода от печи свода корзина опускается в плавильное пространство. Замок, закрывающий днище корзины, выдергивается, и корзина с помощью крана выводится из печи. При этом, благодаря раскрытию дна корзины, вся содержащаяся в ней шихта остается на подине печи.

Рис. 2.8. Схема рабочего пространства дуговой электропечи:

1 - куполообразный свод; 2 - стенки; 3 - желоб;

4 - сталевыпускное отверстие; 5 - электрическая дуга; 6 - сферический под; 7 - рабочее окно; 8 - заслонка; 9 - электроды

Р

ис. 2.9. Дуговая сталеплавильная

ис. 2.9. Дуговая сталеплавильнаяпечь (общий вид)

1 - электрод;

2 - головка электрододержателя;

3 - свод;

4 - подвеска свода;

5 - сводовое кольцо;

6 - цилиндрический кожух;

7 - рабочая площадка;

8 - механизм наклона печи;

9 - желоб для слива стали

Рис. 2.10 Дуговая электрическая печь

1 — электрод; 2 — стойка; 3 — электрошины, 4 — каретка; 5 — электрододержатели; 6 — холодильник; 7 — стальной трос; 8 — механизм передвижения электрода; 9 — стальной кожух печи; 10 — футеровка; 11 — выпускное отверстие; 12 — опора; 13 — сектор наклона печи; 14 — механизм наклона печи; 15 — свод; 16 — рабочая площадка;17 — загрузочное окно; 18 — шпиндель механизма наклона печи; 19 — электродвигатель механизма наклона печи.

Источником тепла в дуговой печи является электрическая дуга, возникающая между электродами и жидким металлом или шихтой при приложении к электродам электрического тока необходимой силы. Дуга представляет собой поток электронов, ионизированных газов и паров металла и шлака. Температура электрической дуги превышает 3000 °С. Дуга, как известно, может возникать при постоянном и переменном токе.

Дуговые печи работают на переменном токе. При горении дуги между электродом и металлической шихтой в первый период плавки, когда катодом является электрод, дуга горит, так как пространство между электродом и шихтой ионизируется за счет испускания электронов с нагретого конца электрода. При перемене полярности, когда катодом становится шихта - металл, дуга гаснет, так как в начале плавки металл еще не нагрет и его температура недостаточна для эмиссии электронов. При последующей перемене полярности дуга вновь возникает, поэтому в начальный период плавки дуга горит прерывисто, неспокойно. После расплавления шихты, когда ванна покрывается ровным слоем шлака, дуга стабилизируется и горит ровно.

2.2 Футеровка дуговой сталеплавильной печи.

Футеровка дуговых сталеплавильных печей состоит из трех основных частей: подины, кладки стен и свода.

Футеровка дуговых сталеплавильных печей состоит из трех основных частей: подины, кладки стен и свода. Основанием футеровки, вмещающим ванну печи, служит подина, играющая существенную роль при плавке стали. Она работает в тяжелых тепловых и механических условиях. На раскаленную подину укладывается при загрузке холодная шихта; подина испытывает резкие температурные колебания, удары и давление, поэтому она должна иметь необходимую механическую прочность при температуре 800—1000°С. При перемешивании жидкой ванны подина

Основанием футеровки, вмещающим ванну печи, служит подина, играющая существенную роль при плавке стали. Она работает в тяжелых тепловых и механических условиях. На раскаленную подину укладывается при загрузке холодная шихта; подина испытывает резкие температурные колебания, удары и давление, поэтому она должна иметь необходимую механическую прочность при температуре 800—1000°С. При перемешивании жидкой ванны подина подвергается размывающему действию расплавленной стали. Наконец, подина должна иметь тепловое сопротивление, достаточное для того, чтобы обеспечить минимальный температурный перепад по глубине ванны. Тепло в печи выделяется в дугах, у поверхности металла, и тепловой поток направлен от поверхности к подине. При установившемся тепловом режиме ванны значение этого теплового потока определяется тепловыми потерями через подину, которые обусловливают температурный перепад по высоте металла. Поэтому подину дуговой печи выполняют из трех слоев (рис. 1.4): внутреннего набивного, необходимого для того, чтобы образовать ванну со стенками, непроницаемыми для жидкого металла; среднего, состоящего из кирпичной огнеупорной кладки и воспринимающего механическую нагрузку от набивного слоя; наружного теплоизоляционного слоя, работающего в более легких тепловых условиях и обеспечивающего необходимое тепловое сопротивление подины.

Для «основных» печей внутренняя и средняя части подины выполняются из магнезита или доломита, для «кислых» печей — из динаса и кварцевого песка. Наружная часть кладки (теплоизоляция) выполняется из шамотового или диатомитового порошка и асбеста. Подину основной дуговой сталеплавильной печи готовят следующим образом: на металлический каркас дна печи укладывают слой листового асбеста толщиной около 20 мм или насыпают слой шамотного или диатомитового порошка толщиной 30—40 мм.

|

| Рис. 1.4. Футеровка дуговой сталеплавильной печи типа ДСП-200: 1 — асбест; 2 — порошок; 3 — шамотный кирпич; 4 — огнеупорный кирпич; 5 — набивной слой; 6 — свод |

Заключение

ЗаключениеВ процессе прохождения учебной практики я расширила, закрепила и углубила теоретические знания путем наглядного наблюдения по технологии производственных процессов и комплексов.

Овладела практическими навыками по изготовлению, наладке и эксплуатации устройств, а также практическая подготовка к дальнейшему теоретическому изучению предметов по специальности.

В результате практики научился:

-

Иметь представление о структуре и характере деятельности предприятия; -

Ознакомилась с принципом работы и характеристиками работы -

Читать техническую документацию, выполнять работы по монтажу и наладке технологического оборудования, пользоваться контрольно-измерительными приборами, защитными средствами; -

Приобрела навыки выполнения простейших технологических операций и устройств промышленной металлургии; -

Ознакомилась с правилами охраны труда и безопасности жизнедеятельности.

Основной задачей на сегодняшний день является – сохранение существующих объемов производства в условиях усилившейся конкуренции. ПАО «Надеждинский металлургический завод» сможет добиться за счет улучшения качества металлопроката и создания условий, которые устраивали бы потребителей. Зарубежные партнеры высоко оценивают качество продукции завода, по их мнению, завод во многом выигрывает именно за счет хорошего качества металла.

Завод имеет возможность поставлять продукцию как крупными партиями, так и мелкими. В этом тоже есть преимущество, тем более, что с этим работает высоко квалифицированный и грамотный коллектив коммерческой службы.

Список используемой литературы

Список используемой литературы-

Беренов А.Д. Горизонтальные машины непрерывного литья заготовок: Обзор. М.: ЦНИИТЭИтяжмаш, 1986. 36 с. -

Герман Э. Непрерывное литье. М.: Металлургиздат, 1961. 814 с. -

А.с. 1007275 (СССР). Способ непрерывного горизонтального литья круглых металлических заготовок и устройство для его осуществления// Нисковских В.М., Беренов А.Д., Крайнев В.П. и др. Опубл. в БИ №11, 1988. -

Патент РФ №2039812. Способ совмещенной непрерывной разливки и деформации металлов и устройство для его осуществления//С.П.Буркин, Е.А.Коршунов, Ю.Н.Логинов. Опубл. в БИ№19, 1995. -

Патент РФ №2100130. Способ непрерывной разливки и прессования металлов и сплавов. //С.П.Буркин -

Электронный источник — Http://Vikipediya.org – электронная энциклопедия -

Положение «О единоличном исполнительном органе» публичного акционерного общества «Надеждинский металлургический завод им. А.К. Серова» утверждено общим собранием акционеров (протокол от 04.07. 2003 г.) -

Устав ПАО «Надеждинский металлургический завод им.А.К.Серова» утв.решением собрания акционеров ОАО «Металлургический завод им.А.К.Серова» (протокол от 05.03.2004г) -

www.serovmet.ru – официальный сайт ОАО «Металлургический завод им.А.К.Серова»