Файл: Классификация центробежных насосов по их конструктивным особенностям.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.12.2023

Просмотров: 39

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство образования и науки

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Тюменский индустриальный университет»

ЛАБОРАТОРНАЯ РАБОТА

по дисциплине ««Гидравлические машины и гидропневмоприводы»

На тему: «Классификация центробежных насосов по их конструктивным особенностям»

Выполнил: студент гр.: ЭДГб(до)з-18-1

Митин Евгений Витальевич

Тюмень, 2020

Цель работы: Изучение существующих конструкций центробежных насосов.

ЗАДАНИЕ

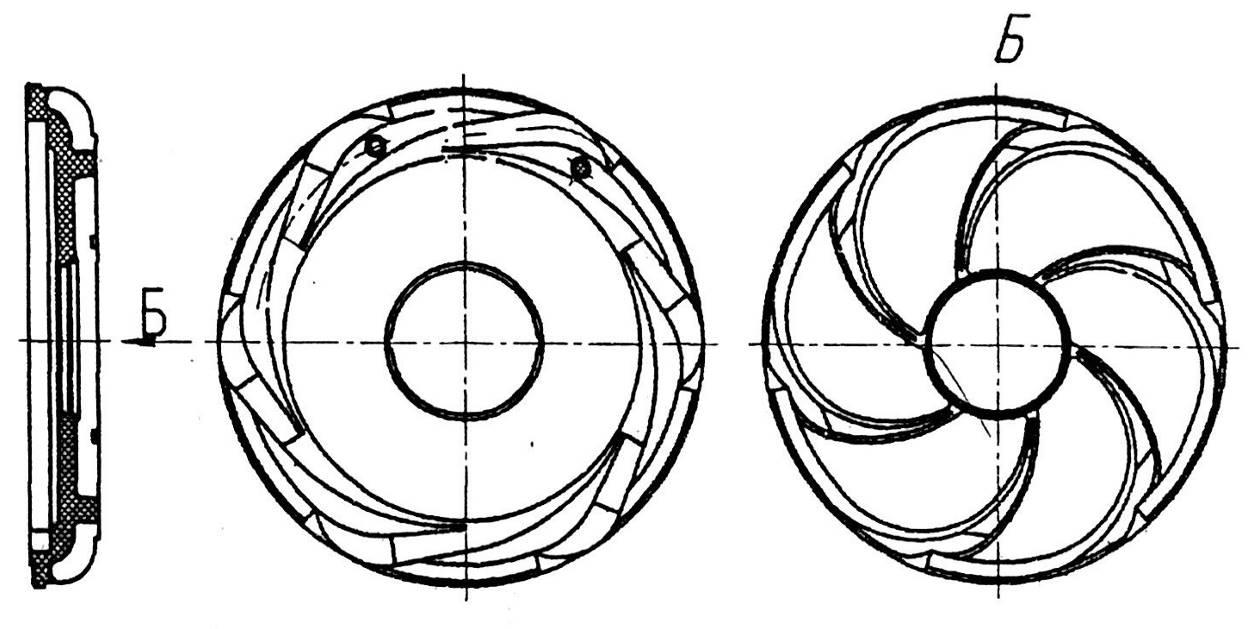

Рабочее колесо

Рабочее колесо является основным органом насоса, в котором происходит преобразование механической энергии привода в гидравлическую энергию перекачиваемой жидкости.

Проточная часть рабочего колеса определяется гидродинамическим расчетом, а высокие точность изготовления и чистота поверхностей являются важнейшим условием получения требуемых параметров.

Габаритные размеры рабочих колес и их количество являются базой всей конструкции насоса.

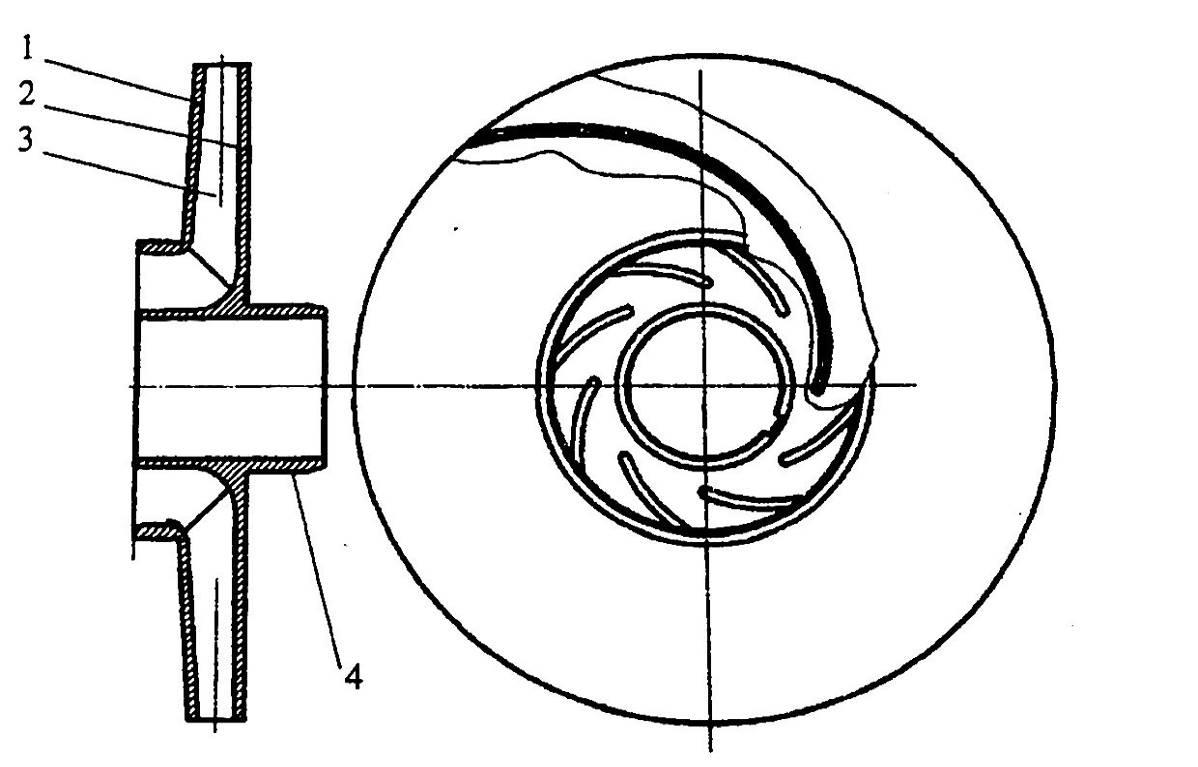

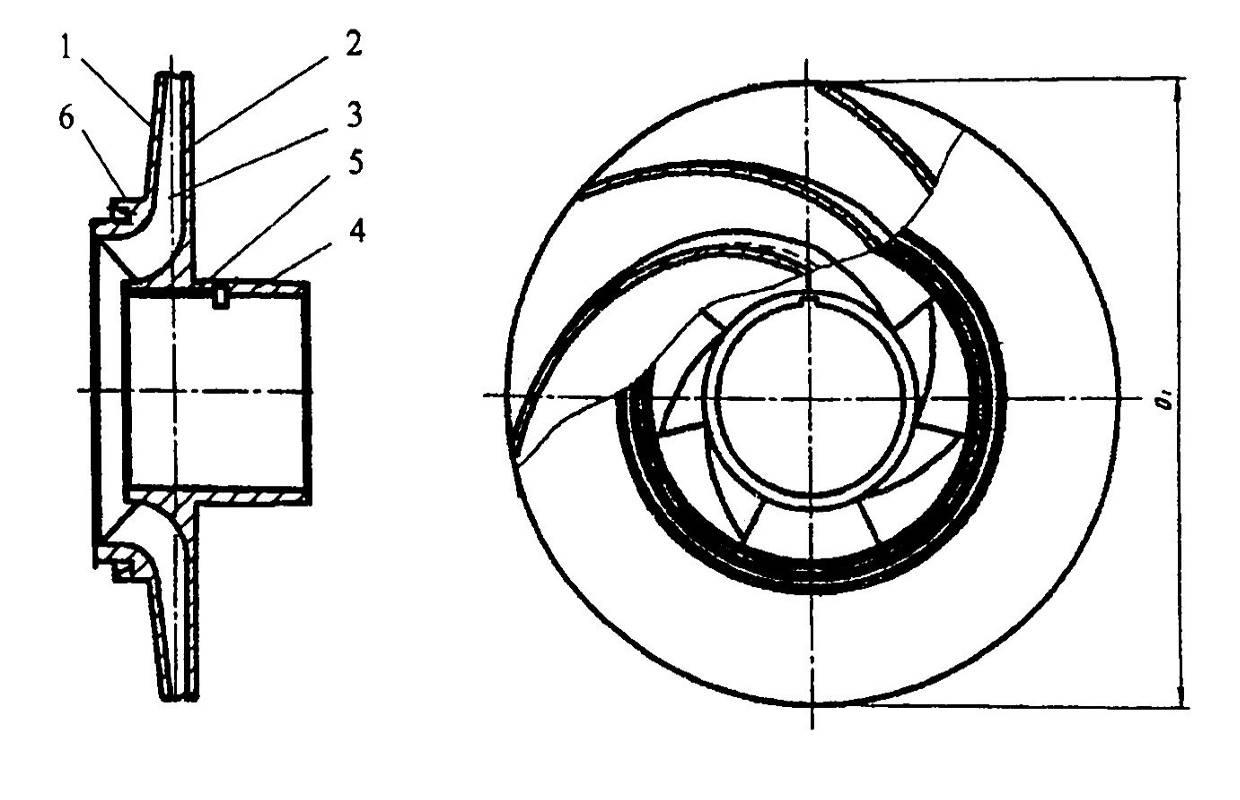

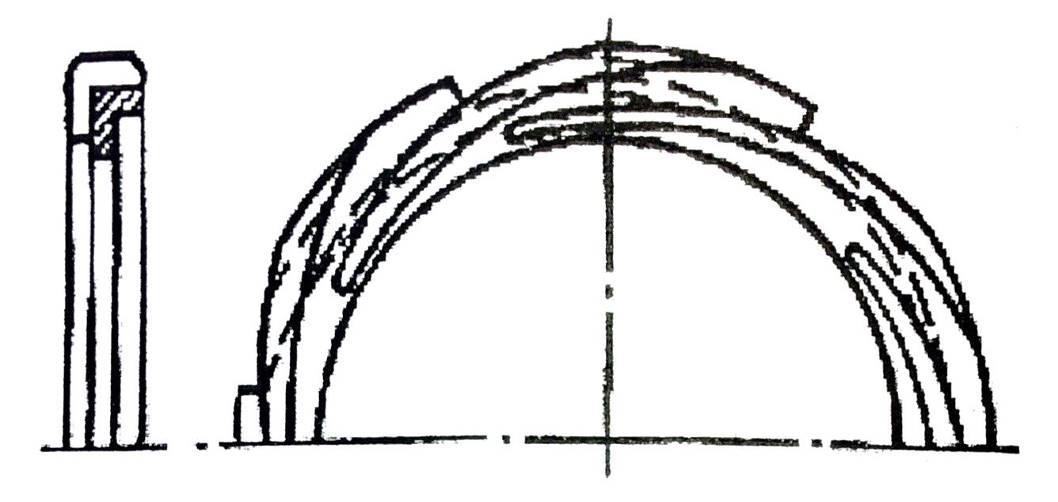

В насосах ЦНС применяются литые рабочие колеса закрытого типа, в которых имеются передний и задний диски. В низконапорных насосах передний диск имеет плоскую внешнюю поверхность (рис. 2.1), а в высоконапорных - на наружной поверхности диска выполняется кольцевой буртик (рис. 2.2) для создания лабиринтного уплотнения.

Рабочие колеса многоступенчатых насосов изготовляются с удлиненной ступицей, что дает возможность избежать применения дистанционных втулок в конструкции ротора. Ступица отливается совместно с рабочим колесом либо приваривается к нему. Для уменьшения перетоков перекачиваемой жидкости по валу шпоночный паз 5 (рис. 2.2) в ступице рабочего колеса выполняется не на всю длину.

Неперпендикулярность торцов ступицы рабочего колеса не должна превышать 0,01—0,02

мм.

Рис. 2.1 - Закрытое рабочее колесо с плоской наружной поверхностью переднего диска:

I - передний диск; 2 - задний диск; 3 - лопатка; 4 – ступица

Рис. 2.2 - Закрытое рабочее колесо с кольцевым буртиком на наружной поверхности переднего диска:

1 - передний диск; 2 - задний диск; 3 - лопатка; 4 - ступица колеса; 5 шпоночный паз; 6 - кольцевой буртик

Направляющий аппарат

Направляющие аппараты в многоступенчатом насосе (отводы) обеспечивают осесимметричный поток жидкости за рабочим колесом, создавая тем самым условия для установившегося относительного движения в области колеса, уменьшают скорость жидкости и преобразуют кинетическую энергию потока, выходящего из колеса, в энергию потенциальную с отводом потока в следующую ступень или к выходному патрубку.

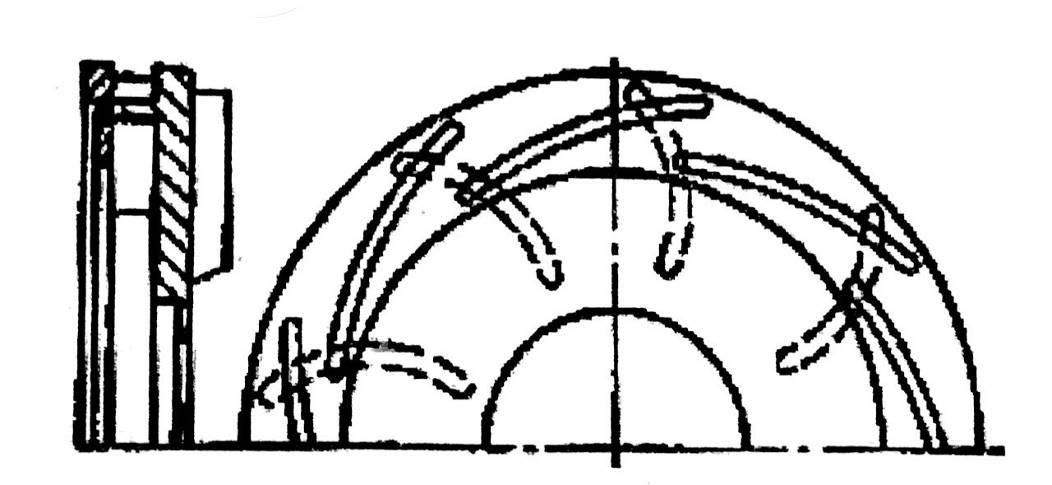

В отечественной практике в насосах ЦНС применяются направляющие аппараты, в которых обратные подводящие каналы разъединены с каналами отвода безлопаточным кольцевым пространством (рис. 2.3).

Рис. 2.3 – Направляющий аппарат с безлопаточным кольцевым пространством (приварной диск условно снят)

В направляющем аппарате (рис. 2.3) периферийная часть лопаточного диффузора переходит в кольцевое колено, в котором поток изменяет свое направление в меридианной плоскости и переходит в каналы лопаточного подвода.

Лопатки диффузорной и подводящей частей отвода выполняют профилированными.

Решетка подводящих каналов работает в сочетании с решеткой диффузорной части и профилируется в соответствии с направлением набегающего потока. Выходные кромки решетки подвода должны обеспечивать расчетную входную циркуляцию на входе в рабочее колесо следующей ступени.

Отвод с кольцевым безлопаточным диффузором (кольцевой отвод), представляет собой плоский радиальный кольцевой канал за рабочим колесом, периферийная часть которого переходит в кольцевое колено, где поток поворачивается в меридианной плоскости ступени насоса. Из кольцевого колена поток попадает на решетку подвода.

Реже применяются направляющие аппараты, в которых каналы диффузорных отводов выполнены в одной детали (рис. 2.4), а обратные подводящие каналы расположены в другой сопрягаемой

детали.

Рис. 2.4 - Направляющий аппарат с раздельными отводящей и подводящей деталями (отводящая часть)

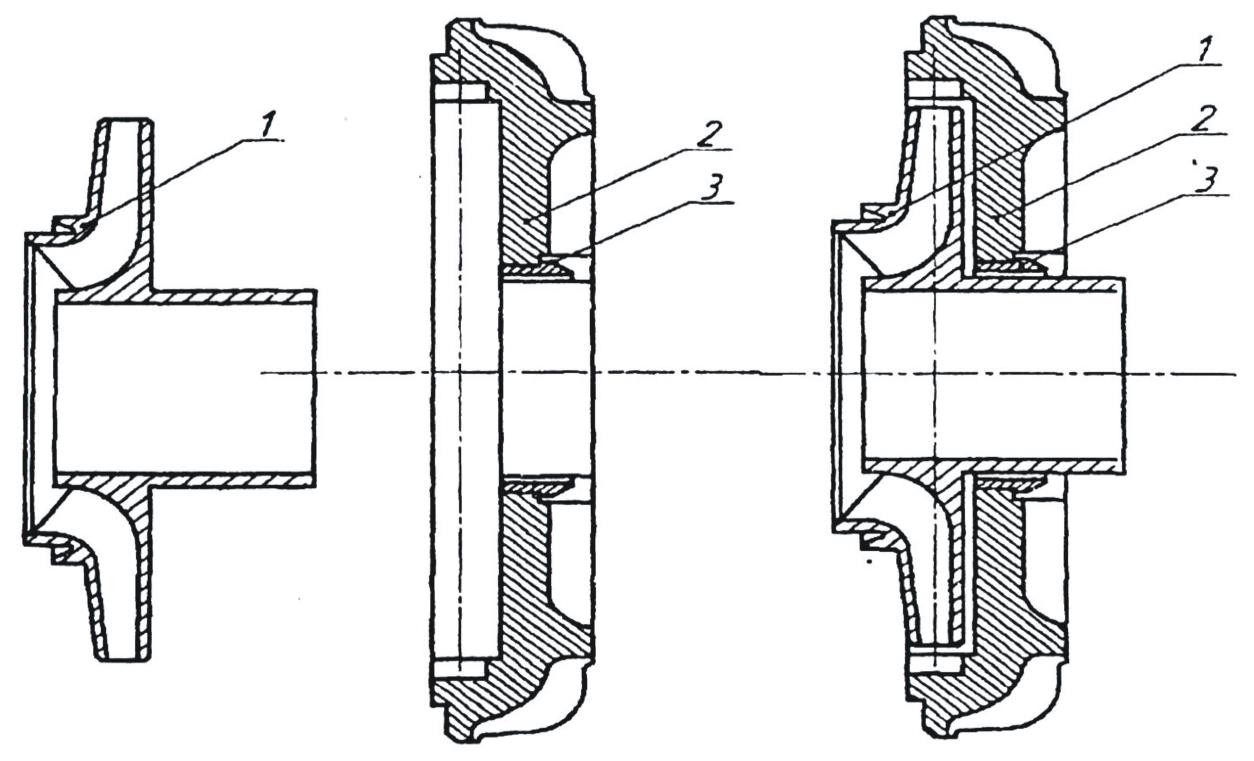

Более совершенной конструкцией и наиболее распространенной в насосах типа ЦНС является направляющий аппарат лопаточного (канального) типа (рис. 2.5), в котором диффузорные отводящие каналы соединены переводными непосредственно с обратными подводящими каналами. В отличие от предыдущего направляющего аппарата данная конструкция выполняется в виде одной литой детали.

В секции насоса направляющий аппарат установлен наружной цилиндрической поверхностью по напряженной или плотной посадке и для предотвращения от возможного проворачивания зафиксирован специальным штифтом или винтом. Во внутренней расточке аппарата устанавливается уплотняющее кольцо 3 (рис. 2.6) межступенчатого уплотнения.

Доля потерь энергии в каналах направляющего аппарата достигает 20-25% от общих потерь в насосе. Это накладывает повышенные требования к точности и чистоте обработки проточной полости направляющего аппарата. Диффузорные отводящие каналы обрабатывают механически, переводные и обратные подводящие каналы зачищают вручную или подвергают электрохимической (электроискровой) обработке. Для предотвращения перетоков жидкости торцовые поверхности аппарата должны быть строго параллельны друг другу и перпендикулярны к оси.

Направляющие аппараты изготавливаются из серого чугуна, углеродистой или легированной стали в зависимости от свойств перекачиваемой жидкости и скорости потока, а также из пластмассы или стекловолокна.

Направляющие аппараты изготавливаются из серого чугуна, углеродистой или легированной стали в зависимости от свойств перекачиваемой жидкости и скорости потока, а также из пластмассы или стекловолокна.На рис. 2.6 показаны в сечении рабочее колесо и направляющий аппарат с уплотнительным кольцом, и ступень в сборе.

Рис. 2.5 – Лопаточный (канальный) отвод

Рис. 2.6 – Элементы ступени и ступень в сборе

1 – рабочее колесо; 2 – направляющий аппарат; 3 – уплотнительное кольцо

Корпус насоса

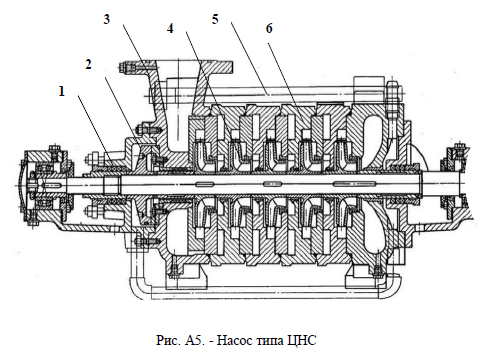

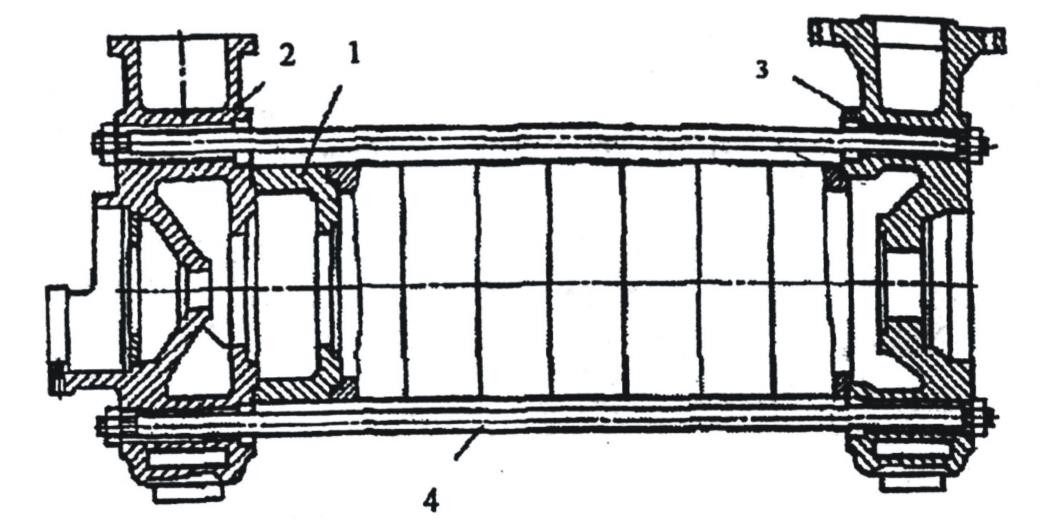

Корпус насоса ЦНС (рис. 2.7) представляет собой набор корпусов секций 1, крышек передней (всасывания) 2 и задней (нагнетания) 3, соединенных между собой стяжными шпильками 4.

Крышки являются базовыми деталями насоса.

В крышках выполнены соответственно приемный и напорный патрубки. Совместно с крышками отлиты опорные лапы, которыми насос фиксируется на фундаментной плите, и к крышкам крепятся корытообразные кронштейны для подшипников. К крышкам на шпильках подсоединяются корпуса концевых уплотнений.

В выходной крышке часто располагается разгрузочное устройство.

Рис. 2.7 – Корпус насоса ЦНС

Секции крышки центрируются на цилиндрических заточках. Уплотнение стыков может осуществляться либо за счет металлического контакта уплотняющих поясков, либо при помощи специальных уплотнительных устройств. Чаще всего применяются уплотнительные кольца из круглого резинового шнура.

Крышки насоса изготовляются либо литыми, либо сварно-литыми. Материал крышек выбирается в зависимости от внутреннего давления. Для давлений до 100 кГс/см2 крышки могут быть отлиты из серого чугуна, для более высоких давлений - из углеродистой или малолегированной стали. В местах уплотнений секций на крышках может быть предусмотрена наплавка нержавеющими электродами для предупреждения размыва при возникновении неплотности в стыке.

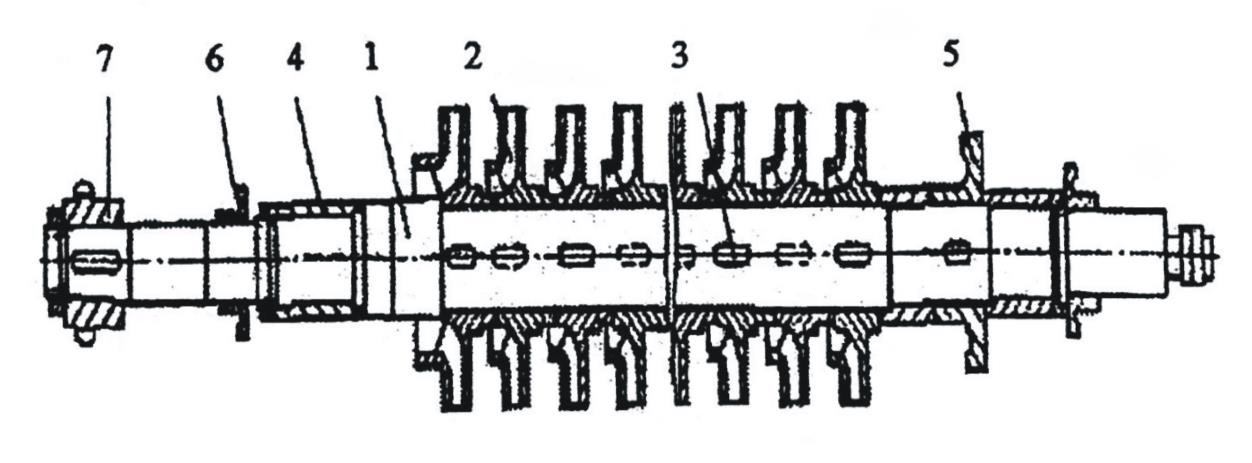

Ротор насоса

Ротор многоступенчатого насоса представляет собой отдельный комплектный узел, состоящий из вала 1, рабочих колес 2 со шпонками 3,

защитных втулок 4, разгрузочного диска 5, отражательных колец 6, полумуфты 7 и других мелких деталей, закрепленных на валу (рис. 2.8).

защитных втулок 4, разгрузочного диска 5, отражательных колец 6, полумуфты 7 и других мелких деталей, закрепленных на валу (рис. 2.8).Рис. 2.8 – Ротор

Базовой деталью ротора является вал 1 (рис. 2.8), на который посажены все вращающиеся детали насоса. Назначение вала – передать вращение рабочим колесам.

При работе насоса на его вал действует знакопеременная нагрузка. Максимальный диаметр его находится в месте посадки рабочих колес, дальше к обоим концам ступенчато уменьшается для установки втулок и других деталей ротора. Посадочные размеры вала выполнены по второму- третьему классу точности. Уступ для упора рабочих колес должен быть выполнен строго перпендикулярно оси насоса. Оси шпоночных пазов должны лежать в плоскости, проходящей через ось вала. В многоступенчатых насосах шпоночные пазы 3 (рис. 2.8) располагаются поочередно с обеих сторон вала для уменьшения дисбаланса ротора.

Шейки вала под подшипники скольжения подвергают поверхностной закалке. Для их обработки применяют доводочные операции: наружное хонингование или суперфинишную обработку.

В качестве заготовок для валов применяют прокат или поковку. Заготовки валов крупных насосов должны проходить дефектоскопию для выявления скрытых дефектов.

Вал насоса должен иметь достаточную прочность и жесткость, при которых гарантируется отсутствие недопустимых деформаций, нарушающих устойчивую работу ротора. Для высокооборотных многоступенчатых насосов жесткость является определяющим параметром при выборе размера вала.

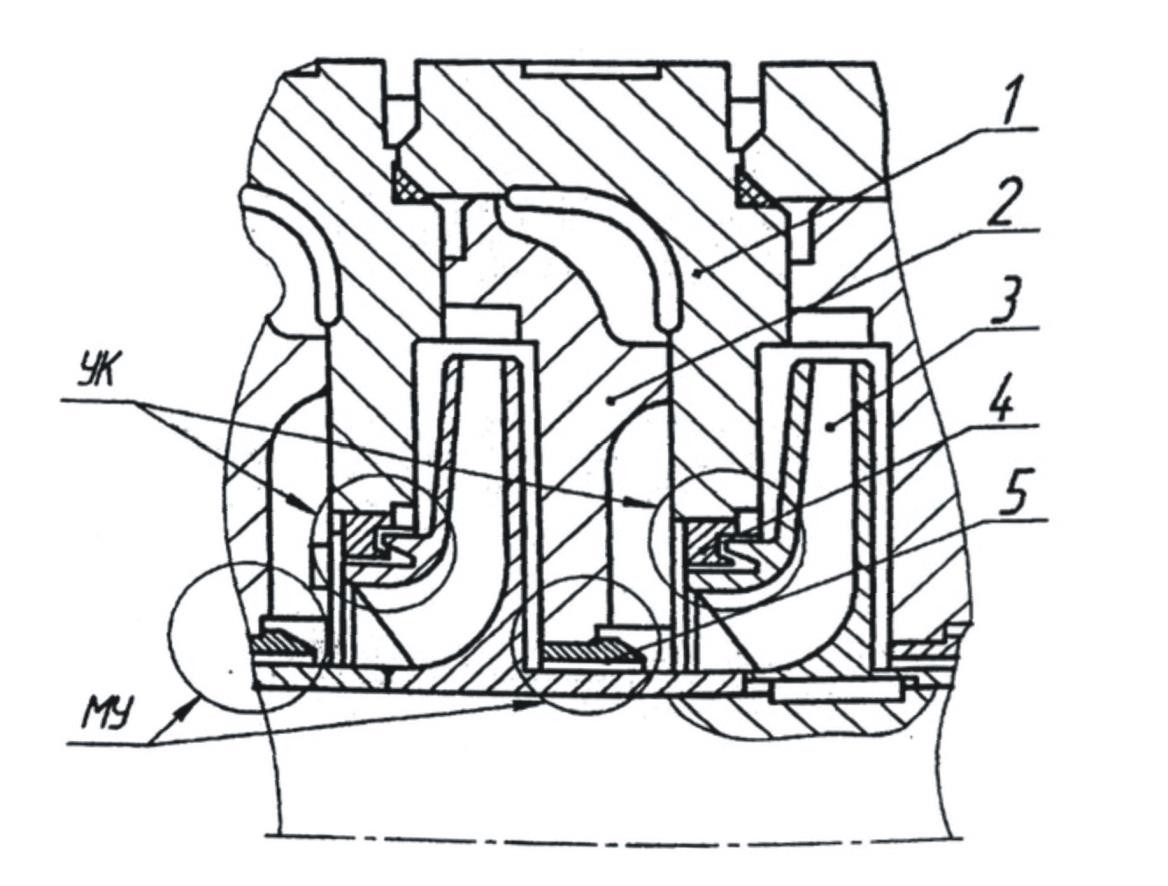

Уплотнения рабочих колес и межсекционные уплотнения

Каждая секция (ступень) насоса ЦНС имеет в своем составе два уплотнения: переднее уплотнение рабочего колеса и межсекционное уплотнение. На рис. 2.9 показаны места уплотнений, отделяющие внутренние полости насоса с разными давлениями жидкости.

В корпусных деталях насоса устанавливаются неподвижные уплотнительные кольца. Между уплотнительными поясками рабочих колес и кольцами образуется кольцевая щель, в которой происходит дросселирование давления протекающей жидкости. Уплотнительные кольца, как правило, винтами крепятся к корпусным деталям. При этом принимаются меры к предотвращению самоотвинчивания винтов в процессе работы. Во избежание изгиба фланца уплотняющего кольца по внешнему его диаметру выполняется упорный бурт шириной 2-4 мм.

Если уплотнительные кольца устанавливаются без крепления винтами, то вместо фланца выполняется небольшой буртик. Кольцо устанавливается в корпусе по неподвижной посадке и фиксируется винтами от проворачивания. Аналогичным образом устанавливаются кольца межсекционных уплотнений.

Рис. 2.9 – Межсекционные уплотненеия и уплотнения рабочих колес: 1- корпус секции; 2 – направляющий аппарат; 3 - рабочее колесо; 4,5 – кольца уплотнительные; УК – уплотнение рабочего колеса; МУ – межсекционное уплотнение

Длина щели в уплотнениях зависит от ряда факторов: геометрии проточной части ступени, межступенного расстояния, технологических возможностей изготовления и т.д.