Файл: Производственная автоматика и технологические защиты процесса производства.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.12.2023

Просмотров: 64

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

сырья промежуточных и конечных продуктов, что особенно важно для производства, где обращаются горючие газы и жидкости.

Нарушение пропорции смеси этих веществ с воздухом или взаимного их соотношения (сероводород – воздух в печах дожига при производстве серы, кислород – этилен в реакторах при получении полиэтилена высокого давления и т.п.) может привести к взрыву, аварии, пожару. Существенное значение для таких производств имеет также контроль состава атмосферы с точки зрения токсичности и взрывоопасности, особенно в связи с интенсификацией технологических процессов и развитием нефтехимической и химической промышленности, в которых необходимо своевременное обнаружение горючих газов и паров в воздухе производственных помещений в концентрациях, значительно меньших взрывоопасных, и их локализация.

Обычные лабораторные анализы дают информацию только о промежуточном состоянии процесса, и, как правило, со значительным опозданием в отношении оперативной оценки сложившейся ситуации.

Автоматический аналитический контроль обеспечивает определение концентрации контролируемого компонента в анализируемой смеси, результат измерения прибор показывает или записывает, а в отдельных случаях выдает светозвуковой сигнал.

Прибор, автоматически или полуавтоматически определяющий количественный или качественный состав анализируемого вещества на основе измерения параметров, характеризующих его физические или физико-химические свойства, называется, а н а л и з а т о р о м.

Полуавтоматический анализатор (индикатор) – устройство, предполагающее в своей работе наличие ручных операций по периодическому забору анализируемой смеси и в дополнительной обработке результатов анализа. Приборы такого типа не могут применяться в качестве элементов регулирующих систем и систем защиты.

Автоматический анализатор действует полностью автоматически и может служить в качестве элементов автоматических регулирующих систем, а также может быть использован в схемах автоматической защиты. Он представляет собой стационарное устройство непрерывного действия.

По принципу действия анализаторы разделяют на две группы. Анализаторы, основанные на физических принципах измерения, – это приборы, измеряющие некоторую физическую величину, зависимость которой от химического состава анализируемого вещества точно определена. Важным свойством этих анализаторов является то, что при измерении не происходит количественных изменений анализируемой смеси. Недостатком физических анализаторов является зависимость значений физических величин от давления, температуры и концентрации сопутствующих компонентов.

Анализаторы, основанные на физико–химических принципах измерения, измеряют параметры, сопровождающие химическую реакцию, в которой либо определяемое вещество участвует само, либо оно оказывает существенное влияние на химическую реакцию.

По числу определяемых компонентов анализаторы разделяются на одно- и многокомпонентные.

По физическому (агрегатному) состоянию анализируемого вещества анализаторы разделяются на анализаторы жидкостей, твердых веществ и газоанализаторы. Наиболее широко распространены газоанализаторы. Они могут быть объединены в зависимости от использования тех или иных физико-химических свойств определяемых веществ в следующие группы: тепловые, термохимические, термомагнитные, фотоколориметрические, оптико–акустические, спектральные, хромотографические.

Среди большого числа технологических процессов можно выделить группу пожаро- и взрывоопасных, которые при определённых условиях, возникающих вследствие нарушения требований регламента, выходят в аварийные режимы с последующими взрывами и пожарами. Такие технологические процессы являются пожаро- и взрывоопасными и могут протекать в двух различных режимах:

I – нормальном функционировании;

II – предаварийном состоянии.

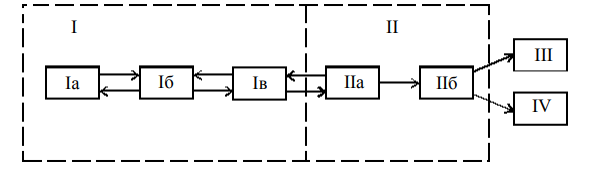

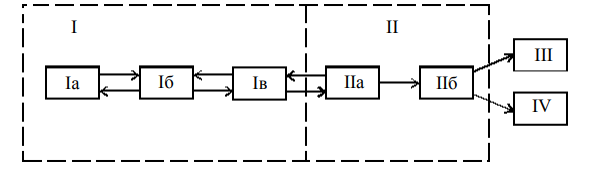

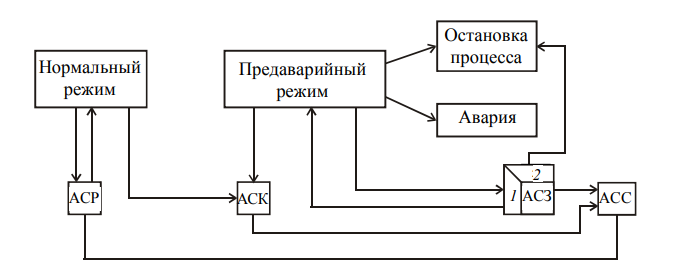

В режиме нормального функционирования технологического процесса различают три состояния (рис. 7.1):

нормальное протекание процесса, когда все определяющие параметры соответствуют заданным (рис. 7.1; Iб);

отклонение определяющих параметров в сторону уменьшения опасности (рис. 7.1; Iа;);

отклонение определяющих параметров в сторону увеличения опасности (рис. 7.1; Iв).

Рис. 7.1. Состояния пожаро и взрывоопасного технологического процесса:

I – нормальный режим; II – предаварийное состояние;

III – остановка процесса; IV – аварийное состояние

При этом все отклонения в режиме I находятся в заданных пределах, обусловленных необходимой точностью поддержания определяющих параметров. При нарушении технологического режима процесс переходит в предаварийное состояние (II), характеризующееся значительными отклонениями параметров от заданных пределов в сторону увеличения опасности. В предаварийном состоянии, характерном для процессов, можно выделить две фазы: в первой фазе (рис. 7.1, IIа) возможен возврат процесса к

нормальному режиму, во второй (рис. 7.1, IIб) развитие аварийной ситуации становится необратимым. В последнем случае необходимо прекратить ведение процесса (III). Если не принять мер, способствующих прекращению развития аварийной ситуации и возвращению процесса к режиму нормального функционирования, то возникает авария (IV), имеющая различные последствия (загазованность помещения и территории объекта, взрыв, пожар и т.п.). Особенность протекания пожаро- и взрывоопасных технологических процессов предопределяет требования к АСУ такими процессами.

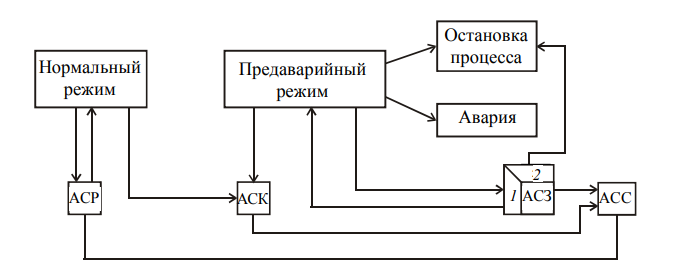

Для обеспечения управления технологическими процессами в предаварийном режиме АСУТП должны включать, кроме систем автоматического контроля (АСК), регулирования (АСР), систем сигнализации (АСС), системы автоматической защиты (АСЗ) (рис. 7.2).

Рис. 7.2. Схема управления потенциально пожаро- и взрывоопасным

технологическим процессом:

АСР – автоматическая система регулирования; АСК – автоматическая система контроля;

АСЗ – автоматическая система защиты; АСС – автоматическая система сигнализации:

1 – режим работы АСЗ на предотвращение аварии; 2 – режим работы АСЗ

по ликвидации аварии

В предаварийном режиме, который наступает, когда АСР не может справиться с возвратом процесса к нормальному режиму или вследствие отказа АСР, процесс управляется АСЗ. Она должна обеспечить безаварийное ведение процесса либо путём его возврата в нормальный режим 1, либо путём его остановки 2. Если входные параметры АСР выбираются исходя из условий оптимизации производства, то входные параметры АСЗ (параметры защиты) должны характеризовать нахождение объекта в предаварийном режиме.

Таким образом, АСУ пожаро- и взрывоопасными технологическими процессами может быть реализована путём создания автономных АСР, АСК, АСС, и АСЗ (см. рис. 7.2) или применением автономных АСР, АСЗ и управляющей вычислительной машины (УВМ).

Общие принципы построения систем автоматической защиты

Системы автоматической аварийной защиты представляют собой совокупность элементов и устройств, с помощью которых контролируются параметры процессов, протекающих в защищаемом объекте, и выдача сигналов в критических ситуациях и использование их для предотвращения аварий, взрывов и пожаров путём переключения режима работы объекта, остановки оборудования, проведения аварийного стравливания или слива горючего вещества, вызова обслуживающего персонала и выдачи ему необходимой информации о причинах и обстоятельствах возникновения отклонений от нормальной работы.

В функции АСЗ входит анализ предаварийного состояния и степени развития аварийной ситуации, а также выбор управляющих защитных воздействий.

В зависимости от конкретных условий применения АСЗ должны обеспечить:

возможность обнаружения любых опасных ситуаций в объекте защиты по контролируемой совокупности параметров;

прекращение хода контролируемого процесса в опасном направлении для любой возможной аварийной ситуации в объекте защиты;

высокое быстродействие, создающее возможность своевременного выполнения противоаварийных действий;

высокую чувствительность к контролируемому параметру;

стабильность характеристик во времени, т.е. сведение к минимуму влияния таких явлений, как старение и утомляемость отдельных элементов;

минимальное влияние внешних факторов (температуры, влажности, атмосферного давления, ударов, операций, электрических помех и т.п.);

минимальное обратное влияние на объект защиты при нормальных значениях контролируемого параметра;

безотказность в условиях длительной непрерывной работы (устройства защиты должны обладать более высокой надёжностью, чем объект защиты);

высокую перегрузочную способность;

взаимозаменяемость (повторимость характеристик), обеспечивающую возможность замены вышедших из строя элементов без существенной перестройки системы защиты;

возможность использования стандартных и унифицированных элементов;

взрывонепроницаемость;

удобство и простоту монтажа, настройки и обслуживания;

минимальное потребление энергии в дежурном режиме.

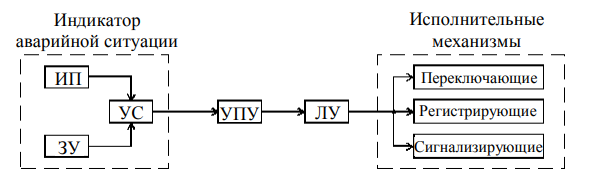

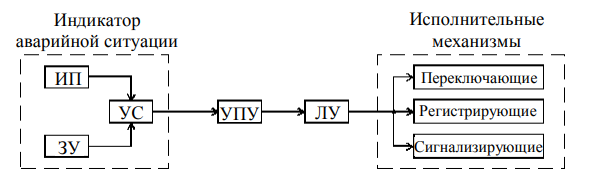

Несмотря на большое разнообразие устройств защиты, применяемых в различных областях техники, они строятся по общим законам и в них почти всегда удаётся выявить следующие основные элементы; ИАС – индикаторы аварийных ситуаций; ИП – измерительные преобразователи;

УС– устройства сравнения; УПУ – усилительно-преобразующие устройства; ЛУ – логические устройства; ИМ – исполнительные механизмы; ЗУ– задающие устройства.

На рис. 7.3 приведена блочная схема устройства защиты. В индикаторе аварийных ситуаций текущее значение контролируемого параметра, воспринимаемого ИП, сравнивается в УС с заданием, которое задаётся за датчиком и определяет допустимые граничные значения.

Рис. 7.3. Блочная схема устройства защиты

На объектах химии, нефтехимии, нефтепереработки и т.д. используются унифицированные системы аварийной защиты производств от аварий, взрывов и пожаров. Основой таких систем автоматической защиты являются унифицированные приборы-датчики, предназначенные для измерения концентраций горючих или токсичных паров и газов в воздухе производственных помещений, а также для измерения таких параметров, как температура, давление, уровень и т.п., отклонение которых от заданного значения по регламенту может привести к аварии, взрыву, пожару. Информация о результатах измерения в виде аналогового или дискретного электрического сигнала от приборов-датчиков через коммутирующие сигналы поступает в приемно-логические устройства, в которых по определенному алгоритму вырабатываются командные сигналы на сигнализирующие и исполнительные устройства.

Устройство аварийной сигнализации представляет собой многоканальный автоматический стационарный прибор непрерывного действия нормального исполнения с искробезопасными входными цепями, предназначенный для приема сигналов от датчиков аварийности и представления их оператору на световом табло. Устройство работает в комплекте с контактными датчиками взрывозащищенного исполнения, а также с датчиками обычного исполнения, при условии, что эти датчики не имеют собственного источника питания. Входными параметрами устройства являются:

замыкание нормально-открытого контакта датчика;

размыкание нормально-закрытого контакта.

Устройство имеет ряд входов с выходами на световое табло по каждому каналу и звуковую сигнализацию. На табло информация представляется в виде цифр и символов. Принцип действия устройства основан на преобразовании неэлектрических параметров аварийных ситуаций технологических процессов в светозвуковые сигналы с помощью логических схем на полупроводниковых элементах.

Устройство аварийной и предупредительной сигнализации представляет собой автоматическое стационарное логическое устройство постоянного циклического действия нормального исполнения, предназначенное для приема сигналов от датчиков аварийного отклонения параметров и представления их оператору на средствах цифровой и преобразовательной индикации.

Нарушение пропорции смеси этих веществ с воздухом или взаимного их соотношения (сероводород – воздух в печах дожига при производстве серы, кислород – этилен в реакторах при получении полиэтилена высокого давления и т.п.) может привести к взрыву, аварии, пожару. Существенное значение для таких производств имеет также контроль состава атмосферы с точки зрения токсичности и взрывоопасности, особенно в связи с интенсификацией технологических процессов и развитием нефтехимической и химической промышленности, в которых необходимо своевременное обнаружение горючих газов и паров в воздухе производственных помещений в концентрациях, значительно меньших взрывоопасных, и их локализация.

Обычные лабораторные анализы дают информацию только о промежуточном состоянии процесса, и, как правило, со значительным опозданием в отношении оперативной оценки сложившейся ситуации.

Автоматический аналитический контроль обеспечивает определение концентрации контролируемого компонента в анализируемой смеси, результат измерения прибор показывает или записывает, а в отдельных случаях выдает светозвуковой сигнал.

Прибор, автоматически или полуавтоматически определяющий количественный или качественный состав анализируемого вещества на основе измерения параметров, характеризующих его физические или физико-химические свойства, называется, а н а л и з а т о р о м.

Полуавтоматический анализатор (индикатор) – устройство, предполагающее в своей работе наличие ручных операций по периодическому забору анализируемой смеси и в дополнительной обработке результатов анализа. Приборы такого типа не могут применяться в качестве элементов регулирующих систем и систем защиты.

Автоматический анализатор действует полностью автоматически и может служить в качестве элементов автоматических регулирующих систем, а также может быть использован в схемах автоматической защиты. Он представляет собой стационарное устройство непрерывного действия.

По принципу действия анализаторы разделяют на две группы. Анализаторы, основанные на физических принципах измерения, – это приборы, измеряющие некоторую физическую величину, зависимость которой от химического состава анализируемого вещества точно определена. Важным свойством этих анализаторов является то, что при измерении не происходит количественных изменений анализируемой смеси. Недостатком физических анализаторов является зависимость значений физических величин от давления, температуры и концентрации сопутствующих компонентов.

Анализаторы, основанные на физико–химических принципах измерения, измеряют параметры, сопровождающие химическую реакцию, в которой либо определяемое вещество участвует само, либо оно оказывает существенное влияние на химическую реакцию.

По числу определяемых компонентов анализаторы разделяются на одно- и многокомпонентные.

По физическому (агрегатному) состоянию анализируемого вещества анализаторы разделяются на анализаторы жидкостей, твердых веществ и газоанализаторы. Наиболее широко распространены газоанализаторы. Они могут быть объединены в зависимости от использования тех или иных физико-химических свойств определяемых веществ в следующие группы: тепловые, термохимические, термомагнитные, фотоколориметрические, оптико–акустические, спектральные, хромотографические.

-

Учебный вопрос №4 - Автоматическая защита технологических процессов. (10 мин)

Среди большого числа технологических процессов можно выделить группу пожаро- и взрывоопасных, которые при определённых условиях, возникающих вследствие нарушения требований регламента, выходят в аварийные режимы с последующими взрывами и пожарами. Такие технологические процессы являются пожаро- и взрывоопасными и могут протекать в двух различных режимах:

I – нормальном функционировании;

II – предаварийном состоянии.

В режиме нормального функционирования технологического процесса различают три состояния (рис. 7.1):

нормальное протекание процесса, когда все определяющие параметры соответствуют заданным (рис. 7.1; Iб);

отклонение определяющих параметров в сторону уменьшения опасности (рис. 7.1; Iа;);

отклонение определяющих параметров в сторону увеличения опасности (рис. 7.1; Iв).

Рис. 7.1. Состояния пожаро и взрывоопасного технологического процесса:

I – нормальный режим; II – предаварийное состояние;

III – остановка процесса; IV – аварийное состояние

При этом все отклонения в режиме I находятся в заданных пределах, обусловленных необходимой точностью поддержания определяющих параметров. При нарушении технологического режима процесс переходит в предаварийное состояние (II), характеризующееся значительными отклонениями параметров от заданных пределов в сторону увеличения опасности. В предаварийном состоянии, характерном для процессов, можно выделить две фазы: в первой фазе (рис. 7.1, IIа) возможен возврат процесса к

нормальному режиму, во второй (рис. 7.1, IIб) развитие аварийной ситуации становится необратимым. В последнем случае необходимо прекратить ведение процесса (III). Если не принять мер, способствующих прекращению развития аварийной ситуации и возвращению процесса к режиму нормального функционирования, то возникает авария (IV), имеющая различные последствия (загазованность помещения и территории объекта, взрыв, пожар и т.п.). Особенность протекания пожаро- и взрывоопасных технологических процессов предопределяет требования к АСУ такими процессами.

Для обеспечения управления технологическими процессами в предаварийном режиме АСУТП должны включать, кроме систем автоматического контроля (АСК), регулирования (АСР), систем сигнализации (АСС), системы автоматической защиты (АСЗ) (рис. 7.2).

Рис. 7.2. Схема управления потенциально пожаро- и взрывоопасным

технологическим процессом:

АСР – автоматическая система регулирования; АСК – автоматическая система контроля;

АСЗ – автоматическая система защиты; АСС – автоматическая система сигнализации:

1 – режим работы АСЗ на предотвращение аварии; 2 – режим работы АСЗ

по ликвидации аварии

В предаварийном режиме, который наступает, когда АСР не может справиться с возвратом процесса к нормальному режиму или вследствие отказа АСР, процесс управляется АСЗ. Она должна обеспечить безаварийное ведение процесса либо путём его возврата в нормальный режим 1, либо путём его остановки 2. Если входные параметры АСР выбираются исходя из условий оптимизации производства, то входные параметры АСЗ (параметры защиты) должны характеризовать нахождение объекта в предаварийном режиме.

Таким образом, АСУ пожаро- и взрывоопасными технологическими процессами может быть реализована путём создания автономных АСР, АСК, АСС, и АСЗ (см. рис. 7.2) или применением автономных АСР, АСЗ и управляющей вычислительной машины (УВМ).

Общие принципы построения систем автоматической защиты

Системы автоматической аварийной защиты представляют собой совокупность элементов и устройств, с помощью которых контролируются параметры процессов, протекающих в защищаемом объекте, и выдача сигналов в критических ситуациях и использование их для предотвращения аварий, взрывов и пожаров путём переключения режима работы объекта, остановки оборудования, проведения аварийного стравливания или слива горючего вещества, вызова обслуживающего персонала и выдачи ему необходимой информации о причинах и обстоятельствах возникновения отклонений от нормальной работы.

В функции АСЗ входит анализ предаварийного состояния и степени развития аварийной ситуации, а также выбор управляющих защитных воздействий.

В зависимости от конкретных условий применения АСЗ должны обеспечить:

возможность обнаружения любых опасных ситуаций в объекте защиты по контролируемой совокупности параметров;

прекращение хода контролируемого процесса в опасном направлении для любой возможной аварийной ситуации в объекте защиты;

высокое быстродействие, создающее возможность своевременного выполнения противоаварийных действий;

высокую чувствительность к контролируемому параметру;

стабильность характеристик во времени, т.е. сведение к минимуму влияния таких явлений, как старение и утомляемость отдельных элементов;

минимальное влияние внешних факторов (температуры, влажности, атмосферного давления, ударов, операций, электрических помех и т.п.);

минимальное обратное влияние на объект защиты при нормальных значениях контролируемого параметра;

безотказность в условиях длительной непрерывной работы (устройства защиты должны обладать более высокой надёжностью, чем объект защиты);

высокую перегрузочную способность;

взаимозаменяемость (повторимость характеристик), обеспечивающую возможность замены вышедших из строя элементов без существенной перестройки системы защиты;

возможность использования стандартных и унифицированных элементов;

взрывонепроницаемость;

удобство и простоту монтажа, настройки и обслуживания;

минимальное потребление энергии в дежурном режиме.

Несмотря на большое разнообразие устройств защиты, применяемых в различных областях техники, они строятся по общим законам и в них почти всегда удаётся выявить следующие основные элементы; ИАС – индикаторы аварийных ситуаций; ИП – измерительные преобразователи;

УС– устройства сравнения; УПУ – усилительно-преобразующие устройства; ЛУ – логические устройства; ИМ – исполнительные механизмы; ЗУ– задающие устройства.

На рис. 7.3 приведена блочная схема устройства защиты. В индикаторе аварийных ситуаций текущее значение контролируемого параметра, воспринимаемого ИП, сравнивается в УС с заданием, которое задаётся за датчиком и определяет допустимые граничные значения.

Рис. 7.3. Блочная схема устройства защиты

-

Учебный вопрос №5 - Системы аварийной сигнализации и защиты. (10 мин).

На объектах химии, нефтехимии, нефтепереработки и т.д. используются унифицированные системы аварийной защиты производств от аварий, взрывов и пожаров. Основой таких систем автоматической защиты являются унифицированные приборы-датчики, предназначенные для измерения концентраций горючих или токсичных паров и газов в воздухе производственных помещений, а также для измерения таких параметров, как температура, давление, уровень и т.п., отклонение которых от заданного значения по регламенту может привести к аварии, взрыву, пожару. Информация о результатах измерения в виде аналогового или дискретного электрического сигнала от приборов-датчиков через коммутирующие сигналы поступает в приемно-логические устройства, в которых по определенному алгоритму вырабатываются командные сигналы на сигнализирующие и исполнительные устройства.

Устройство аварийной сигнализации представляет собой многоканальный автоматический стационарный прибор непрерывного действия нормального исполнения с искробезопасными входными цепями, предназначенный для приема сигналов от датчиков аварийности и представления их оператору на световом табло. Устройство работает в комплекте с контактными датчиками взрывозащищенного исполнения, а также с датчиками обычного исполнения, при условии, что эти датчики не имеют собственного источника питания. Входными параметрами устройства являются:

замыкание нормально-открытого контакта датчика;

размыкание нормально-закрытого контакта.

Устройство имеет ряд входов с выходами на световое табло по каждому каналу и звуковую сигнализацию. На табло информация представляется в виде цифр и символов. Принцип действия устройства основан на преобразовании неэлектрических параметров аварийных ситуаций технологических процессов в светозвуковые сигналы с помощью логических схем на полупроводниковых элементах.

Устройство аварийной и предупредительной сигнализации представляет собой автоматическое стационарное логическое устройство постоянного циклического действия нормального исполнения, предназначенное для приема сигналов от датчиков аварийного отклонения параметров и представления их оператору на средствах цифровой и преобразовательной индикации.