Файл: Расчет процесса роста, легирования и синтеза полупроводниковых соединений.docx

Добавлен: 07.12.2023

Просмотров: 27

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

| Dтигля | F, см2 | kэфф | kи | kоб |

| Dтигля 1 = 6 см | 25,14 | 0,09115 | 1,15205 | 1,24320 |

| Dтигля 2 = 8 см | 47,13 | 0,09115 | 2,16009 | 2,25124 |

| Dтигля 3 = 10 см | 75,4 | 0,09115 | 3,45614 | 3,54729 |

Для нахождения площади испарения F воспользуемся формулой (2):

Полученные значения представлены в таблице 3. Далее вычислим начальную концентрацию примеси в расплаве. Используем при решении следующие выражения:

Здесь

– удельное сопротивление кристалла ГЭФ-4,8, которое равно 1,8 Ом

– удельное сопротивление кристалла ГЭФ-4,8, которое равно 1,8 Ом  см;

см;  – элементарный электрический заряд, равный 1,6

– элементарный электрический заряд, равный 1,6  1019 Кл;

1019 Кл;  =

=  – концентрация носителей заряда в кристалле;

– концентрация носителей заряда в кристалле;  – подвижность электронов (электронный тип проводимости в кристалле ГЭФ), равная 3300 см2/(В

– подвижность электронов (электронный тип проводимости в кристалле ГЭФ), равная 3300 см2/(В  с);

с);  – равновесный коэффициент распределения, равный 3

– равновесный коэффициент распределения, равный 3  10-3;

10-3;

– скорость кристаллизации, равная 0,5 мм/мин;

– толщина диффузионного слоя;

– толщина диффузионного слоя;  – коэффициент диффузии, равный 5,5

– коэффициент диффузии, равный 5,5 10-5 см2/с;

10-5 см2/с;  – кинематическая вязкость расплава, равная 1,35

– кинематическая вязкость расплава, равная 1,35  10-3 см2/с;

10-3 см2/с;  – скорость вращения кристалла относительно тигля, равная 50 об/мин. Получим CT = 4,328 ·1015 см-3.

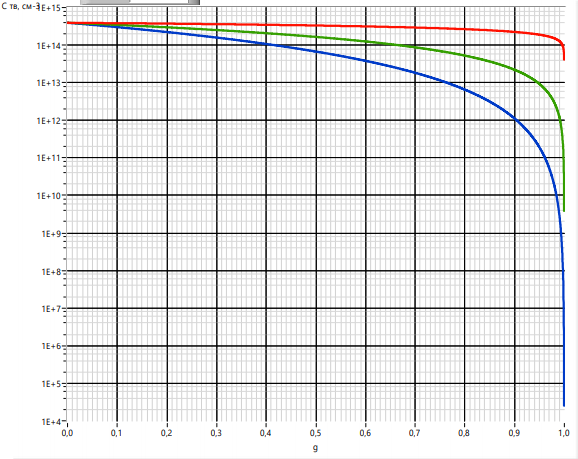

– скорость вращения кристалла относительно тигля, равная 50 об/мин. Получим CT = 4,328 ·1015 см-3.Построим зависимость Cтв = f(g) для кристалла ГЭФ-4,8:

1 кривая – 1й вариант

2 кривая – 2й вариант

3 кривая – 3й вариант

Рис. 7. Зависимость Cтв(g) для кристалла ГЭФ-4,8

1 – при Dтигля = 6 см, 2 – при Dтигля = 8 см, 3 – при Dтигля = 10 см

5. Построить зависимость Cтв = f(g) для кристалла ГЭФ-4,8 при следующих параметрах технологического процесса: cкорость вращения кристалла относительно тигля 50 об/мин; диаметр кристалла 2 см; диаметр тигля 10 см; скорость кристаллизации 0,5; 6; 10 мм/мин. Начальную концентрацию примеси в расплаве взять из пункта 4. Построить графики зависимости kэфф и kоб от скорости кристаллизации.

Таблица 4

Расчетные данные пункта 5 лабораторной работы

| f, мм/мин | kэфф | kи | kоб |

| f1 | 0,09115 | 3,45614 | 3,54729 |

| f2 | 0,32527 | 0,28801 | 0,61328 |

| f3 | 0,6016 | 0,17281 | 0,77441 |

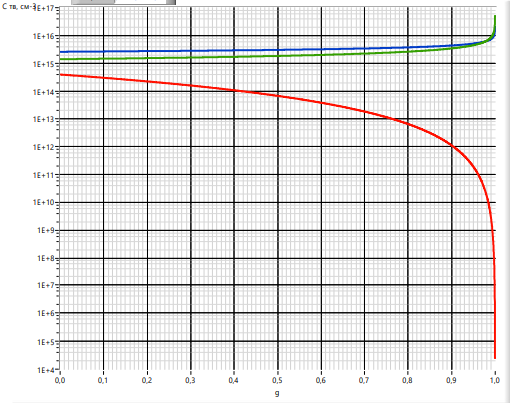

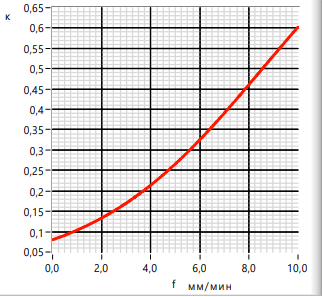

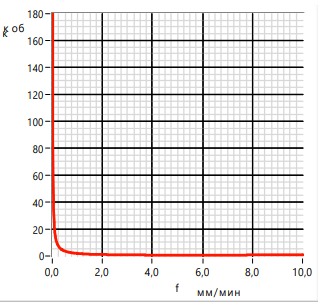

Построим графики зависимостей Cтв = f(g) для кристалла ГЭФ-4,8, kэфф и kоб от скорости кристаллизации.

1 кривая – 3й вариант

2 кривая – 2й вариант

3 кривая – 1й вариант

Рис. 8. Зависимость Cтв(g) для кристалла ГЭС-1,8

1 – при f = 0,5 мм/мин, 2 – при f = 6 мм/мин, 3 – при f = 10 мм/мин

|  |

| Рис. 9. Зависимость kэфф от f (мм/мин) | Рис. 10. Зависимость kоб от f(мм/мин) |

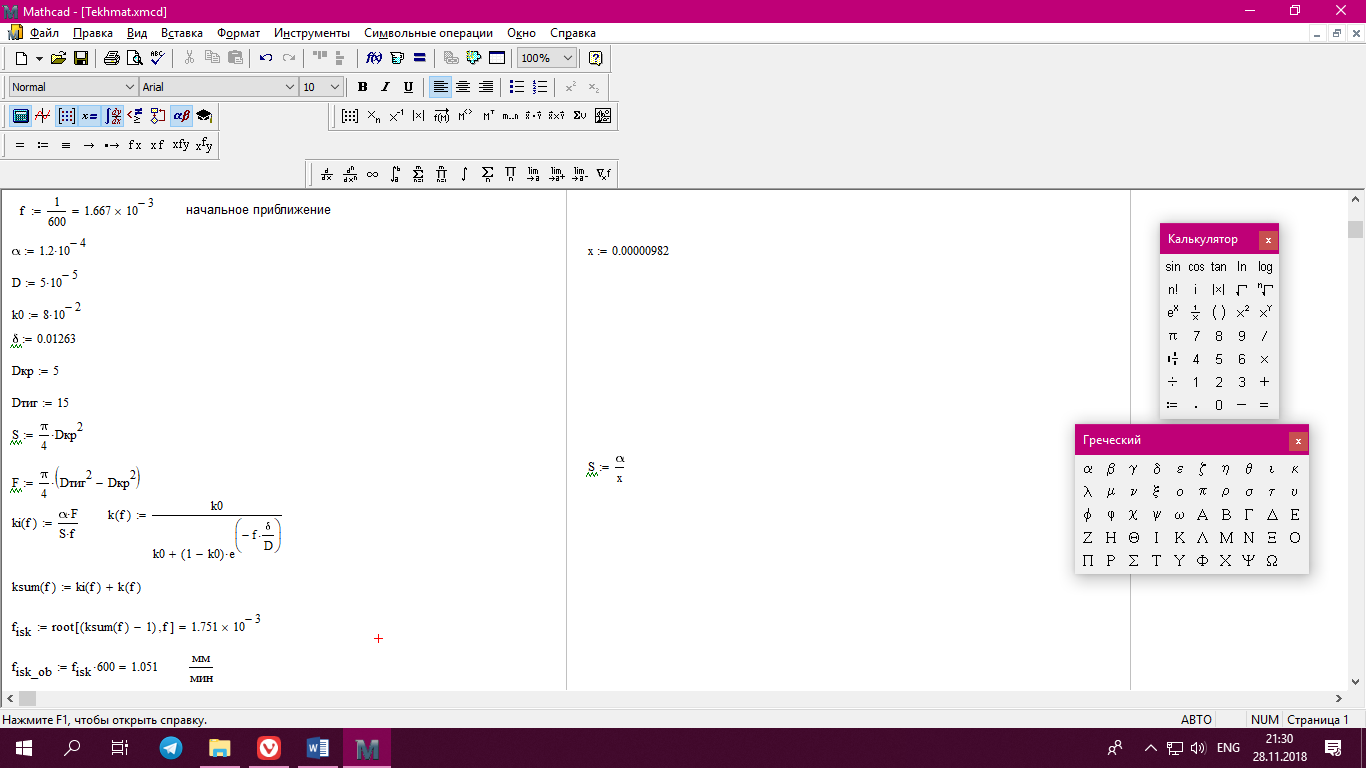

6. Определить технологический режим выращивания кристалла, в котором реализуется метод компенсационного испарения.

Здесь

– коэффициент испарения;

– коэффициент испарения;  – линейный коэффициент испарения, равный 1,2

– линейный коэффициент испарения, равный 1,2  10-4 см/с;

10-4 см/с;  – площадь поверхности испарения;

– площадь поверхности испарения; – поперечное сечение кристалла.

– поперечное сечение кристалла.

| α | 1,2 · 10-4 м/c |

| Dтиг | 15 см |

| Dкр | 5 см |

| k0 | 8·10-2 |

| D | 5·10-5 см-2/c |

| w | 5,235 рад/c |

| Ѵ | 1,35·10-3 см2/c |

| f | 1,051 мм/мин |

При таких величинах параметров технологического процесса реализуется метод компенсационного испарения.

Вывод.

В ходе лабораторной работы были получены зависимости, необходимые для понимания основ легирования кристаллов при их выращивании методом Чохральского. Построены зависимости:

1) концентрации примеси As в Si в твердой фазе при различных скоростях кристаллизации. Результаты построения представлены на рисунке 2. Видно, что увеличение скорости кристаллизации кристалла влечет за собой рост начального уровня концентрации примеси в кристалле. При этом наблюдается рост концентрации с увеличением доли примеси в кристалле.

2) концентрации примеси As в Si в твердой фазе при различных скоростях вращения кристалла относительно тигля. Результаты построения представлены на рисунке 4. Очевидно, что увеличение скорости кристаллизации кристалла приводит к тому, что происходит снижение начальной величины концентрации примеси в кристалле. Увеличение доли примеси является фактором, приводящим к увеличению ее концентрации в кристалле.

3) концентрации примеси P в Ge в твердой фазе при разных диаметрах тигля. Результаты построения представлены на рисунке 7. Можно сказать, что увеличение значения Dтиг приводит к более сильной скорости снижения концентрации примеси в кристалле с увеличением ее доли в нем. Стоит отметить, что происходит именно спад Cтв.

4) концентрации примеси P в Ge в твердой фазе при различных скоростях кристаллизации. Результаты построения представлены на рисунке 8. Видно, что увеличение скорости кристаллизации кристалла влечет за собой рост начального уровня концентрации примеси в кристалле. При этом наблюдается рост концентрации с увеличением доли примеси в кристалле при kоб < 1 и спад при kоб > 1. При этом исходя из формулы (7), следует то, что между значениями скоростей кристаллизации 0,5 мм/мин и 6 мм/мин находится такое ее значение, которое приводит к равенству выражения – единице. Это является знаком того, что кристалл однородно легирован примесью. Совокупность параметров технологического процесса, приводящих к этому, определяет так называемый метод компенсационного испарения.