ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.12.2023

Просмотров: 98

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Метод Бринелля не может быть применен для определения твердости листовых образцов толщиной менее 1 мм, а так же для испытания твердости более НВ 450, т.к. в этом случае может произойти деформирование самого шарика.

Достоинством метода Бринелля является простота и точность испытания. Он используется для определения твердости структурно-неоднородных материалов (чугуна, не закаленной стали), цветных металлов.

1.3 Определение твердости по Роквеллу

Для испытания твердых материалов используется метод Роквелла

Схема определения твердости по методу Роквелла.

По методу Роквелла твердость металлов определяетсявдавливаем в испытываемый образец стального шарика диаметром 1,588 мм или конуса с углом при вершине 120° под действием двух последовательно прилагаемых нагрузок: предварительной Р0 = 10 кгс и основной Р1 = 50 кгс (шкала А), 90 кгс (шкала В) и 140 кгс (шкала С). Согласно ГОСТу 9013-59 общая нагрузка Р, равная сумме предварительной Р0 и основной Р1 нагрузкам, при определении твердости вдавливанием стального шарика составляет 100 кгс (шкала В), а при вдавливании конуса – 60 кгс (шкала А) или 150 кгс (шкала С).

Число твердости по Роквеллу – величина относительная, равная разности глубин отпечатков, полученных действием общей и предварительной нагрузок. Числа твердости по Роквеллу обозначаются HR и выражаются формулами:

при измерении по шкалам А и С:

HRA (HRC) = 100 – e;

при измерении по шкале В:

HRB = 130 – e.

Величина e определяется по формуле определяется по формуле

где h – глубина отпечатка под действием общей нагрузки Р, мм;

h0 - глубина отпечатка под действием предварительной нагрузки, мм;

0,002 – цена деления индикатора твердомера, мм

Таким образом, единица твердости по Роквеллу – безразмерная величина, соответствующая осевому перемещению индентора на 0,002 мм. На практике этой формулой не пользуются. При предварительном нагружении, равном 10 кгс, стрелку индикатора увеличивают на 0, тем самым, после снятия основной нагрузки, получают величину e. Шкала индикатора проградуирована в единицах твердости.

1.4 Определение твердости по Виккерсу.

Способ применяют для определения твердостей малой толщины и тонких поверхностных слоѐв в испытываемую поверхность (класс шероховатости не ниже 0,16 по ГОСТ 2789-73, т.е. образец шлифованный или даже полированный) вдавливают четырехгранную алмазную пирамиду.

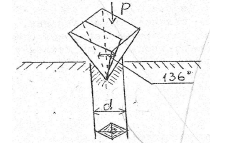

Схема определения твердости по методу Виккерса.

Твердость по Виккерсу обозначают HV и определяют по формуле

где Р – нагрузка на пирамиду;

α – угол на вершине пирамиды между противоположными еѐ гранями, равный 136°;

d – средняя величина двух диагоналей отпечатка, измеряемых после снятия нагрузки, мм.

С уменьшением толщины материала нагрузку снижают. Максимальная нагрузка 100 кгс, далее 50,0; 30,0; 20,0; 10,0; 5,0; 2,0; 1,0.

В соответствии с принятой нагрузкой обозначают твердость, например HV5 свидетельствует об использовании нагрузки 5 кгс. Значение твердости по Виккерсу определяется по специальным таблицам исходя из величины диагонали отпечатка.

Микротвердость определяют при вдавливании алмазной пирамиды (метод Виккерса) под небольшой нагрузкой (от 5 до 100 гс). Таким образом определяют твердость отдельных структурных составляющих сплавов и изделий мелких размеров. Прибор состоит из механизма для вдавливания интентора и металлографического микроскопа. Микротвердость определяют по той же формуле:

где Р – нагрузка, гс;

d – диагональ отпечатка, мкм.

(образцы для измерений подготавливают как микрошлифы).

2 Оборудование и материалы.

Твердомеры типа ТШ-2М, ТК-2М, микроскоп МПБ-2 для измерения диаметра отпечатка, комплект образцов из отожженной и закаленной стали, эталонный образец, напильники, наждачные круг и бумага, полировальный станок, таблицы соответствия между числами твердости

3 Экспериментальная часть

3.1 Схемы твердомеров.

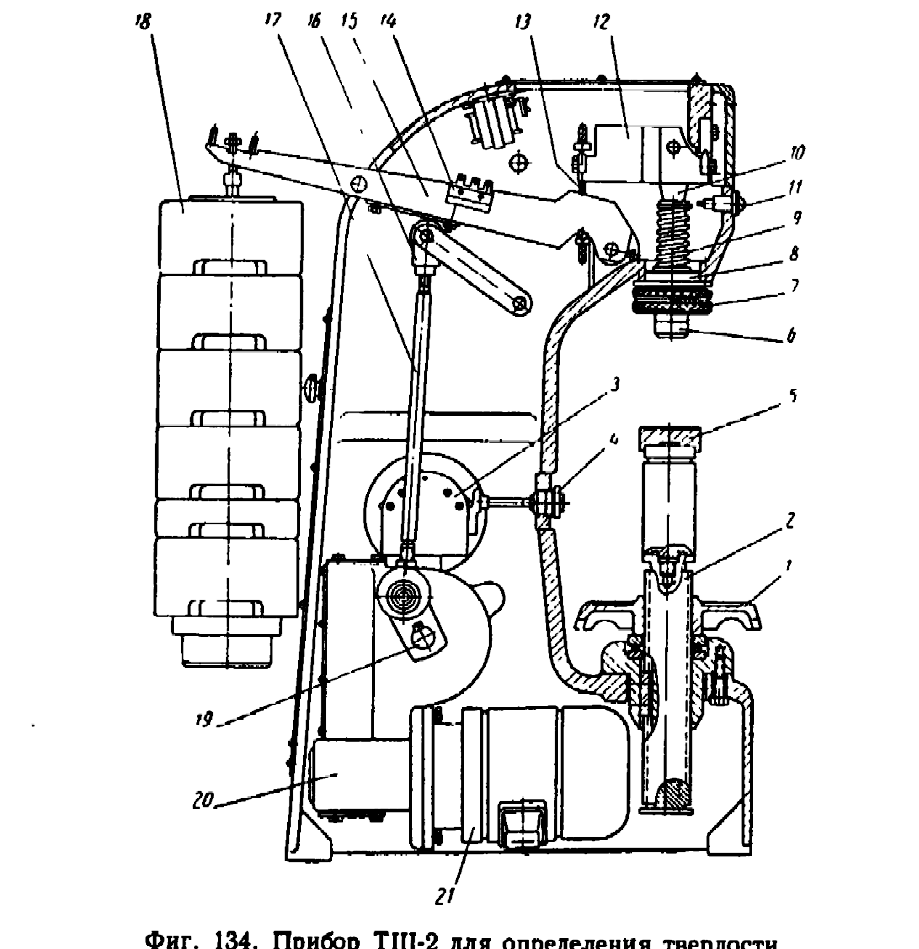

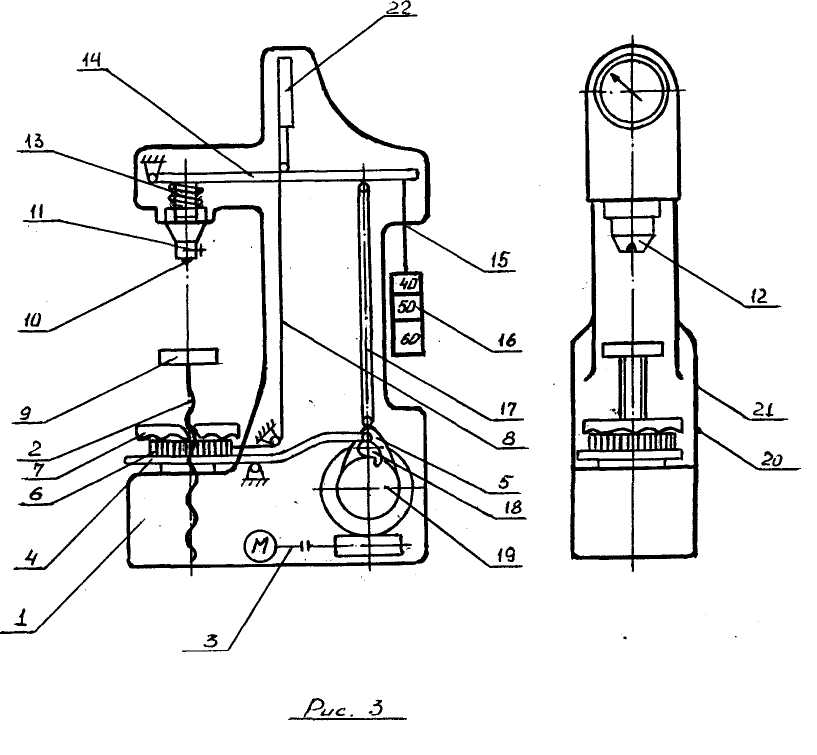

3.1.1 Схема твердомера ТШ-2М и её описание.

Во втулке массивной чугунной станины смонтирован подъёмный винт 2, на котором устанавливаются сменные опорные столики 5 для укладки испытуемых образцов. Этот винт может подниматься и опускаться вращением маховика 1.

В головке прибора установлена пружина 9, опирающаяся на шпиндель 10, для приложения к образцу предварительной нагрузки в 100 кгс, чтобы предотвратить возможность смещения образца во время испытания.

Эта пружина прижимает втулку 8 к конусному седлу, а шпиндель 10 - к средней призме рычага 12. При поднятии образца к наконечнику втулка снимается с конуса и шпиндель без трения вдавливает шарик в испытуемую поверхность. Рычажная система с передаточным отношением 1:50, размещённая в верхней части станины, вдавливает наконечник 6 с шариком в образец.

Для призмы грузовых рычагов 12 и 15 второго рода, соединённых серьгой 13, предусмотрены самоустанавливающиеся опоры. К рычагу 15 подвешиваются сменные грузы 18, комбинируя которые можно воспроизвести нагрузки 187,5; 250; 500; 750; 1000 или 3000 кгс.

Приложение и снятие нагрузок осуществляется кривошипным механизмом, состоящим из кривошипа 19, шатуна 17 и вилки 16. Кривошип приводится во вращение от электродвигателя 21 через червячный двухступенчатый редуктор 20 с общим передаточным отношением 1:1600. Изменением направления вращения кривошипа после заданного промежутка времени и автоматическим выключением электродвигателя управляет электрическое реле с микровыключателем.

Продолжительность выдержки образца под нагрузкой устанавливается за счёт изменения угла поворота кривошипа до переключения на обратный ход. Время холостого поворота кривошипа с момента отрыва шатуна от рычага до встречи с ним при его обратном ходе равно продолжительности выдержки образца под нагрузкой, которое отмечается сигнальной электролампой 11, включаемой микропереключателем 14, расположенным на рычаге 15.

Продолжительность выдержки может устанавливаться по шкале 3 перед началом серии испытаний.

Наконечник на шпинделе защищён регулируемым упорным стальным чехлом 7, упрощающим и ускоряющим работу на приборе, так как при нём нет необходимости медленно подводить испытуемый образец к шарику.

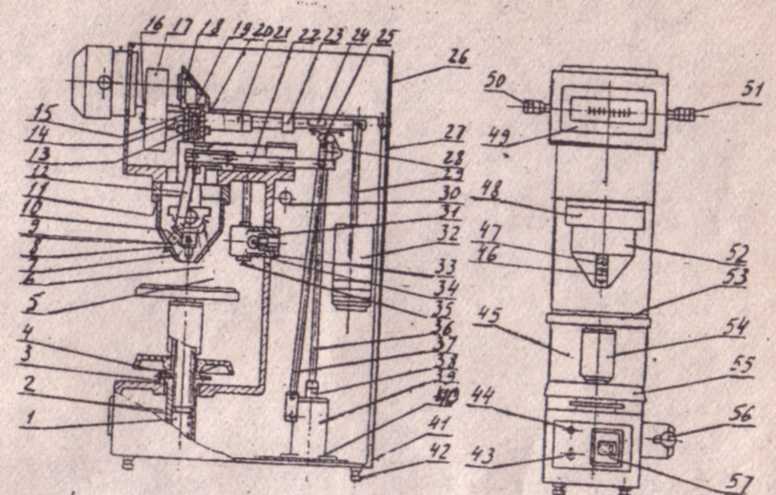

3.1.2 Схема твердомера ТК-2М и её описание.

В конструкцию прибора (рисунок 2) входят следующие основные механизмы, смонтированные в чугунном, литом корпусе (1): грузовой рычаг (14), нагрузки и измерения глубины отпечатка индикатором (22), шток (17), с помощью которого прикладывают и снимают испытательную нагрузку.

Механизм подъема (2) со сменными столами (9) для установки испытуемого изделия. В приборе применен механизм нагружения рычажного типа с передаточным отношением 1:20, расположенный в верхней части корпуса(1). Пружина (13) создает предварительную нагрузку 10 кгс (100 Н). Ограничитель (12) позволяет прикладывать предварительную нагрузку без наблюдения за показаниями индикатора. Точную установку индикатора (10) на нуль производят барабаном (6), смонтированном в механизме подъема, и тросом (8). Весь процесс испытания осуществляется с помощью привода (3), работающего от двигателя типа АОЛ - 011 - 4. Привод состоит из одноступенчатого червячного редуктора и кулачка (5), профиль которого рассчитан на проведение испытания с циклом 5 с. Кулачок включается собачкой (18) и зубчатым колесом (19), работой которого управляет клавиша (4).

По окончании цикла испытания кулачковый блок автоматически отключается переключателем (20) только при длительных перерывах в работе прибора. Передача от привода к грузовому рычагу осуществляется штоком (17). Механизм подъема (2) состоит из винта, маховика (7), столов (9) и служит для подъема и опускания испытуемого изделия. Цикл испытания происходит следующим образом: нажимая на клавишу (4), освобождают собачку (18), которая входит в зацепление с зубчатым колесом кулачкового блока. Вращаясь, кулачковый блок через шток (17) отпускает грузовой рычаг, прикладывая тем самым испытательную нагрузку к наконечнику. При повороте кулачкового блока на 1 оборот шток возвращает грузовой рычаг в первоначальное положение, и снимают с наконечника приложенную нагрузку.

3.1.3 Схема твердомера 2137 ТУ и её описание.

1 - винт подъемный; 2 - втулка; 3 - болт; 4 - подшипник; 5 - упор; 6 - каретка; 7 - зеркало светоделительное; 8 - наконечник испытательный; 9 - шайба; 10 - винт; 11 - винт; 12 - рычаг; 13 - окуляр; 14 - гайка; 15 - шпиндель; 16 - гайка; 17 - противовес; 18 - головка; 19 - гайка; 20 - винт; 21 - рычаг; 22 - планка; 23 - груз; 24 - микропереключателе; 25 - планка; 26 - крышка; 27 - крышка; 28 - кронштейн; 29 - подвеска грузовая; 30 - заглушка; 31 - патрон; 32 - набор грузов; 33 - осветитель; 34 - винт; 35 - винт; 36 - штанга; 37 - тяга; 38 - втулка; 39 - демпфер; 41 - болт заземления; 42 - болт; 43 - тумблер СЕТЬ; 44 - лампа ВЫДЕРЖКА; 45 - корпус;: 46 - объектив; 47 - винт; 48 - кольцо; 49 - головка измерительная; 50 - винт; 51 -

винт микрометрический; 52 - упор; 53 - стол; 54 - стакан; 55 - маховик; 56 - рукоятка; 57 - реле времени.

3.2 Методика выполнения работы.

3.2.1 Порядок работы на твердомере Бринелля.

1. Познакомиться с устройством прибора и методикой измерения на нем твердости.

2. Выбрать диаметр шарика, величину нагрузки и время выдержки.

3. Подготовить прибор к измерению твердости.

4. Подготовить образец к испытанию. Испытываемую поверхность зачистить шлифовальной бумагой.

5. Установить образец на испытательный стол так, чтобы центр от источника располагался от края образца на расстоянии не менее 2,5 d, а между двумя отпечатками не менее 4 d. Подвести образец к шарику до упора (полного сжатия пружины) с помощью маховика. Вращением по часовой стрелке гайки 9 опустить ограничитель, прижимая к образцу.

6. Нажать пусковую кнопку.

7. По окончании испытания (после того, как погаснет лампочка и остановится эл. двигатель) вращением маховика опустить стол и снять образец.

8. Повторить испытание еще раз.

9. Определить с помощью микроскопа диаметр отпечатка и определить число твердости НВ по таблице и по формуле.

10. Определить приблизительное значение предела прочности при растяжении.

11. По таблице определенное число перевести в твердость по Роквеллу.

12. Полученные данные занести в таблицу.

3.2.2 Порядок работы на твердомере Роквелла.

1. Выбрать шкалу прибора (А, В, С) в зависимости от предполагаемой твердости образца, вида индентора и нагрузки.

2. Подготовить образец к испытанию. При выборе места испытания необходимо следить, чтобы расстояние от центра отпечатка до края образца или до центра другого отпечатка было не менее 3 мм.

3. Установить образец на столе прибора и вращением маховика по часовой стрелке поднять его до соприкосновения с наконечником. Продолжать подъем стола до тех пор, пока малая стрелка индикатора не станет против нанесенной на циферблате красной точки, а большая стрелка не займет вертикальное положение. В этот момент, обеспечивается создание предварительной нагрузки Р0 10 кгс.

4. Вращением барабана повернуть циферблат индикатора до совмещения стрелки с 0 шкалы С или цифрой 30 шкалы В.

5. Нажатием клавиши включают привод механизма основного нагружения. Большая стрелка при этом вращается по часовой стрелке. После прекращения движения стрелки определяют число твердости по Роквеллу, т.е. цифру, на которую указывает на шкале циферблата большая стрелка.