ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.12.2023

Просмотров: 97

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Если наконечником является шарик, отсчет делают по красной шкале, если конус - по черной.

6. Разгружают образец, для чего вращают маховик против часовой стрелки, при этом стол прибора с образцом опускается.

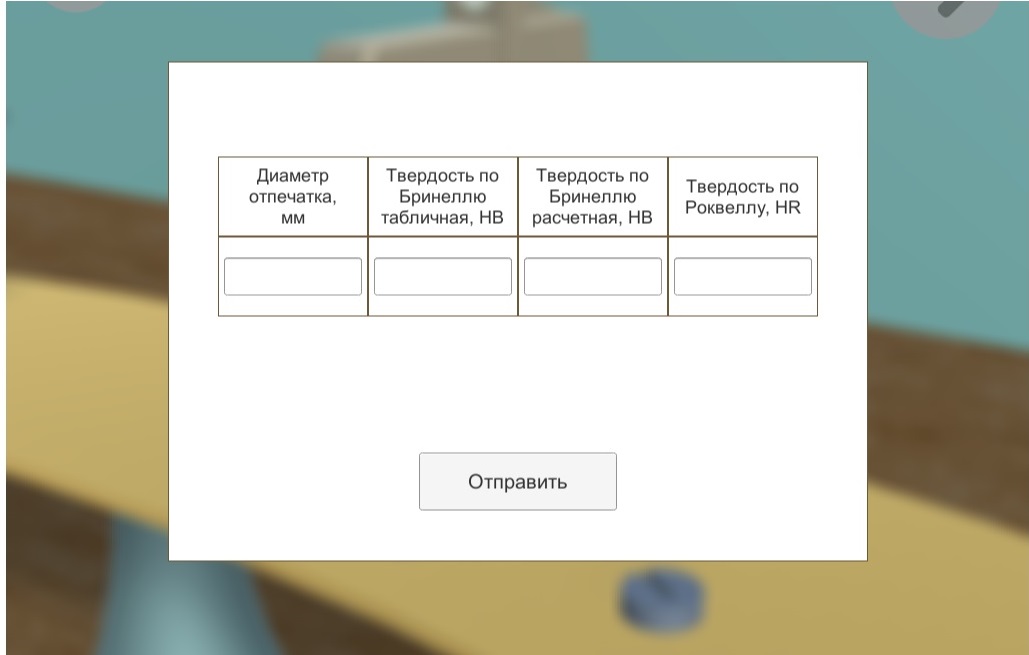

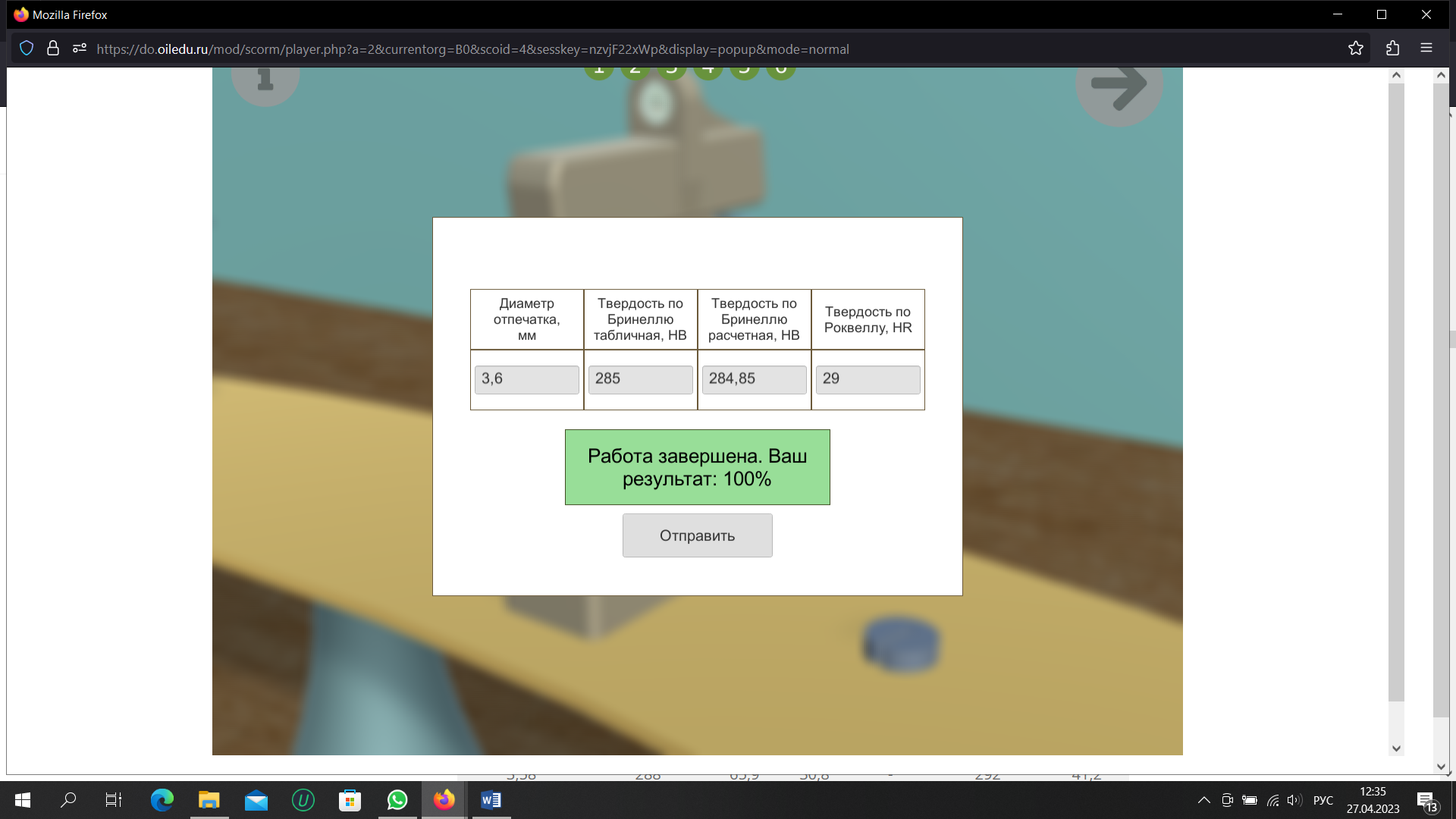

7. Производят испытание еще 2 раза и результат заносят в таблицу.

3.2.3 Порядок работы на твердомере Виккерса.

1. Подготовить образец к испытанию (шлифование, полирование рабочей поверхности, обезжиривание, промывка, сушка).

2. Включить прибор в сеть переменного тока 220 В тумблером. При этом должна загореться лампа осветителя. Установить на грузовую подвеску набор испытательных грузов, соответствующий выбранной нагрузке (необходимая нагрузка получается последовательным изложением грузов).

3. Установить на испытательном столе испытуемое изделие и с помощью маховика подвести его до соприкосновения с упором. В зависимости от выбранной нагрузки установить нужное время выдержки. Отвести рукоятку вправо и вывести ее из зацепления. Штанги под действием пружины, рычага и грузов будут опускаться, а испытательный наконечник внедряться в испытуемое изделие. В момент отрыва подшипника кронштейна от планки загорится лампа и включится реле времени. По окончании заданной выдержки времени срабатывает световая сигнализация.

4. Рукоятку ввести в зацепление. Штанги и рычаг возвратятся в исходное положение. Измерить диагонали отпечатка в двух взаимно перпендикулярных направлениях. Для этого выполнить следующее.

С помощью маховика отрегулировать резкость проекции отпечатка на экране. Вращением левого микрометрического винта подвести ближайшее большое деление прозрачной шкалы до соприкосновения с левым углом проекции отпечатка. Вращением правого микрометрического винтаподвести ближайшее большое деление матовой шкалы до соприкосновения с правым углом проекции отпечатка. Отсчитать длину диагонали отпечатка. Число больших делений, заключенных между углами проекции отпечатка, дает число десятых долей миллиметра, число делений нониуса (вспомогательная шкала, при помощи которой отсчитывают доли делений основной шкалы измерительного прибора) матовой шкалы, заключенных между нулевыми делениями шкал, дает число сотых долей миллиметра, а число делений на барабане правого микрометрического винта, находящегося против риски, нанесенной на корпусе винта

, дает число тысячных долей миллиметра. Например: число больших делений, заключенных между углами проекции отпечатка, равно 4; число делений нониуса, заключенных между нулевыми делениями шкал, равно 6, а на барабане правого микрометрического винта против риски стоит цифра 5, следовательно, диагональ отпечатка равна 0,465 мм.

5. Аналогично измерить длину второй диагонали отпечатка, повернув измерительную головку на угол 90°. Подсчитать среднее двух измерений и по таблице чисел твердости в соответствии с выбранной нагрузкой найти значение твердости испытуемого изделия.

Длину диагоналей можно измерить, подведя к углам проекции отпечатка малое деление, соответствующее половине большого деления, но в этом случае необходимо помнить, что каждое малое деление равно 0,05 мм в плоскости предмета.

6. По окончании работы тумблером отключить прибор от сети.

3.3 Обработка результатов

Вывод: В ходе выполнения лабораторной работы по определению твердости металлов и сплавов были получены следующие результаты.

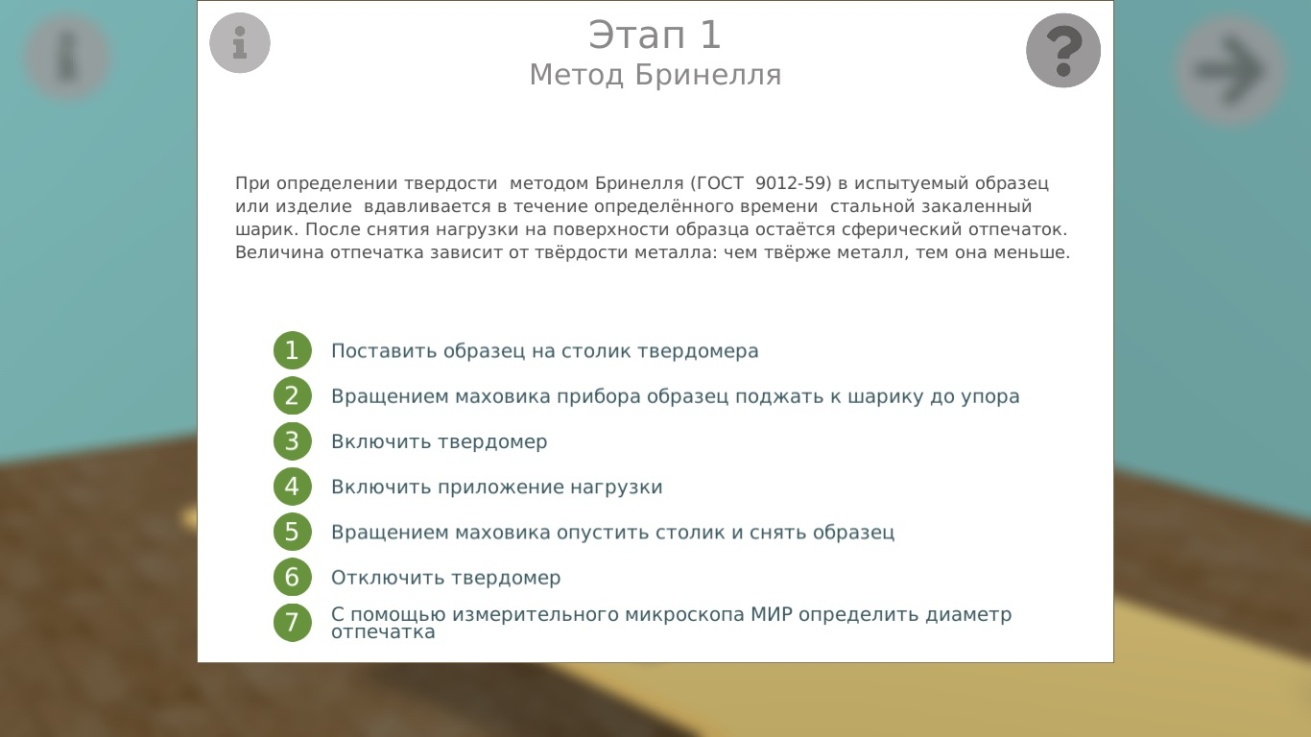

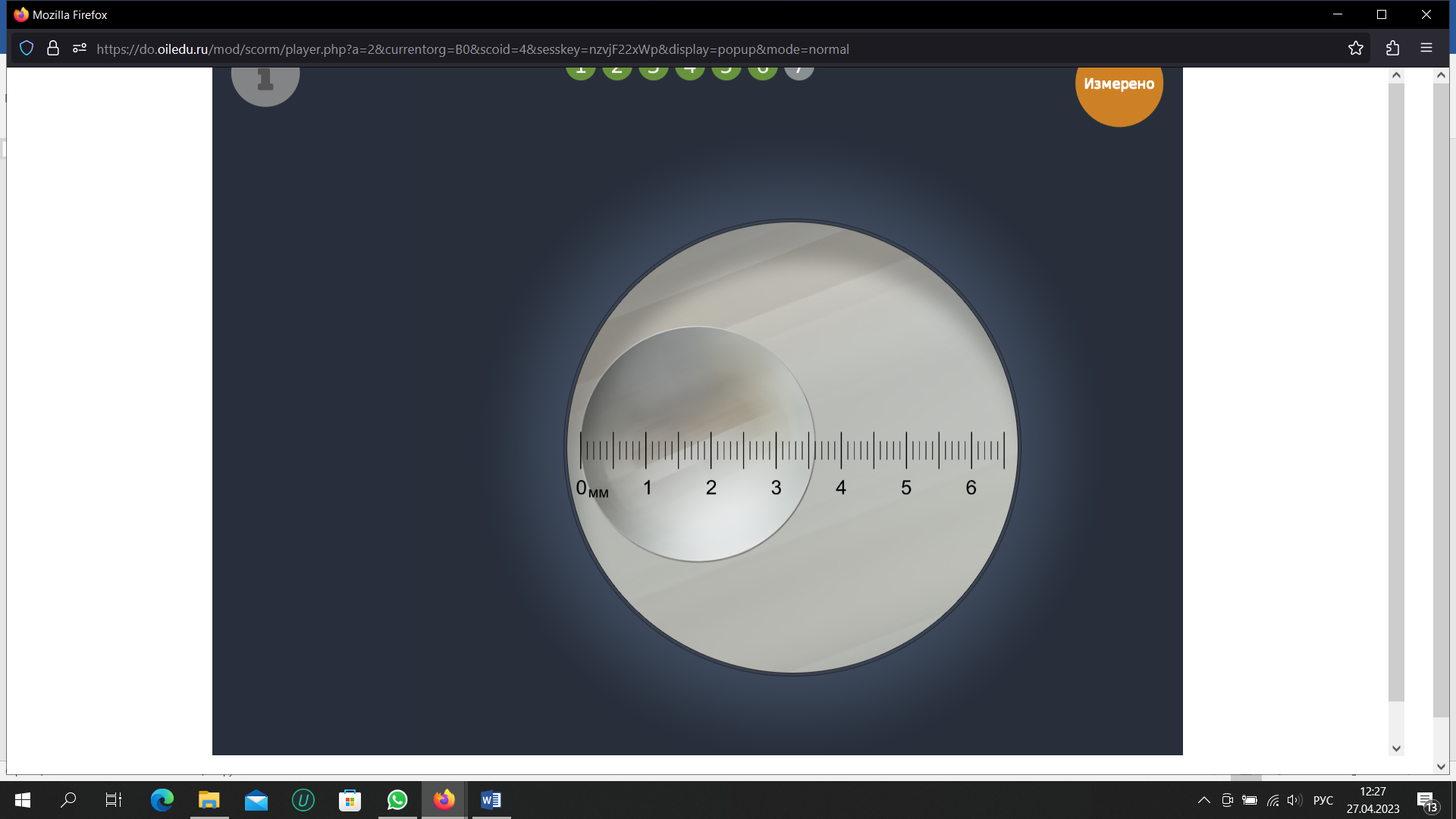

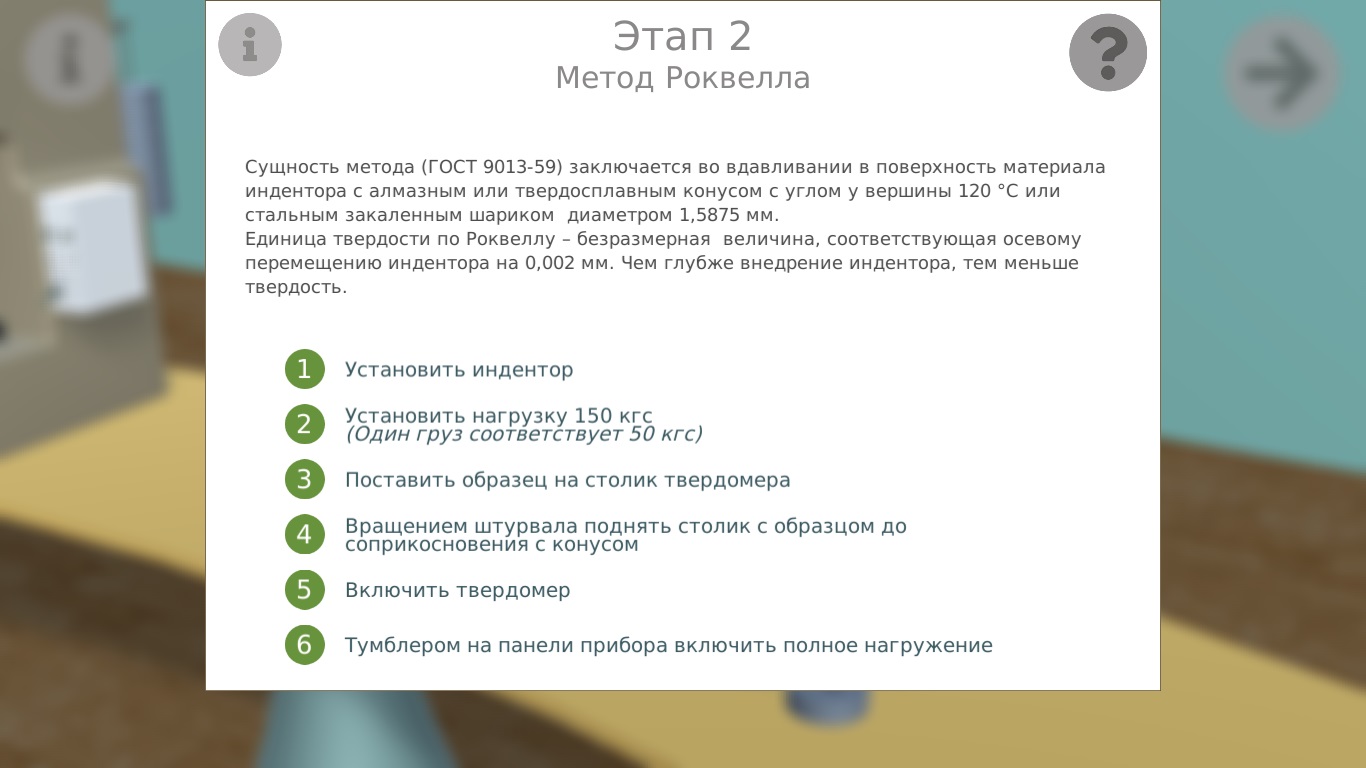

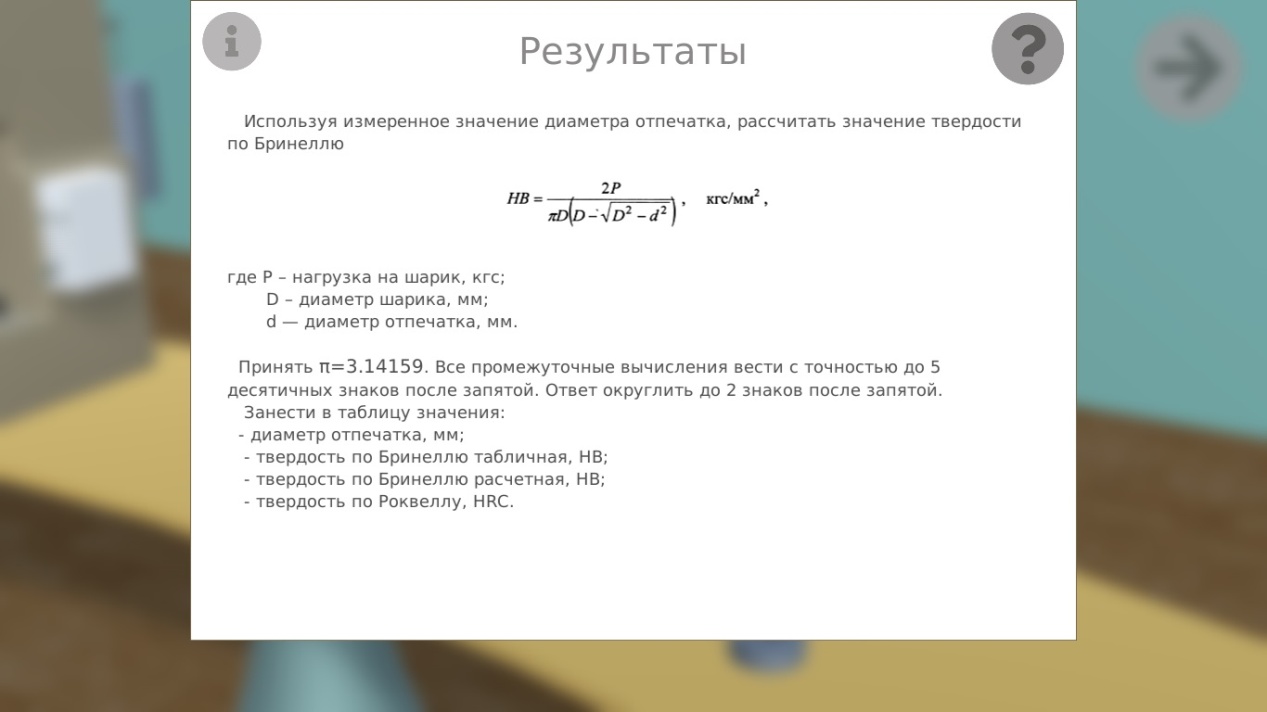

Были проведены измерения твердости различных образцов металлов и сплавов с помощью методов Бринелля и Роквелла. Для каждого метода были использованы соответствующие инструменты и протоколы измерения.

Результаты показали, что твердость металлов и сплавов может значительно варьироваться в зависимости от их состава, структуры и метода измерения. Полученные данные были использованы для расчета различных параметров. Эти параметры могут быть полезны при проектировании и расчете конструкций, которые используют эти материалы.

Таким образом, выполнение этой лабораторной работы позволило получить необходимые знания и навыки в области определения твердости металлов и сплавов, а также дополнительные данные о свойствах этих материалов, которые могут быть использованы в будущих исследованиях и проектах.

ЛАБОРАТОРНАЯ РАБОТА №3

МАРКИРОВКА СПЛАВОВ

ЦЕЛЬ РАБОТЫ:

Ознакомиться с принципами классификации и маркировки сталей, цветных сплавов, чугунов; освоить маркировку сталей по Российским стандартам и по Евронормам

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Маркировка конструкционных сталей

В России принята буквенно-цифровая маркировка конструкционных сталей в зависимости от их металлургического качества и назначения. Конструкционные стали делятся на: углеродистые конструкционные стали обыкновенного качества; углеродистые конструкционные качественные стали; легированные конструкционные стали общего и специального назначения.

Углеродистые стали обыкновенного качества маркируют буквами Ст. и цифрами от 0 до 6. Цифры показывают номер марки стали (ГОСТ 380-94). Чем больше порядковый номер, тем больше содержание углерода и выше прочностные свойства стали.

Как правило, для марок всех номеров (кроме Ст.0) среднее содержание углерода можно определить по формуле %С = 0,07·N, где N – номер марки. Дополнительные индексы в маркировке указывают степень раскисления и категорию поставки.

Если после марочного обозначения стоит «кп» - значит, сталь кипящая; если стоит «пс» - сталь полуспокойная и если «сп», то сталь спокойная. Спокойными и полуспокойными производят стали Ст1 – Ст6, кипящими – Ст1 – Ст4. Сталь Ст0 по степени раскисления не разделяют, в ней указывают только содержание углерода,

серы и фосфора, а массовая доля марганца, кремния, хрома, никеля, меди, мышьяка не нормируются.

Углеродистые конструкционные качественные стали (ГОСТ 1050-88) маркируют следующим образом: сначала указывается слово «сталь», а затем с помощью двузначного числа среднее содержание углерода в сотых долях процента: сталь 08, сталь 10, сталь 15, сталь 65. Спокойные стали маркируют без индекса, полуспокойные и кипящие с индексами соответственно «пс» и «кп». Для высококачественных сталей в конце марки ставят букву А. Автоматные стали, предназначенные для изготовления малоответственных деталей на станках-автоматах обозначают буквой А в начале марки (ГОСТ 1414-75). В этих сталях повышено содержание серы и фосфора для меньшего износа инструмента, улучшения обрабатываемости резанием (более ломкая стружка), получения поверхности лучшего качества. Пример. Сталь 20 – углеродистая сталь со средним содержанием углерода 0,2%, конструкционная качественная (обозначение Ст.20 – неверно).

Сталь 20А – то же, высококачественная.

Сталь А20 – углеродистая сталь со средним содержанием углерода 0,2%, конструкционная, автоматная (повышенной обрабатываемости резанием).

Легированные конструкционные стали общего (ГОСТ 4543-74) и специального (ГОСТ 5632-72) назначения маркируют сочетанием букв и цифр. Легированные стали производят и поставляют качественными, высококачественными и особовысококачественными. Первые две цифры в начале марки показывают среднее содержание углерода в сотых долях

процента. Буквами обозначают соответствующие легирующие элементы: Х – хром, Н – никель, М – молибден, Г – марганец, С – кремний, В – вольфрам, Т – титан, Ф – ванадий, Ю – алюминий, К – кобальт, Д – медь, Б – ниобий, Р – бор, Ц – цирконий, А (в середине марки) – азот. Цифры, стоящие за буквами, указывают на содержание легирующих элементов в процентах. Если цифра не указана, то легирующего элемента может содержаться до 1,5%. Кроме того, высококачественные стали обозначают в конце марки буквой А, а для особо высококачественных в конце марки через тире указывается способ рафинирующего переплава: ЭШП – электрошлаковый, ВДП – вакуумно-дуговой и т.д.

Углеродистые инструментальные стали (ГОСТ 1435-90) обозначают буквой У в начале марки (показывает, что сталь углеродистая) и цифрами, показывающими среднее содержание углерода в десятых долях процента. Их производят качественными У7, У8, У9, У13 и высококачественными У7А, У8А, У9А, У13А.

Легированные инструментальные стали (ГОСТ 5950-73) маркируют аналогично конструкционным сталям, с той лишь разницей, что содержание углерода указывают одной цифрой в десятых долях процента. Количество углерода 1% и более в марке не указывают.

Быстрорежущие инструментальные стали (ГОСТ 19265-73) маркируют буквой Р, следующая за ней цифра указывает среднее содержание главного легирующего элемента быстрорежущей стали – W в процентах. Далее идут легирующие элементы и их среднее содержание в процентах.

Маркировка сталей по евронормам

Маркировка по механическим свойствам

1.По минимальному гарантированному пределу прочности стали. На первом месте стоит символ Fe, на втором – число, показывающее минимальный гарантированный предел прочности (Н/мм2).

2.По минимальному гарантированному пределу текучести. На первом месте в марке стоит символ Fe, на втором – буква Е, а на третьем – число, показывающее минимальный гарантированный предел текучести (Н/мм2).

3.По минимальному гарантированному пределу прочности и по легирующему элементу. На первом месте в марке стоит символ Fe, на втором – число, показывающее минимальный предел прочности, а на третьем – химический символ легирующего элемента.

4.По минимальному гарантированному пределу текучести и по легирующему элементу. На первом месте – Fe, на втором – Е, на третьем – число, показывающее минимальный гарантированный предел текучести, на четвертом – химический символ легирующего элемента.

В случае необходимости вводят добавочные характеристики (склонность к свариваемости – A, B, C, D; степень чистоты стали – Z, F, G, H и т.д.; обозначение Евронорм – EU). Такая маркировка применяется для сталей, используемых без термической обработки (углеродистые стали обыкновенного качества, строительные стали, стали общего назначения)

I. Определить металлургическое качество, назначение, среднее содержание углерода и легирующих элементов в сталях:

6. Разгружают образец, для чего вращают маховик против часовой стрелки, при этом стол прибора с образцом опускается.

7. Производят испытание еще 2 раза и результат заносят в таблицу.

3.2.3 Порядок работы на твердомере Виккерса.

1. Подготовить образец к испытанию (шлифование, полирование рабочей поверхности, обезжиривание, промывка, сушка).

2. Включить прибор в сеть переменного тока 220 В тумблером. При этом должна загореться лампа осветителя. Установить на грузовую подвеску набор испытательных грузов, соответствующий выбранной нагрузке (необходимая нагрузка получается последовательным изложением грузов).

3. Установить на испытательном столе испытуемое изделие и с помощью маховика подвести его до соприкосновения с упором. В зависимости от выбранной нагрузки установить нужное время выдержки. Отвести рукоятку вправо и вывести ее из зацепления. Штанги под действием пружины, рычага и грузов будут опускаться, а испытательный наконечник внедряться в испытуемое изделие. В момент отрыва подшипника кронштейна от планки загорится лампа и включится реле времени. По окончании заданной выдержки времени срабатывает световая сигнализация.

4. Рукоятку ввести в зацепление. Штанги и рычаг возвратятся в исходное положение. Измерить диагонали отпечатка в двух взаимно перпендикулярных направлениях. Для этого выполнить следующее.

С помощью маховика отрегулировать резкость проекции отпечатка на экране. Вращением левого микрометрического винта подвести ближайшее большое деление прозрачной шкалы до соприкосновения с левым углом проекции отпечатка. Вращением правого микрометрического винтаподвести ближайшее большое деление матовой шкалы до соприкосновения с правым углом проекции отпечатка. Отсчитать длину диагонали отпечатка. Число больших делений, заключенных между углами проекции отпечатка, дает число десятых долей миллиметра, число делений нониуса (вспомогательная шкала, при помощи которой отсчитывают доли делений основной шкалы измерительного прибора) матовой шкалы, заключенных между нулевыми делениями шкал, дает число сотых долей миллиметра, а число делений на барабане правого микрометрического винта, находящегося против риски, нанесенной на корпусе винта

, дает число тысячных долей миллиметра. Например: число больших делений, заключенных между углами проекции отпечатка, равно 4; число делений нониуса, заключенных между нулевыми делениями шкал, равно 6, а на барабане правого микрометрического винта против риски стоит цифра 5, следовательно, диагональ отпечатка равна 0,465 мм.

5. Аналогично измерить длину второй диагонали отпечатка, повернув измерительную головку на угол 90°. Подсчитать среднее двух измерений и по таблице чисел твердости в соответствии с выбранной нагрузкой найти значение твердости испытуемого изделия.

Длину диагоналей можно измерить, подведя к углам проекции отпечатка малое деление, соответствующее половине большого деления, но в этом случае необходимо помнить, что каждое малое деление равно 0,05 мм в плоскости предмета.

6. По окончании работы тумблером отключить прибор от сети.

3.3 Обработка результатов

|

|

|

|

|

|

|

| |

Вывод: В ходе выполнения лабораторной работы по определению твердости металлов и сплавов были получены следующие результаты.

Были проведены измерения твердости различных образцов металлов и сплавов с помощью методов Бринелля и Роквелла. Для каждого метода были использованы соответствующие инструменты и протоколы измерения.

Результаты показали, что твердость металлов и сплавов может значительно варьироваться в зависимости от их состава, структуры и метода измерения. Полученные данные были использованы для расчета различных параметров. Эти параметры могут быть полезны при проектировании и расчете конструкций, которые используют эти материалы.

Таким образом, выполнение этой лабораторной работы позволило получить необходимые знания и навыки в области определения твердости металлов и сплавов, а также дополнительные данные о свойствах этих материалов, которые могут быть использованы в будущих исследованиях и проектах.

ЛАБОРАТОРНАЯ РАБОТА №3

МАРКИРОВКА СПЛАВОВ

ЦЕЛЬ РАБОТЫ:

Ознакомиться с принципами классификации и маркировки сталей, цветных сплавов, чугунов; освоить маркировку сталей по Российским стандартам и по Евронормам

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Маркировка конструкционных сталей

В России принята буквенно-цифровая маркировка конструкционных сталей в зависимости от их металлургического качества и назначения. Конструкционные стали делятся на: углеродистые конструкционные стали обыкновенного качества; углеродистые конструкционные качественные стали; легированные конструкционные стали общего и специального назначения.

Углеродистые стали обыкновенного качества маркируют буквами Ст. и цифрами от 0 до 6. Цифры показывают номер марки стали (ГОСТ 380-94). Чем больше порядковый номер, тем больше содержание углерода и выше прочностные свойства стали.

Как правило, для марок всех номеров (кроме Ст.0) среднее содержание углерода можно определить по формуле %С = 0,07·N, где N – номер марки. Дополнительные индексы в маркировке указывают степень раскисления и категорию поставки.

Если после марочного обозначения стоит «кп» - значит, сталь кипящая; если стоит «пс» - сталь полуспокойная и если «сп», то сталь спокойная. Спокойными и полуспокойными производят стали Ст1 – Ст6, кипящими – Ст1 – Ст4. Сталь Ст0 по степени раскисления не разделяют, в ней указывают только содержание углерода,

серы и фосфора, а массовая доля марганца, кремния, хрома, никеля, меди, мышьяка не нормируются.

Углеродистые конструкционные качественные стали (ГОСТ 1050-88) маркируют следующим образом: сначала указывается слово «сталь», а затем с помощью двузначного числа среднее содержание углерода в сотых долях процента: сталь 08, сталь 10, сталь 15, сталь 65. Спокойные стали маркируют без индекса, полуспокойные и кипящие с индексами соответственно «пс» и «кп». Для высококачественных сталей в конце марки ставят букву А. Автоматные стали, предназначенные для изготовления малоответственных деталей на станках-автоматах обозначают буквой А в начале марки (ГОСТ 1414-75). В этих сталях повышено содержание серы и фосфора для меньшего износа инструмента, улучшения обрабатываемости резанием (более ломкая стружка), получения поверхности лучшего качества. Пример. Сталь 20 – углеродистая сталь со средним содержанием углерода 0,2%, конструкционная качественная (обозначение Ст.20 – неверно).

Сталь 20А – то же, высококачественная.

Сталь А20 – углеродистая сталь со средним содержанием углерода 0,2%, конструкционная, автоматная (повышенной обрабатываемости резанием).

Легированные конструкционные стали общего (ГОСТ 4543-74) и специального (ГОСТ 5632-72) назначения маркируют сочетанием букв и цифр. Легированные стали производят и поставляют качественными, высококачественными и особовысококачественными. Первые две цифры в начале марки показывают среднее содержание углерода в сотых долях

процента. Буквами обозначают соответствующие легирующие элементы: Х – хром, Н – никель, М – молибден, Г – марганец, С – кремний, В – вольфрам, Т – титан, Ф – ванадий, Ю – алюминий, К – кобальт, Д – медь, Б – ниобий, Р – бор, Ц – цирконий, А (в середине марки) – азот. Цифры, стоящие за буквами, указывают на содержание легирующих элементов в процентах. Если цифра не указана, то легирующего элемента может содержаться до 1,5%. Кроме того, высококачественные стали обозначают в конце марки буквой А, а для особо высококачественных в конце марки через тире указывается способ рафинирующего переплава: ЭШП – электрошлаковый, ВДП – вакуумно-дуговой и т.д.

Углеродистые инструментальные стали (ГОСТ 1435-90) обозначают буквой У в начале марки (показывает, что сталь углеродистая) и цифрами, показывающими среднее содержание углерода в десятых долях процента. Их производят качественными У7, У8, У9, У13 и высококачественными У7А, У8А, У9А, У13А.

Легированные инструментальные стали (ГОСТ 5950-73) маркируют аналогично конструкционным сталям, с той лишь разницей, что содержание углерода указывают одной цифрой в десятых долях процента. Количество углерода 1% и более в марке не указывают.

Быстрорежущие инструментальные стали (ГОСТ 19265-73) маркируют буквой Р, следующая за ней цифра указывает среднее содержание главного легирующего элемента быстрорежущей стали – W в процентах. Далее идут легирующие элементы и их среднее содержание в процентах.

Маркировка сталей по евронормам

Маркировка по механическим свойствам

1.По минимальному гарантированному пределу прочности стали. На первом месте стоит символ Fe, на втором – число, показывающее минимальный гарантированный предел прочности (Н/мм2).

2.По минимальному гарантированному пределу текучести. На первом месте в марке стоит символ Fe, на втором – буква Е, а на третьем – число, показывающее минимальный гарантированный предел текучести (Н/мм2).

3.По минимальному гарантированному пределу прочности и по легирующему элементу. На первом месте в марке стоит символ Fe, на втором – число, показывающее минимальный предел прочности, а на третьем – химический символ легирующего элемента.

4.По минимальному гарантированному пределу текучести и по легирующему элементу. На первом месте – Fe, на втором – Е, на третьем – число, показывающее минимальный гарантированный предел текучести, на четвертом – химический символ легирующего элемента.

В случае необходимости вводят добавочные характеристики (склонность к свариваемости – A, B, C, D; степень чистоты стали – Z, F, G, H и т.д.; обозначение Евронорм – EU). Такая маркировка применяется для сталей, используемых без термической обработки (углеродистые стали обыкновенного качества, строительные стали, стали общего назначения)

I. Определить металлургическое качество, назначение, среднее содержание углерода и легирующих элементов в сталях:

| Марка стали | Металлургическое качество | Назначение | Среднее содержание углерода и легирующих элементов, % |

| Х6ВФ | качественная сталь | изготовление инструментов с высокой механической прочностью, и режущего инструмента | C - 1,05-1,15 Si - 0,10-0,40 Mn - 0,15-0,45 Cr - 5,50-6,50 W - 1,10-1,50 V - 0,50-0,80 S – до 0,030 P – до 0,030 |

| 20ХН | качественная сталь | шестерни, втулки, пальцы, детали крепежа и другие детали, от которых требуется повышенная вязкость и умеренная прокаливаемость. | C - 0,17-0,23 Si - 0,17-0,37 Mn - 0,40-0,70 Ni - 1,00-1,40 Cr - 0,45-0,75 Cu- до 0,3 S – до 0,035 P – до 0,035 |

| У8А | высококачественная сталь | для инструмента, работающего в условиях, не вызывающих разогрева режущей кромки: фрез, зенковок, топоров, стамесок, долот, пил продольных и дисковых, накатных роликов, кернеров, отверток, комбинированных плоскогубцев, боковых кусачек | C - 0,76 - 0,83 Si - 0,17 - 0,33 Mn - 0,17 - 0,28 Ni - до 0,2 Cr - до 0,2 Cu- до 0,2 S – до 0,018 P – до 0,025 |

| 55Л | сталь обыкновенного качества | зубчатые колеса и муфты подъемно-транспортных машин, ходовые колеса, бегунки, зубчатые сектора и венцы, полумуфты, скаты, втулки зубчатых муфт и другие детали, к которым предъявляются требования повышенной твердости | C - 0,52 - 0,60 Si - 0,2 - 0,52 Mn - 0,4 - 0,9 Ni - до 0,3 Cr - до 0,3 Cu- до 0,3 S – до 0,045 P – до 0,040 |

| Р9 | качественная сталь | для изготовления инструментов простой формы, не требующих большого объема шлифовки, для обработки обычных конструкционных материалов | C - 0,85 - 0,95 Si - до 0,5 Mn - до 0,5 Ni - до 0,4 Cr - 3,8 - 4,4 Mo - до 1 Cu- до 0,3 W - 8,5 - 9,5 V - 2,3 - 2,7 S – до 0,03 P – до 0,03 |