ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 153

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

соответствующим трубопроводам на пункт подготовки воды и далее в систему поддержания пластового давления (ППД), а попутный газ в в систему сбора и подготовки газа.

Доведение нефти до товарной кондиции осуществляется в цехе подготовки и перекачки нефти (ЦППН).

Основным способом подготовки нефти является термохимическое отстаивание, в процессе которого продукция нагревается до температуры 70- 900С, в неё вводится деэмульгатор и она проходит несколько ступеней сепарации.

Учитывая многообразие свойств пластовой продукции, система подготовки нефти и применяемое технологическое оборудование для различных объектов разработки могут существенно отличаться.

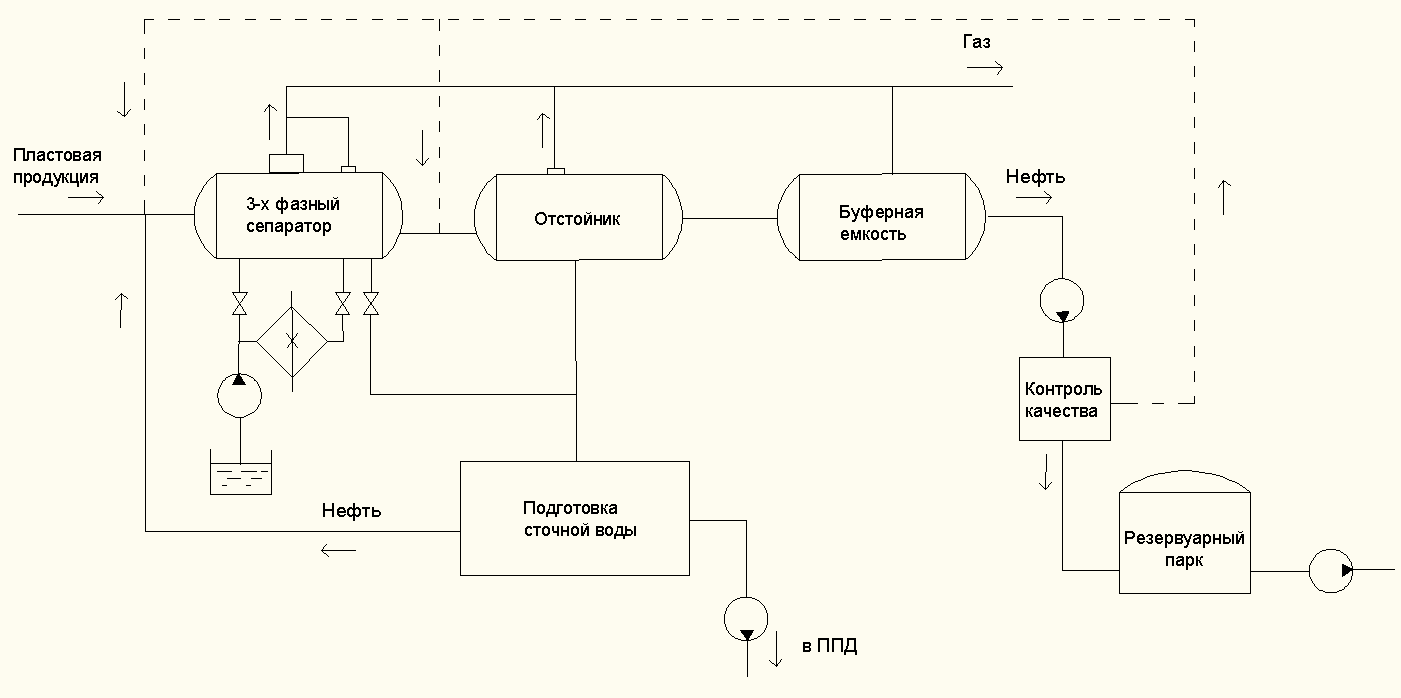

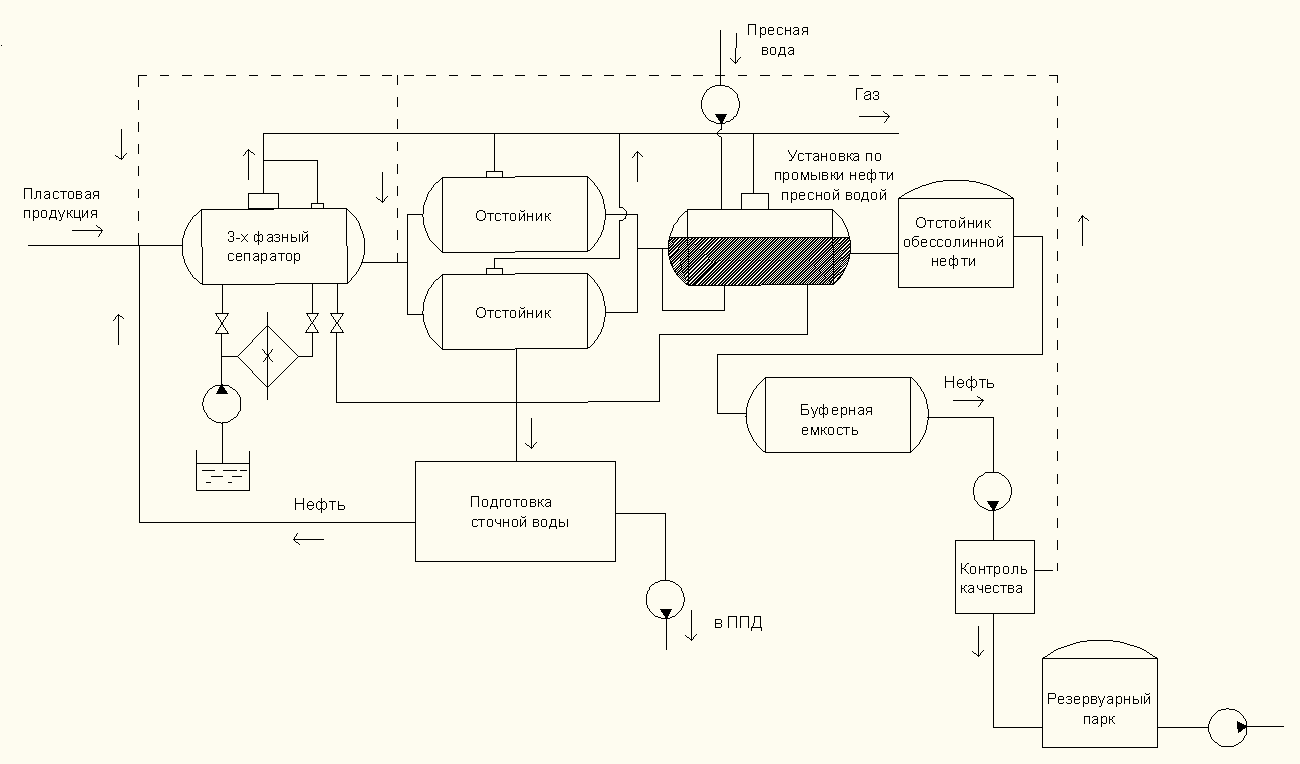

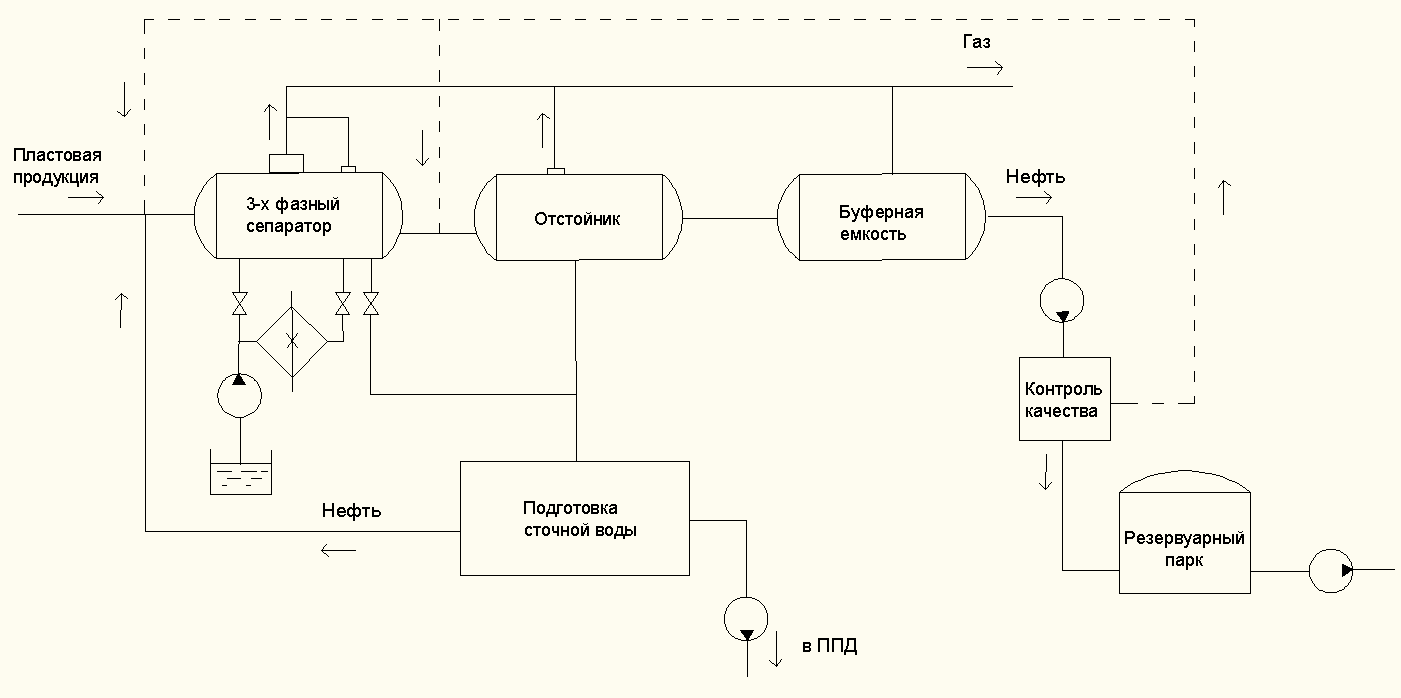

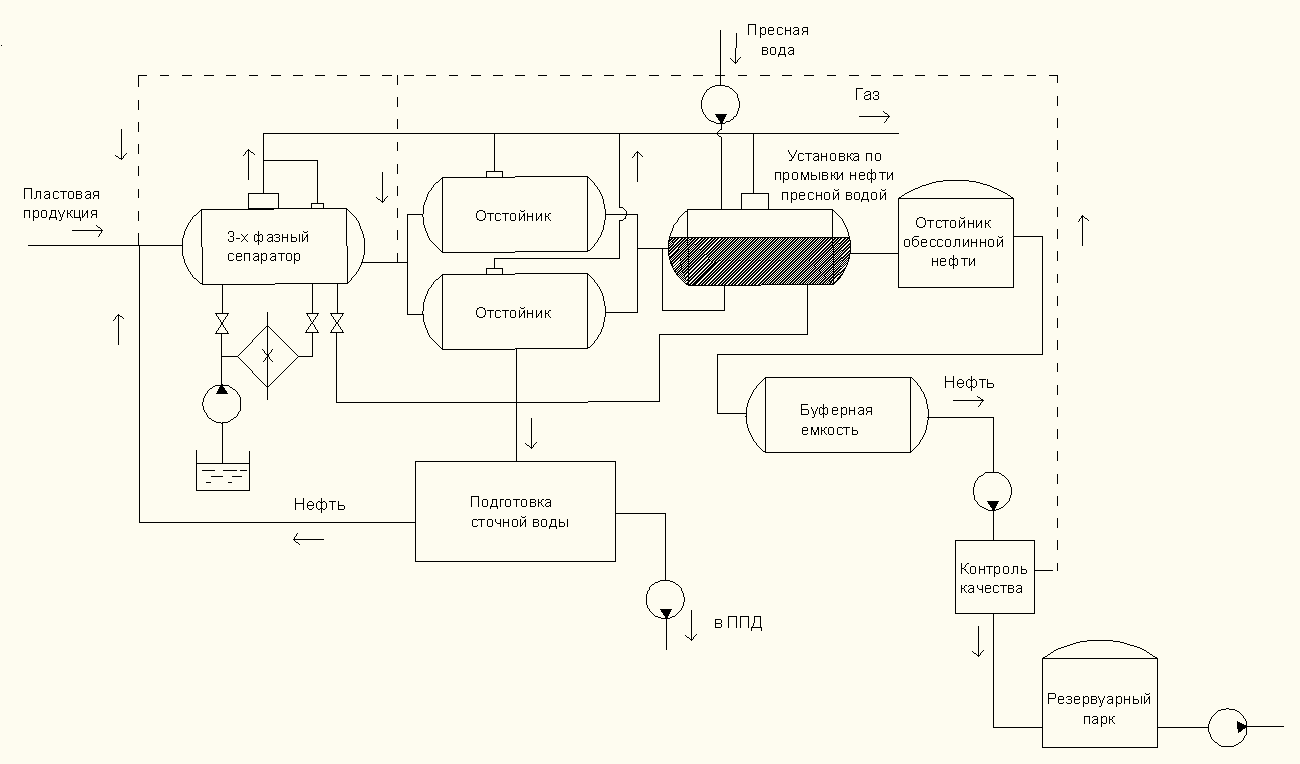

Схемы технологических цепей системы подготовки нефти приведены на рис.1,2.

Р

ис. 1.2 (а) Схема системы подготовки нефти при низкой минерализации пластовой жидкости.

Рис. 1.2 (б) Схема системы подготовки нефти при высокой минерализации пластовой жидкости.

В процессе работы фонтанной арматуры при необходимости замеряют температуру проходящей среды. Температуру замеряют с помощью термометров через термокарман.

В фонтанной арматуре чаще всего используют шиберные задвижки и пробковые краны.

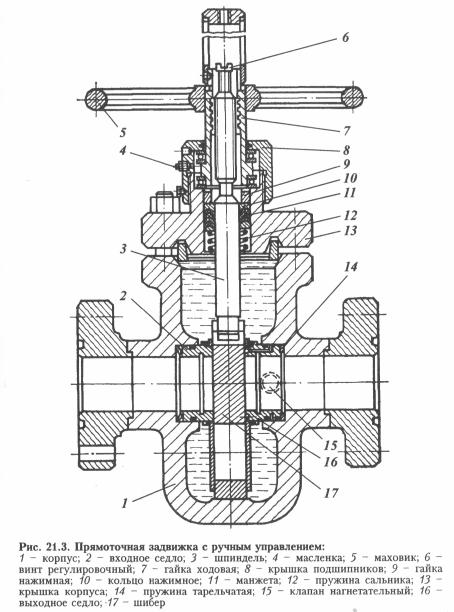

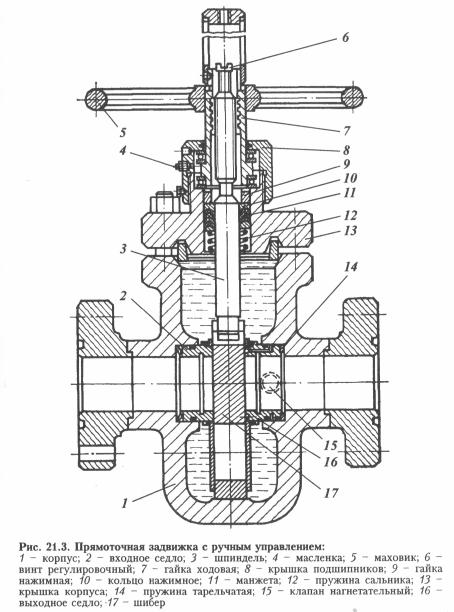

К

линовые задвижки применяют только в малодебитных и низконапорных скважинах. В отличие от клиновой задвижки в прямоточной задвижке (рис. 1.3) и в пробковом кране запорный элемент уплотняется смазкой, которая одновременно служит для снижения трения, и поэтому они не требуют больших усилий при управлении ими. В прямоточных задвижках для достижения герметичности категорически запрещается применять рычаг, так как герметичность при плоских плашках от усилия затяжки не зависит, а можно сломать шпиндель. Категорически запрещено эксплуатировать задвижки в полуоткрытом состоянии.

линовые задвижки применяют только в малодебитных и низконапорных скважинах. В отличие от клиновой задвижки в прямоточной задвижке (рис. 1.3) и в пробковом кране запорный элемент уплотняется смазкой, которая одновременно служит для снижения трения, и поэтому они не требуют больших усилий при управлении ими. В прямоточных задвижках для достижения герметичности категорически запрещается применять рычаг, так как герметичность при плоских плашках от усилия затяжки не зависит, а можно сломать шпиндель. Категорически запрещено эксплуатировать задвижки в полуоткрытом состоянии.

В процессе эксплуатации фонтанной арматуры с прямоточными задвижками требуется через каждые 20 открытий — закрытий, но не реже одного раза в три месяца, через клапан набивать корпус смазкой. Марка смазки указывается в нормативно-технической документации. Заполнение корпуса смазкой не дает возможности оседать различным механическим примесям, а также скапливаться агрессивной жидкости. Герметичность затвора прямоточной задвижки повышается за счет применения уплотнительной смазки, которая автоматически подается к поверхности затвора за счет давления среды в корпусе задвижки.

Раз в два-три месяца необходимо смазывать подшипники шпинделя. Марка смазки указывается в нормативно-технической документации.

В фонтанной арматуре с крановыми запорными устройствами после установки на скважине необходимо провести дополнительную набивку уплотнительной смазкой всех кранов и проверить краны на плавность работы затвора. Смазка набивается масленкой, которая ввинчивается в резьбовое отверстие шпинделя вместо вывинченного нажимного болта.

Кран в момент набивки смазки должен быть или полностью открыт, или полностью закрыт. Допускается проводить поднабивку смазки при помощи нажимного болта. Однако это менее удобно и требует больших затрат времени.

После заполнения крана смазкой нажимной болт необходимо поставить в исходное положение. Рекомендуется завернуть его на половину длины, чтобы в процессе эксплуатации продавливать смазку на уплотнительные поверхности вращением нажимного болта на 5-6 оборотов. Регулярная подача смазки на уплотнительные поверхности крана обеспечит постоянную герметичность затвора. Если давление среды в скважине близко к рабочему давлению крана (14 МПа), то смазку рекомендуется подавать при помощи нажимного болта после 3-5 перекрытий затвора. Необходимо обязательно проводить поднабивку смазки после депарафинизации скважин паром и после других технологических операций, проводимых при давлениях, близких к рабочему. Для надежной работы затвора необходимо регулярно проверять наличие смазки в системе крана и по мере необходимости, но не реже одного раза в три месяца, проводить поднабивку смазки масленкой.

Смазку необходимо подавать в масленку до тех пор, пока подача смазки не станет затруднительной. Если кран разбирался, то при сборке необходимо установить зазор между уплотнительными поверхностями корпуса и пробки в соответствии с требованиями нормативно-технической документации. Для этой цели уплотнительные поверхности как корпуса, так и

пробки должны быть очищены от старой смазки, протерты досуха чистой тряпкой и промыты в керосиновой ванне. Полость над пробкой должна быть заполнена смазкой, а уплотнительная поверхность пробки вновь смазана тонким слоем уплотнительной смазки. Только после этого пробка может быть поставлена на место. По окончании сборки крана регулировочный винт необходимо затянуть до отказа, а потом ослабить на 1/8 оборота. Это обеспечит нормальный эксплуатационный зазор между уплотнительными поверхностями корпуса и пробки. После установки зазора между корпусом и пробкой кран заполняют смазкой.

При заклинивании пробки надо отвинтить регулировочный винт на один-два оборота, а затем добавлять масленкой в кран смазку и завинчивать нажимной болт в шпиндель до тех пор, пока пробка не освободится от заклинивания. После ликвидации заклинивания требуется завинтить регулировочный винт.

Фонтанную арматуру, находившуюся до установки в эксплуатации на другой скважине, необходимо очистить от грязи, промыть и проверить, а если требуется, то провести ремонт с обязательным последующим гидроиспытанием. Ремонт задвижки или пробкового крана включает: разборку и промывку деталей в керосиновой ванне, замер деталей и их отбраковку, ремонт изношенных деталей и изготовление новых, сборку и гидроиспытание.

Этот порядок сохраняется при ремонте задвижек всех диаметров и типов. В процессе разборки и сборки применяют разнообразный слесарный инструмент и необходимые приспособления. Технологические операции в процессе ремонта в основном сводятся к ликвидации раковин наплавкой с последующей механической обработкой, к исправлению резьбы, шабровке уплотнительных поверхностей и др.

Под термином «трубопроводная арматура» понимают устройства, устанавливаемые на трубопроводах, сосудах или аппаратах и предназначенные для управления (отключение, регулирование, смешение) потоками рабочих сред путем изменения площади проходного сечения.

Трубопроводную арматуру можно классифицировать по следующим основным признакам.

1)по области применения:

–промышленная трубопроводная арматура общего назначения.

Она изготавливается серийно, ей оснащаются водоводы, паропроводы и системы отопления. Используется обычно при невысоких

исредних температурах и давлениях;

–промышленная трубопроводная арматура для особых условий работы.

Предназначается для эксплуатации при высоких и низких температурах, высоких давлениях, с коррозионными, токсичными и абразивными средами. К такой арматуре относится, например, криогенная, коррозионностойкая, арматура для абразивных суспензий и сыпучих материалов;

–сантехническая арматура.

Ею оснащаются различные бытовые устройства;

2)по функциональному назначению:

–запорная арматура.

Предназначается для полного перекрытия и пуска рабочей среды в трубопроводе. По количеству применяемых единиц она составляет около 80 % от всей арматуры;

– регулирующая арматура.

Предназначается для регулирования параметров рабочей среды. Сюда можно отнести регуляторы давления, уровня, дросселирующие устройства;

– распределительно-смесительная.

Предназначается для распределения рабочей среды по направлениям или для смешения потоков. Например, трехходовой кран;

– предохранительная.

Предназначается для автоматической защиты оборудования от недопустимого давления. Сюда относятся предохранительные клапаны, мембранные разрывные устройства и перепускные клапаны;

– фазоразделительная арматура.

Предназначается для автоматического разделения рабочих сред (жидкой и газообразной). Сюда относятся конденсатоотводчики и маслоотделители;

3) по конструктивным типам (по конструкции):

–задвижка – трубопроводная арматура, в которой запирающий элемент, например клин, перемещается возвратно-поступательно перпендикулярно направлению потока рабочей среды;

–вентиль – трубопроводная арматура, в которой запирающий или регулирующий элемент (рабочий орган) перемещается возврат- но-поступательно параллельно оси рабочей среды;

–кран – трубопроводная арматура, в которой рабочий орган вращается вокруг своей оси, перпендикулярной к направлению потока рабочей среды;

–затвор – трубопроводная арматура, в которой запирающий или регулирующий элемент имеет форму диска, поворачивающегося вокруг оси, перпендикулярной к оси трубопровода;

4) в зависимости от давления рабочей среды:

–вакуумная (давление среды ниже 0,1 МПа абс.);

–низкого давления от 0 до 1,6 МПа изб.;

–среднего давления от 1,6 до 6,4 МПа;

–высокого давления от 6,4 до 100 МПа;

–сверхвысокого свыше 100 МПа;

5) по температурному режиму:

–криогенная (рабочая температура ниже минус 1530С);

–для холодильной техники (от

– 153 до – 700С;

–для пониженных температур (от – 70 до –300С);

–для средних температур (до 4350С);

–для высоких температур (до 6000С);

–жаропрочная (свыше 6000С);

6)по способу присоединения к трубопроводу:

–муфтовая – присоединяется к трубопроводу с помощью муфт. Муфтовую арматуру используют на трубопроводах диаметром до 80 мм, предназначенную для транспортирования негорючих

инейтральных сред;

–арматура под приварку, которая присоединяется к трубопроводу с помощью сварки;

–фланцевая – присоединяется к трубопроводу или емкости с помощью фланцев;

–цапковая – присоединяется к трубопроводу или емкости на наружной резьбе;

7)по способу герметизации:

–сальниковая.

Герметизация штока или шпинделя относительно внешней среды обеспечивается эластичным элементом, который находится в контакте с подвижным штоком или шпинделем;

– мембранная.

В качестве рабочего органа используется мембрана, которая выполняет функции уплотнения корпусных деталей и неподвижных элементов относительно внешней среды;

– сильфонная.

Для герметизации подвижных частей (шток, шпиндель) относительно внешней среды используется сильфон, который является также силовым элементом конструкции;

8) по роду привода:

–арматура с ручным приводом;

–арматура, имеющая привод (электрический, гидравлический, пневматический);

–арматура с автоматическим управлением.

Управление затвором происходит под непосредственным воздействием рабочей среды (без участия оператора) либо по сигналу, поступающему по команде АСУ.

Основными параметрами трубопроводной арматуры являются:

–условный диаметр (условный проход);

–условное давление.

Условный диаметр или условный проход (Dу) трубопроводной арматуры – это номинальный внутренний диаметр, присоединяемого к арматуре трубопровода.

Иначе говоря, условный диаметр – это параметр, характеризующий внутренний диаметр трубопровода, но не всегда совпадающий с ним. Например, для трубы Ø108×4 мм, имеющей условный диаметр 100 мм, внутренний диаметр равен условному. Однако такая стандартная труба может иметь различную толщину стенки – 6, 8 мм и т.д., поэтому для трубы Ø108×6 мм, например, внутренний диаметр, будет уже меньше условного.

Условное давление – величина, характеризующая пригодность данного элемента (вентиль, задвижка, кран и т.п.) для данного давления. При температуре до 2000С условное давление равно рабочему. При более высокой температуре рабочее давление при различной температурерабочей среды следует определять по ГОСТ 356 – 80.

Доведение нефти до товарной кондиции осуществляется в цехе подготовки и перекачки нефти (ЦППН).

Основным способом подготовки нефти является термохимическое отстаивание, в процессе которого продукция нагревается до температуры 70- 900С, в неё вводится деэмульгатор и она проходит несколько ступеней сепарации.

Учитывая многообразие свойств пластовой продукции, система подготовки нефти и применяемое технологическое оборудование для различных объектов разработки могут существенно отличаться.

Схемы технологических цепей системы подготовки нефти приведены на рис.1,2.

Р

ис. 1.2 (а) Схема системы подготовки нефти при низкой минерализации пластовой жидкости.

Рис. 1.2 (б) Схема системы подготовки нефти при высокой минерализации пластовой жидкости.

-

Обслуживание фонтанной арматуры и трубопроводной арматуры

В процессе работы фонтанной арматуры при необходимости замеряют температуру проходящей среды. Температуру замеряют с помощью термометров через термокарман.

В фонтанной арматуре чаще всего используют шиберные задвижки и пробковые краны.

К

В процессе эксплуатации фонтанной арматуры с прямоточными задвижками требуется через каждые 20 открытий — закрытий, но не реже одного раза в три месяца, через клапан набивать корпус смазкой. Марка смазки указывается в нормативно-технической документации. Заполнение корпуса смазкой не дает возможности оседать различным механическим примесям, а также скапливаться агрессивной жидкости. Герметичность затвора прямоточной задвижки повышается за счет применения уплотнительной смазки, которая автоматически подается к поверхности затвора за счет давления среды в корпусе задвижки.

Раз в два-три месяца необходимо смазывать подшипники шпинделя. Марка смазки указывается в нормативно-технической документации.

В фонтанной арматуре с крановыми запорными устройствами после установки на скважине необходимо провести дополнительную набивку уплотнительной смазкой всех кранов и проверить краны на плавность работы затвора. Смазка набивается масленкой, которая ввинчивается в резьбовое отверстие шпинделя вместо вывинченного нажимного болта.

Кран в момент набивки смазки должен быть или полностью открыт, или полностью закрыт. Допускается проводить поднабивку смазки при помощи нажимного болта. Однако это менее удобно и требует больших затрат времени.

После заполнения крана смазкой нажимной болт необходимо поставить в исходное положение. Рекомендуется завернуть его на половину длины, чтобы в процессе эксплуатации продавливать смазку на уплотнительные поверхности вращением нажимного болта на 5-6 оборотов. Регулярная подача смазки на уплотнительные поверхности крана обеспечит постоянную герметичность затвора. Если давление среды в скважине близко к рабочему давлению крана (14 МПа), то смазку рекомендуется подавать при помощи нажимного болта после 3-5 перекрытий затвора. Необходимо обязательно проводить поднабивку смазки после депарафинизации скважин паром и после других технологических операций, проводимых при давлениях, близких к рабочему. Для надежной работы затвора необходимо регулярно проверять наличие смазки в системе крана и по мере необходимости, но не реже одного раза в три месяца, проводить поднабивку смазки масленкой.

Смазку необходимо подавать в масленку до тех пор, пока подача смазки не станет затруднительной. Если кран разбирался, то при сборке необходимо установить зазор между уплотнительными поверхностями корпуса и пробки в соответствии с требованиями нормативно-технической документации. Для этой цели уплотнительные поверхности как корпуса, так и

пробки должны быть очищены от старой смазки, протерты досуха чистой тряпкой и промыты в керосиновой ванне. Полость над пробкой должна быть заполнена смазкой, а уплотнительная поверхность пробки вновь смазана тонким слоем уплотнительной смазки. Только после этого пробка может быть поставлена на место. По окончании сборки крана регулировочный винт необходимо затянуть до отказа, а потом ослабить на 1/8 оборота. Это обеспечит нормальный эксплуатационный зазор между уплотнительными поверхностями корпуса и пробки. После установки зазора между корпусом и пробкой кран заполняют смазкой.

При заклинивании пробки надо отвинтить регулировочный винт на один-два оборота, а затем добавлять масленкой в кран смазку и завинчивать нажимной болт в шпиндель до тех пор, пока пробка не освободится от заклинивания. После ликвидации заклинивания требуется завинтить регулировочный винт.

Фонтанную арматуру, находившуюся до установки в эксплуатации на другой скважине, необходимо очистить от грязи, промыть и проверить, а если требуется, то провести ремонт с обязательным последующим гидроиспытанием. Ремонт задвижки или пробкового крана включает: разборку и промывку деталей в керосиновой ванне, замер деталей и их отбраковку, ремонт изношенных деталей и изготовление новых, сборку и гидроиспытание.

Этот порядок сохраняется при ремонте задвижек всех диаметров и типов. В процессе разборки и сборки применяют разнообразный слесарный инструмент и необходимые приспособления. Технологические операции в процессе ремонта в основном сводятся к ликвидации раковин наплавкой с последующей механической обработкой, к исправлению резьбы, шабровке уплотнительных поверхностей и др.

Под термином «трубопроводная арматура» понимают устройства, устанавливаемые на трубопроводах, сосудах или аппаратах и предназначенные для управления (отключение, регулирование, смешение) потоками рабочих сред путем изменения площади проходного сечения.

Трубопроводную арматуру можно классифицировать по следующим основным признакам.

1)по области применения:

–промышленная трубопроводная арматура общего назначения.

Она изготавливается серийно, ей оснащаются водоводы, паропроводы и системы отопления. Используется обычно при невысоких

исредних температурах и давлениях;

–промышленная трубопроводная арматура для особых условий работы.

Предназначается для эксплуатации при высоких и низких температурах, высоких давлениях, с коррозионными, токсичными и абразивными средами. К такой арматуре относится, например, криогенная, коррозионностойкая, арматура для абразивных суспензий и сыпучих материалов;

–сантехническая арматура.

Ею оснащаются различные бытовые устройства;

2)по функциональному назначению:

–запорная арматура.

Предназначается для полного перекрытия и пуска рабочей среды в трубопроводе. По количеству применяемых единиц она составляет около 80 % от всей арматуры;

– регулирующая арматура.

Предназначается для регулирования параметров рабочей среды. Сюда можно отнести регуляторы давления, уровня, дросселирующие устройства;

– распределительно-смесительная.

Предназначается для распределения рабочей среды по направлениям или для смешения потоков. Например, трехходовой кран;

– предохранительная.

Предназначается для автоматической защиты оборудования от недопустимого давления. Сюда относятся предохранительные клапаны, мембранные разрывные устройства и перепускные клапаны;

– фазоразделительная арматура.

Предназначается для автоматического разделения рабочих сред (жидкой и газообразной). Сюда относятся конденсатоотводчики и маслоотделители;

3) по конструктивным типам (по конструкции):

–задвижка – трубопроводная арматура, в которой запирающий элемент, например клин, перемещается возвратно-поступательно перпендикулярно направлению потока рабочей среды;

–вентиль – трубопроводная арматура, в которой запирающий или регулирующий элемент (рабочий орган) перемещается возврат- но-поступательно параллельно оси рабочей среды;

–кран – трубопроводная арматура, в которой рабочий орган вращается вокруг своей оси, перпендикулярной к направлению потока рабочей среды;

–затвор – трубопроводная арматура, в которой запирающий или регулирующий элемент имеет форму диска, поворачивающегося вокруг оси, перпендикулярной к оси трубопровода;

4) в зависимости от давления рабочей среды:

–вакуумная (давление среды ниже 0,1 МПа абс.);

–низкого давления от 0 до 1,6 МПа изб.;

–среднего давления от 1,6 до 6,4 МПа;

–высокого давления от 6,4 до 100 МПа;

–сверхвысокого свыше 100 МПа;

5) по температурному режиму:

–криогенная (рабочая температура ниже минус 1530С);

–для холодильной техники (от

– 153 до – 700С;

–для пониженных температур (от – 70 до –300С);

–для средних температур (до 4350С);

–для высоких температур (до 6000С);

–жаропрочная (свыше 6000С);

6)по способу присоединения к трубопроводу:

–муфтовая – присоединяется к трубопроводу с помощью муфт. Муфтовую арматуру используют на трубопроводах диаметром до 80 мм, предназначенную для транспортирования негорючих

инейтральных сред;

–арматура под приварку, которая присоединяется к трубопроводу с помощью сварки;

–фланцевая – присоединяется к трубопроводу или емкости с помощью фланцев;

–цапковая – присоединяется к трубопроводу или емкости на наружной резьбе;

7)по способу герметизации:

–сальниковая.

Герметизация штока или шпинделя относительно внешней среды обеспечивается эластичным элементом, который находится в контакте с подвижным штоком или шпинделем;

– мембранная.

В качестве рабочего органа используется мембрана, которая выполняет функции уплотнения корпусных деталей и неподвижных элементов относительно внешней среды;

– сильфонная.

Для герметизации подвижных частей (шток, шпиндель) относительно внешней среды используется сильфон, который является также силовым элементом конструкции;

8) по роду привода:

–арматура с ручным приводом;

–арматура, имеющая привод (электрический, гидравлический, пневматический);

–арматура с автоматическим управлением.

Управление затвором происходит под непосредственным воздействием рабочей среды (без участия оператора) либо по сигналу, поступающему по команде АСУ.

Основными параметрами трубопроводной арматуры являются:

–условный диаметр (условный проход);

–условное давление.

Условный диаметр или условный проход (Dу) трубопроводной арматуры – это номинальный внутренний диаметр, присоединяемого к арматуре трубопровода.

Иначе говоря, условный диаметр – это параметр, характеризующий внутренний диаметр трубопровода, но не всегда совпадающий с ним. Например, для трубы Ø108×4 мм, имеющей условный диаметр 100 мм, внутренний диаметр равен условному. Однако такая стандартная труба может иметь различную толщину стенки – 6, 8 мм и т.д., поэтому для трубы Ø108×6 мм, например, внутренний диаметр, будет уже меньше условного.

Условное давление – величина, характеризующая пригодность данного элемента (вентиль, задвижка, кран и т.п.) для данного давления. При температуре до 2000С условное давление равно рабочему. При более высокой температуре рабочее давление при различной температурерабочей среды следует определять по ГОСТ 356 – 80.