ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 38

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство науки и высшего образования Российской Федерации

Федеральное государственное автономное образовательное

учреждение высшего образования

«Южно-Уральский государственный университет

(национальный исследовательский университет)»

Институт естественных и точных наук

Кафедра прикладной математики и программирования

Направление подготовки: 01.03.02 Прикладная математика и информатика

| РАБОТА ПРОВЕРЕНА Рецензент, ______________________ ________________________________ ________________________________ ________________________________ __________________/ ____________ / «____» ___________________ 2023 г. | ДОПУСТИТЬ К ЗАЩИТЕ Заведующий кафедрой, д-р физ.-мат. наук, проф. ___________/ А.А. Замышляева / «____» ________________2023 г. |

Разработка приложения для планирования производственных мощностей предприятия

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К ВЫПУСКНОЙ КВАЛИФИКАЦИОННОЙ РАБОТЕ

ЮУрГУ–01.03.02.2023.088.ПЗ ВКР

| | Руководитель работы, доцент __________/ Е.В. Бунова / «____» ______________ 2023 г. |

| | Автор работы, студент группы ЕТ-412 _____________/ И.Р. Гурин / «____» ______________ 2023 г. |

| | Нормоконтролер, ст. преподаватель _________________/ А.В. Лут / «____» ______________ 2023 г. |

Челябинск 2023

Оглавление

ВВЕДЕНИЕ 3

1 ПРЕДМЕТНАЯ ОБЛАСТЬ И СУЩЕСТВУЮЩИЕ СИСТЕМЫ ПЛАНИРОВАНИЯ ПРОИЗВОДСТВЕННЫХ МОЩНОСТЕЙ 6

1.1 Задание от предприятия 6

1.2 Анализ существующих решений 6

1.2.1 «ФОБОС» (г. Москва) 6

1.2.2 YSB.Enterprise.Mes (г. Орёл) 11

1.2.3 PolyPlan (г. Уфа) 13

1.3 Анализ методов планирования 16

1.4 Анализ инструмента разработки «1С Enterprise» 17

1.5 Выводы по разделу 18

2 АРХИТЕКТУРА ПРОГРАММНОГО ПРОДУКТА 19

2.1 Разработка алгоритма оптимизации 19

ВВЕДЕНИЕ

Системы управления производством и производственными операциями являются актуальной темой в современном мире, особенно в контексте быстро меняющейся экономической и технологической среды. Производственные компании сталкиваются с рядом вызовов, таких как увеличение конкуренции, сокращение сроков производства, уменьшение издержек и повышение качества продукции. В этом контексте системы управления производством и производственными операциями играют ключевую роль в обеспечении эффективного управления производственными процессами и достижении бизнес-целей компании.

Системы управления производством позволяют управлять всеми производственными операциями, начиная от планирования производственных задач и заканчивая отгрузкой готовой продукции. Они позволяют снизить издержки производства, повысить эффективность использования ресурсов и улучшить качество продукции. Кроме того, системы управления производством помогают снизить риски в производственных процессах и обеспечить соответствие стандартам качества и безопасности. Они также позволяют быстро адаптироваться к изменяющимся условиям на рынке и повышать гибкость производственных процессов.

Цель работы – повышение эффективности планирования загрузки производственных мощностей и повышение производительности труда сотрудников путем применения программного продукта для управления и планирования производственными мощностями предприятия

Для достижения поставленной щели необходимо решить следующие задачи:

-

провести исследование предметной области. Будут рассмотрены основные аспекты управления производством, включая планирование, контроль и управление производственными мощностями предприятия. Особое внимание будет уделено разработке алгоритма для определения оптимального плана производства. -

сформировать функциональные требования к разрабатываемому программному продукту; -

провести анализ существующих приложений и программных решений для управления производством, что позволит выявить основные преимущества и недостатки таких решений и определить требования к разрабатываемому приложению. -

выбор инструмента для разработки программного продукта, управления и планирования производственными мощностями предприятия -

спроектировать модель данных и сформировать программный код программного продукта; -

провести тестирование и доработку программы.

Цель написания программного продукта для планирования производственных мощностей предприятия заключается в обеспечении более эффективного использования ресурсов и повышении качества продукции, что в конечном итоге должно привести к увеличению прибыли предприятия. Программный продукт должен:

-

упростить и автоматизировать процесс планирования производства, чтобы увеличить его эффективность и снизить количество ошибок; -

предоставить возможность управления производственными заказами, чтобы предприятие могло оптимизировать процесс производства в соответствии с текущими заказами; -

обеспечивать мониторинг производственных операций, чтобы убедиться в их эффективности и своевременности выполнения, и для быстрого выявления и устранения проблем; -

помочь оптимизировать производственные процессы для достижения лучшей производительности.

Объектом работы являются производственные мощности и оборудование, которые необходимо учитывать при планировании производства и оптимизации их использования. Предметом работы при создании приложения для планирования производственных мощностей предприятия является процесс оптимизации производственной деятельности, включая планирование, контроль и управление производственными мощностями предприятия. Результатом данной работы будет создание работоспособного программного продукта для управления и планирования производственными мощностями предприятия.

1 ПРЕДМЕТНАЯ ОБЛАСТЬ И СУЩЕСТВУЮЩИЕ СИСТЕМЫ ПЛАНИРОВАНИЯ ПРОИЗВОДСТВЕННЫХ МОЩНОСТЕЙ

1.1 Задание от предприятия

На заводе есть станки, которые работают независимо друг от друга. Приходит бланк заказа с названиями и количеством необходимых деталей. Один из станков начинает обрабатывать детали в соответствии со специальной рабочей программой. После завершения работы станок уходит на наладку, если нужно сменить рабочую программу.

Необходимо разработать приложение, которое оптимизирует работу всех станков так, чтобы время простоя оборудования было минимально, а эффективность производства деталей максимально.

1.2 Анализ существующих решений

1.2.1 «ФОБОС» (г. Москва)

Функциональные возможности MES системы «ФОБОС»:

-

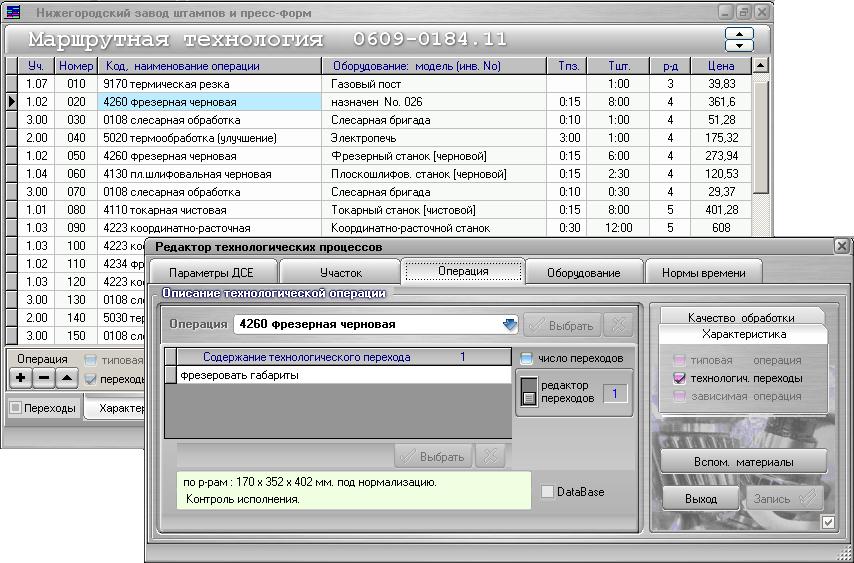

Технологическая подготовка производства. Система «ФОБОС» решает задачи технологической подготовки и организации производства. В системе реализовано автоматизированное рабочее место технолога-разработчика маршрутных и операционных технологий. Технологические данные являются основой для оперативного планирования производства.

Рисунок 1.1 – «Пример интерфейса "ФОБОС"»

-

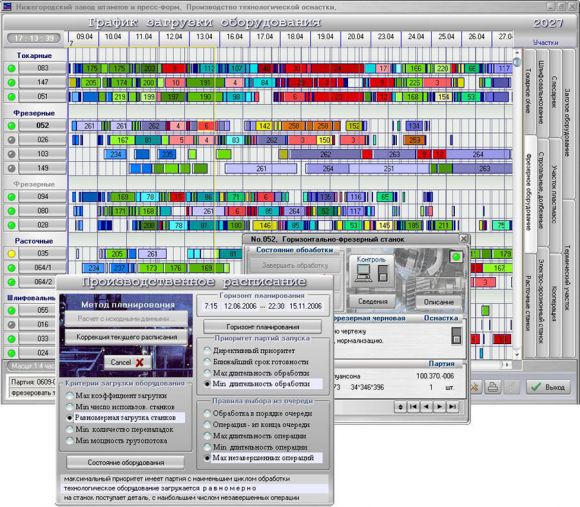

Оперативное планирование и диспетчерский контроль. Оперативное планирование и диспетчерский контроль прохождения заказов, осуществляется в системе посредством расчета оптимального производственного расписания и последующего мониторинга его выполнения. В основу расчета и управления производственным расписанием положен математический оптимизационный аппарат, позволяющий моделировать 100 сценариев по 3 выбранным значениям критериев из 14 возможных.

Рисунок 1.2 – «График загрузки оборудования»

-

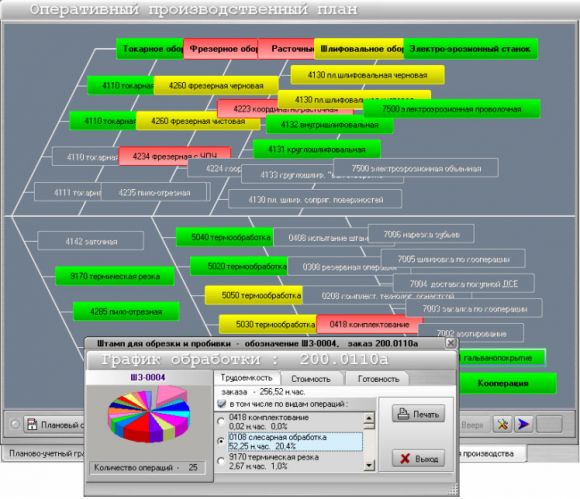

Мониторинг состояния производственных заказов. В MES системе «ФОБОС» ведется комплексный мониторинг в online режиме состояния производственных заказов. В этой подсистеме ведется детальный анализ возникающих задержек обработки деталей на каждом производственном участке, контролируется их текущий дефицит, производится оперативный анализ производственных затрат (Activity Based Costing) в разрезе как основного технологического оборудования, так и отдельных производственных заказов.

Рисунок 1.3 – «График обработки»

Достоинства системы «ФОБОС»:

-

Увеличение производительности: система «ФОБОС» позволяет автоматизировать и оптимизировать производственные процессы, что может привести к повышению производительности и снижению времени простоя оборудования. -

Улучшение качества продукции: благодаря мониторингу и контролю производственных процессов, можно выявлять и исправлять ошибки на ранних стадиях производства, что может улучшить качество продукции. -

Управление запасами: система «ФОБОС» позволяет контролировать уровень запасов сырья и материалов, что может помочь улучшить планирование производства и снизить затраты на хранение запасов. -

Удобный мониторинг: система «ФОБОС» предоставляет удобный и наглядный мониторинг производственных процессов, что может помочь оперативно реагировать на возможные проблемы и улучшать управление производством.

Недостатки системы «ФОБОС»:

-

Высокая стоимость: внедрение и поддержка системы «ФОБОС» может быть достаточно дорогим процессом, что может не подходить для небольших предприятий с ограниченным бюджетом. -

Сложность внедрения: внедрение системы «ФОБОС» может потребовать значительных изменений в структуре и организации производства, что может привести к сложностям и сопротивлению со стороны сотрудников. -

Необходимость квалифицированного персонала: для работы с системой "ФОБОС" необходимы высококвалифицированные сотрудники, что может потребовать дополнительных затрат на обучение и найм новых сотрудников. -

Риски безопасности данных: система «ФОБОС» содержит конфиденциальные данные о производственных процессах и оборудовании, что может стать объектом кибератак и угрожать безопасности предприятия. -

Необходимость постоянной поддержки и обновления: система MES "ФОБОС" требует постоянной поддержки и обновления, чтобы оставаться эффективной и функциональной, что может потребовать дополнительных затрат на техническое обслуживание и обновление оборудования. -

Необходимость интеграции с другими системами: внедрение системы «ФОБОС» может потребовать интеграции с другими системами, что может привести к сложностям и трудностям в обеспечении совместимости и управлении различными системами.

1.2.2 YSB.Enterprise.Mes (г. Орёл)

Система была реализована в секторе деревообрабатывающих промышленных предприятий. Она успешно была реализована на малых и средних фабриках, а затем постепенно раздвинула свой функционал, дополнив его кейсами продаж, заказов и наполненности складов. YSB.Enterprise.Mes не имеет полноценной ERP, но и имеющиеся функции управления являются достаточными для многих российских изготавливающих организаций. Её опции по сравнению с традиционными позволяют проводить анализ дополнительной информации. Например, на уровне склада, при недостатке сырья, есть возможность расставлять приоритетные направления очередей на выпуск продукции.

Достоинства YSB.Enterprise.Mes:

-

Улучшенное управление производственными процессами: система YSB.Enterprise.Mes позволяет автоматизировать многие производственные процессы и обеспечить их эффективное управление, что может улучшить производительность и снизить затраты на производство. -

Улучшенное управление качеством: система YSB.Enterprise.Mes предоставляет возможность контролировать качество продукции на всех этапах производства, что позволяет быстро обнаруживать и устранять дефекты, снижая риски брака и повторной работы. -

Увеличение прозрачности производственных процессов: система YSB.Enterprise.Mes позволяет получать реальное время информацию о текущем состоянии производства, что повышает прозрачность и улучшает управление производством. -

Уменьшение потребности в ручном труде: система YSB.Enterprise.Mes автоматизирует многие производственные процессы, что может сократить потребность в ручной работе и увеличить точность производства.

Недостатки YSB.Enterprise.Mes:

-

Высокая стоимость: реализация и настройка системы YSB.Enterprise.Mes может потребовать значительных затрат на оборудование, программное обеспечение и настройку системы. В результате, маленькие предприятия могут испытывать трудности с финансированием такой системы. -

Сложность внедрения: система YSB.Enterprise.Mes может потребовать значительного времени и усилий для ее внедрения и настройки на предприятии. Необходимость интеграции с другими системами также может создавать дополнительные проблемы. -

Необходимость обучения: для эффективного использования системы YSB.Enterprise.Mes необходимо обучение и подготовка персонала. Это может создавать некоторые неудобства и дополнительные затраты на обучение. -

Риск сбоев и отказов: система YSB.Enterprise.Mes, как и любая другая система, может быть подвержена сбоям или отказам. Это может привести к задержкам в производственных процессах и повысить риски нарушения производственной цепочки. -

Необходимость постоянного обновления: система YSB.Enterprise.Mes должна быть постоянно обновляться и модифицироваться для соответствия изменяющимся потребностям предприятия и совместимости с другими системами. Это может создавать дополнительные затраты на поддержку и обслуживание системы.