ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 42

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

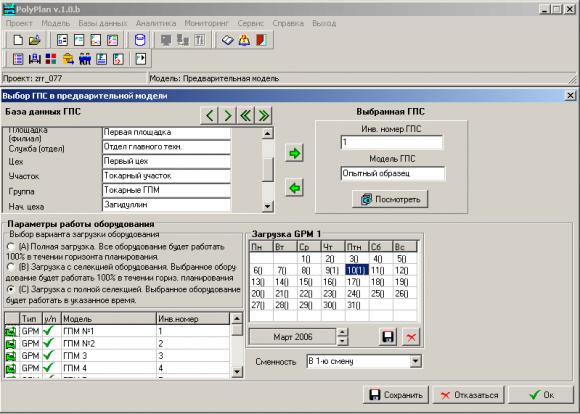

1.2.3 PolyPlan (г. Уфа)

Функциональные требования системы PolyPlan:

-

Ввод данных по номенклатуре деталей в БД номенклатуры с указанием состава операций, времени обработки и переналадки. -

Выбор состава и структуры производственной системы (цех, участок), для которой будет проводиться планирование, с указанием времени транспортирования объектов между рабочими центрами (РЦ) или гибкими производственными модулями (ГПМ). -

База данных оборудования включает в себя: технологическое оборудование (станки), вспомогательное оборудование (транспортные средства, промышленные роботы и др.).

Рисунок 1.4 – «Пример интерфейса PolyPlan»

-

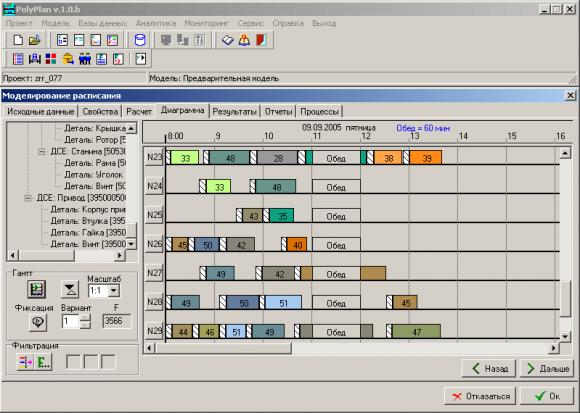

Система поддерживает мультипроектную идеологию, где в каждом проекте формирования расписания возможен выбор своих данных по характеру использования производственной системы. -

При определении номенклатуры запуска возможно назначение одних и тех же ДСЕ на различные единицы технологического оборудования (взаимозаменяемые), что увеличивает гибкость планирования и повышает фондоотдачу. -

В каждом проекте, а также в каждом расписании возможен выбор различных критериев планирования (до 20), что позволяет диспетчеру за короткий промежуток времени выбрать наиболее приемлемый на текущий момент времени вариант расписания. -

Имеется возможность устанавливать различные ограничения при построении расписаний. -

При формировании расписаний имеется возможность настройки алгоритма оптимизации, его точности и глубины его поиска. При этом возможно получение множества допустимых и оптимальных расписаний. -

Используемые в PolyPlan алгоритмы оптимизации позволяют за небольшое время получать расписания, близкие к оптимальным.

Рисунок 1.5 – «Диаграмма Ганта»

Достоинства PolyPlan:

-

Улучшение планирования производства: PolyPlan помогает оптимизировать процессы планирования, предоставляя более точную и надежную информацию о производственных возможностях предприятия. Это помогает снизить риски простоя оборудования, сократить временные затраты на производство и повысить качество продукции. -

Увеличение производительности: благодаря оптимизации процессов планирования, PolyPlan помогает увеличить производительность предприятия. Это может быть достигнуто за счет сокращения времени на переналадку оборудования, оптимизации использования материалов и эффективного управления ресурсами. -

Уменьшение издержек: PolyPlan помогает снизить затраты на производство и сократить издержки на складирование продукции. Оптимизация процессов планирования может помочь предотвратить избыточный запас материалов и незапланированные расходы на оборудование. -

Улучшение контроля над производством: PolyPlan обеспечивает более точную информацию о производственных процессах, что помогает улучшить контроль над производством. Менеджеры получают более точную информацию о производственном процессе, что помогает им принимать более обоснованные решения. -

Интеграция с другими системами: PolyPlan может быть интегрирована с другими системами управления предприятием, такими как системы управления запасами и системы управления производственными задачами. Это помогает обеспечить единый и целостный процесс управления предприятием.

Недостатки PolyPlan такие же, как и у системы «ФОБОС», то есть высокая стоимость, сложность внедрения, необходимость постоянной поддержки и обновления, необходимость интеграции с другими системами.

1.3 Анализ методов планирования

Чтобы обеспечить максимальную производительность, нужно выбрать оптимальный метод планирования загрузки производственных мощностей. В рассмотрение были взяты самые популярные методы планирования:

-

«Планирование с конечной пропускной способностью» (Finite Capacity Scheduling). Этот метод основан на том, что производственные мощности ограничены и что производственные операции занимают разное время на обработку. «Планирование с конечной пропускной способностью» позволяет определить точное время начала и окончания каждой операции на основе текущих ресурсов и времени выполнения. -

«Теория ограничений» (Theory of Constraints). Этот метод основан на идее, что существует ограничивающий фактор, который определяет скорость производства. Этот фактор может быть устранен или улучшен, чтобы увеличить производительность. «Теория ограничений» предлагает определить узкое место в производственном процессе и использовать его как основу для планирования загрузки мощностей. -

«Планирование потребностей в материалах» (Material Requirement Planning). Этот метод основан на том, что планирование производственных мощностей должно основываться на потребностях в материалах. «Планирование потребностей в материалах» предлагает разработать детальный план производства на основе плана потребностей в материалах и с учетом доступных производственных мощностей. -

«Усовершенствованное планирование» (Advanced Planning and Scheduling). Этот метод предназначен для разработки детального плана производства на основе информации о доступных ресурсах и текущем статусе производства. «Усовершенствованное планирование» предлагает использовать математические модели и алгоритмы для оптимизации производственных процессов. -

«Жадный метод планирования загрузки производственных мощностей». Этот метод основан на принципе максимизации текущей прибыли на каждом шаге производственного процесса. «Жадный метод планирования загрузки производственных мощностей» обычно используется в условиях неопределенности и изменяющегося спроса на продукцию. Он позволяет быстро реагировать на изменения рынка и максимизировать текущую прибыль.

В результате анализа всех методов был выбран «жадный метод», так как он обычно дает хороший результат в большинстве случаев, проще всех остальных в реализации, а также идеально подходит для решения представленной в работе проблемы.

1.4 Анализ инструмента разработки «1С Enterprise»

«1С Enterprise» – это комплексная платформа для автоматизации бизнес-процессов. Среди ее преимуществ можно отметить:

-

Надежность и стабильность. «1С Enterprise» работает на протяжении многих лет и зарекомендовала себя как стабильная и надежная платформа для автоматизации бизнес-процессов. -

Гибкость и масштабируемость. «1С Enterprise» позволяет настроить и адаптировать свой функционал под конкретные потребности и особенности бизнеса. При этом платформа легко масштабируется при увеличении объемов бизнеса. -

Обширный функционал. «1С Enterprise» обладает большим набором функций, которые позволяют автоматизировать практически все бизнес-процессы компании, начиная с бухгалтерии и заканчивая управлением производственными процессами. -

Интеграция с другими системами. «1С Enterprise» может быть легко интегрирована с другими системами, что позволяет упростить и ускорить бизнес-процессы. -

Широкий выбор решений. На базе «1С Enterprise» создано множество решений для различных отраслей и видов деятельности, что позволяет выбрать наиболее подходящее решение для конкретной компании.

В целом, «1С Enterprise» – это мощный инструмент для управления предприятием, который может помочь предприятию оптимизировать свою деятельность, увеличить производительность и получить полезные данные для принятия решений.

1.5 Выводы по разделу

В данном разделе были рассмотрены существующие аналоги подобного приложения. На основании этого можно сказать, что они не позволяют предприятию в полной мере оптимизировать своё производство. Приложение, которое будет написано, как результат дипломной работы, должно быть стабильнее, быстрее и удобнее для использования.

2 АРХИТЕКТУРА ПРОГРАММНОГО ПРОДУКТА

2.1 Разработка алгоритма оптимизации

«Жадный метод планирования загрузки производственных мощностей» для данной работы можно реализовать в виде следующего алгоритма:

-

Составляем список всех рабочих программ и их продолжительности. Сортируем его по убыванию продолжительности. -

В самом начале заполнить 6 станков самыми большими по длительности программами, чтобы время работы и наладки были меньше времени работы остальных станков.

3) Пока есть станки, которые свободны:

3.1) Выбрать незанятый станок и дать ему самую длинную производственную программу, такую, чтобы время работы и наладки были больше времени наладки станка с самой длинной по времени программой.

3.2) Если нет программ, которые удовлетворяют требованию 3.1, то станок простаивает, пока не выполняется 3.1.