ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 23

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Описание цикла и отдельных фаз процесса:

Рабочий цикл камерного фильтр-пресса

1. Закрытие фильтр-пресса.

Начало цикла работы фильтр-пресса состоит в сжимании пакета плит при помощи гидравлического цилиндра. При этом внутри между соседними плитами образуются фильтровальные камеры, в которых в процессе накапливается твердая фаза.

2. Подача суспензии и заполнение камер.

Суспензия под давлением закачивается по каналу подачи в камеры фильтр-пресса. При этом фильтрат проникает через фильтровальную ткань и по дренажному каналу удаляется из фильтр-пресса, а твердая фаза задерживается фильтровальной тканью и наполняет камеру. При дальнейшем заполнении камер осадком расход суспензии снижается, а количество выделяемого фильтрата уменьшается.

3. Фильтрация при давлении до 16 бар.

Для обезвоживания осадка и достижения требуемого уровня влажности производится выдержка максимального уровня давления нагнетания.

4. Продувка центрального канала.

На данном этапе работы фильтр-пресса давление нагнетания сбрасывается, а подающий канал продувается сжатым воздухом от остатков суспензии.

5. Выгрузка кека.

Под воздействием гидравлической системы пакет плит раздвигается, и образовавшаяся плита кека выпадает из камеры в приемную емкость. Фильтрат, проходящий через фильтрующую ткань, стекает по стенкам каналов и плит.

Плотная ткань, сшитая в виде мешка, натягивается на плиту. При этом, края вырезов прижимаются к плите при помощи фланцев и пробок.

Фильтрат, проходящий через фильтрующую ткань, стекает по стенкам каналов и плит.

Промывка осадка в таких фильтр прессах происходит так же, как и в рамных.

Камерные фильтр прессы применяются реже, чем рамные. Причина в том, что заправка фильтрующих тканей в таких фильтрах более сложная. К тому же осадок, который получается в результате фильтрования, имеет меньший объем. Камерные фильтр прессы используются для фильтрации суспензий, способных забивать узкие каналы. Поэтому их фильтрование через рамные фильтр прессы невозможно.

Площадь поверхности фильтрации может составлять от 2 до 800 м 2 . Входное давление суспензии – до 2 МПа. Рамы и плиты изготовляются из чугуна, стали или стали с антикоррозионным покрытием. В конструкции фильтров также используются сплавы алюминия, титана, применяются изделия из резины и пластмассы.

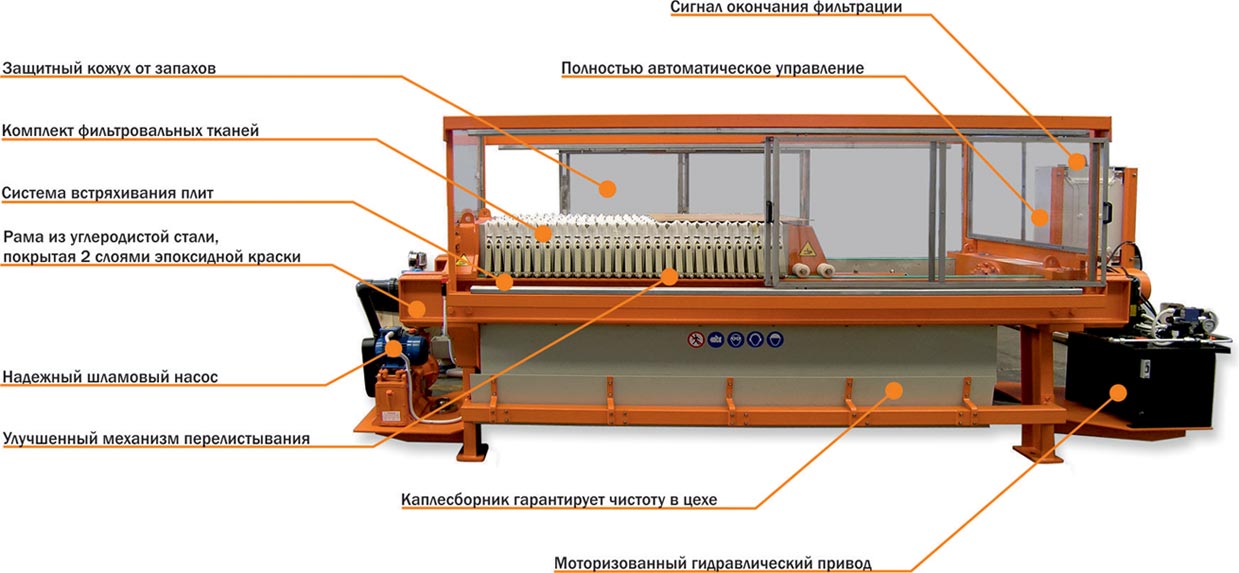

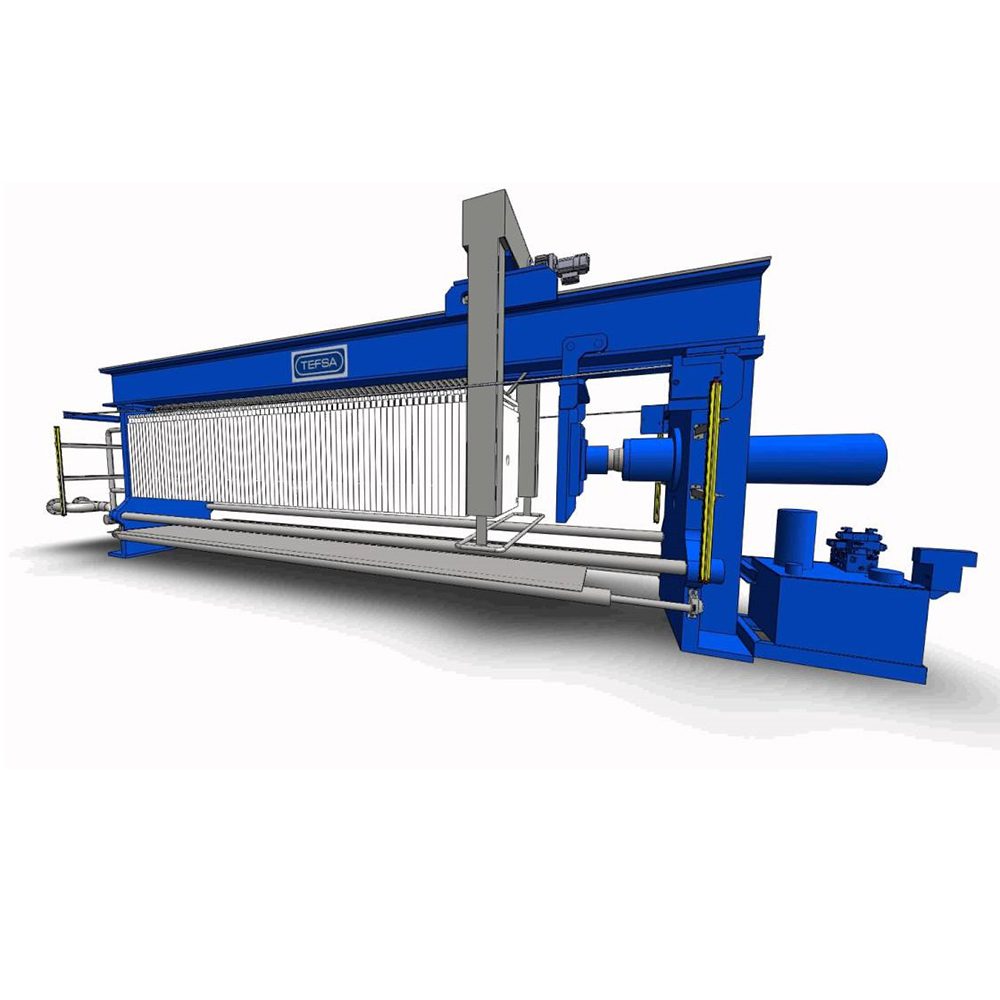

Основная конструкция включает в себя: раму, фильтровальные плиты, фильтровальную ткань, гидравлическую станцию, систему управления на базе ПЛК. Фильтровальные плиты и рамы образуют камеру, суспензия (пульпа) нагнетается в камеру, где формируется фильтровальный кек (осадок), а фильтрат вытекает через отверстия в фильтровальных плитах.

Автоматический фильтр-пресс работает в периодическом режиме (партиями), что означает, что его работа приостанавливается для выгрузки кека (осадка) до того, как поступит новый объём суспензии. Цикл фильтрации занимает от 20 минут до 2 часов в зависимости от различных характеристик фильтровального материала. Существует 3 типа фильтр-прессов: с текстурированными плитами, рамные, а также вертикальные. К преимуществам нашего фильтр-пресса (фильтр. плит) относится стабильная производительность, простая эксплуатация, точные размеры, выдерживание высокого давления и температур.

Процесс периодического фильтрования

(сжатие---загружаемый материал---фильтрование---выгрузка кека)

-

Сжатие фильтровальных плит: при нажатии кнопки "старт" на шкафе управления с ПЛК концевые подвижные плиты активируются гидравлическим зажимным устройством. -

Заполнение: Суспензия (пульпа) нагнетается в камеру поочерёдно, фильтрование заканчивается при заполнении камер кеком. -

Разжатие: подвижная плита перемещается назад для высвобождения первой фильтровальной камеры. Кек опадает с плит под воздействием силы тяжести. Автоматическая система вытягивает плиты одну за другой -

Промывка: следует проводить после 15-100 циклов (партий)

Техническое описание фильтр-пресса

| | |

| Площадь фильтрования | 160 м2 |

| Материал плит | полипропилен |

| Объём камеры | 2341л. |

| Количество плит | 58 шт. |

| Толщина фильтровальных плит | 65 мм |

| Размер фильтровальных плит | 1250*1250 мм |

| Толщина кека (осадка) | 30 мм |

| Максимальное давление фильтрации на входе | 1,0 МПа |

| Максимальное давление сжатия плит | 18-25 МПа |

| Температурный диапазон суспензии(пульпы) при фильтровании | 0 -90 C |

| Механизм сжатия, мощность двигателя | 4.0kW |

| Механизм перемещения плит, мощность двигателя | 1,5 кВт |

| Габариты фильтр-пресса: Д*Ш*В | 6450*1800*1600 мм |

| Вес | 11400 кг |

Камерный фильтр пресс состоит из фильтровальных плит, имеющих выступы по краям. Плиты, прижатые друг к другу, создают отдельные попарно соединенные камеры. Центральные отверстия, находящиеся в плитах, образуют, таким образом, соединительный канал для всех камер пресса. Именно через этот канал происходит нагнетание суспензии.

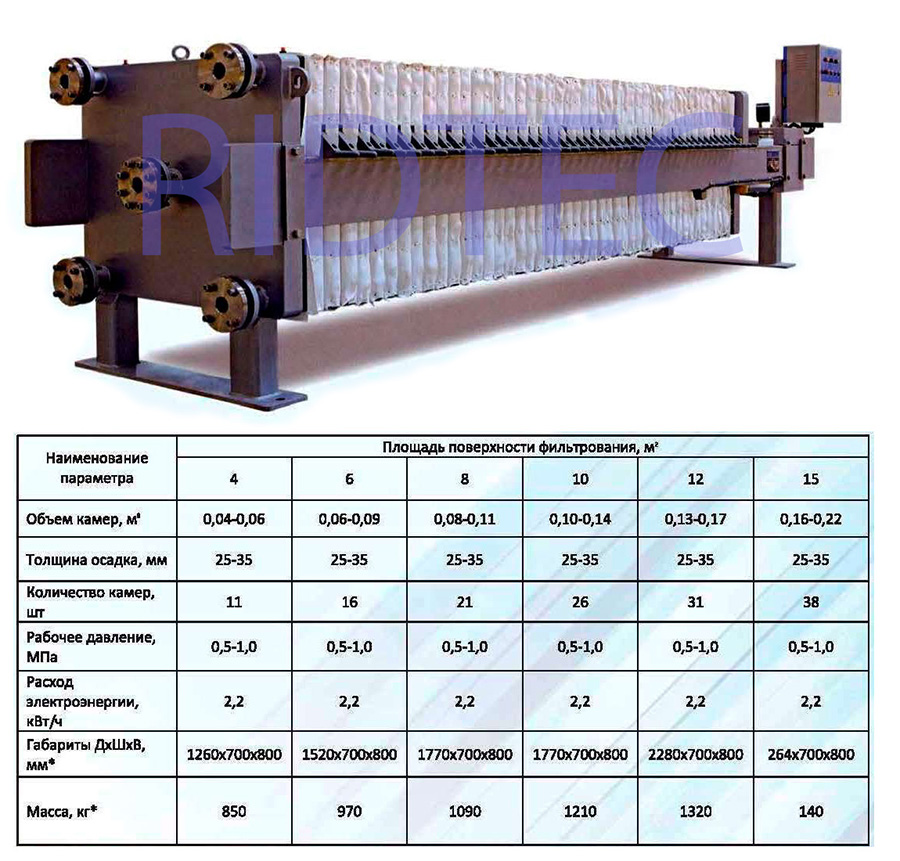

Камерные фильтр-прессы с боковой подвеской фильтровальных плит на базе плиты 500×500

Камерные фильтр-прессы с боковой подвеской фильтровальных плит на базе плиты 800×800

Камерные фильтр-прессы с боковой подвеской фильтровальных плит на базе плиты 1000×1000

Камерные фильтр-прессы с боковой подвеской фильтровальных плит на базе плиты 1000×1000

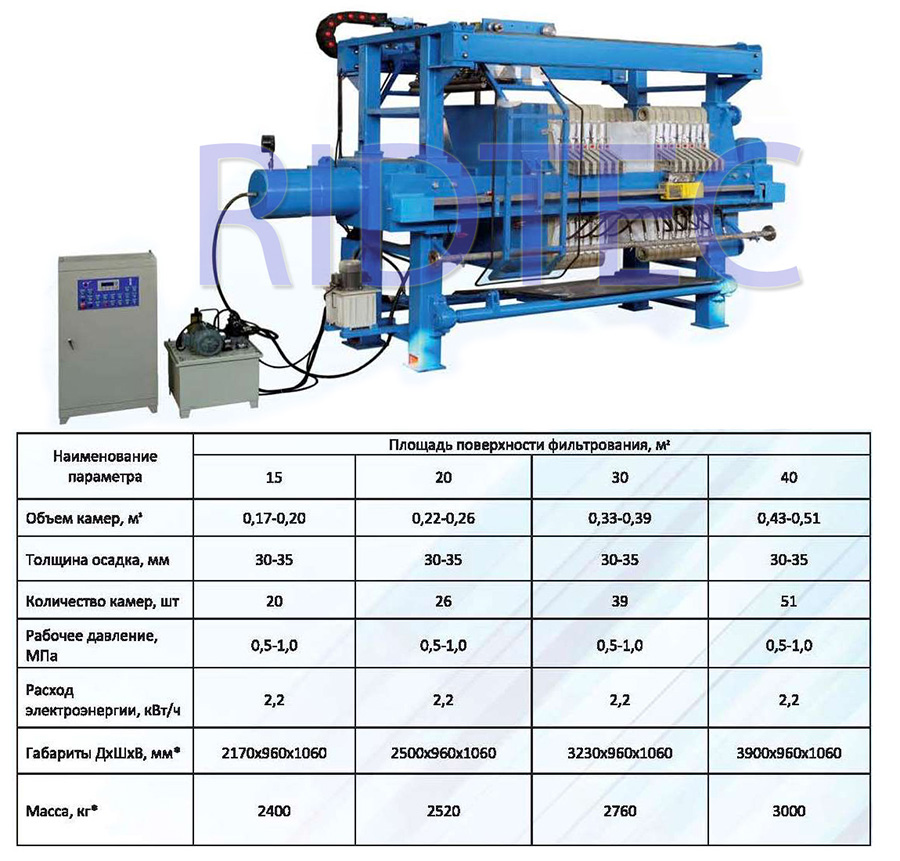

Камерные фильтр-прессы с боковой подвеской фильтровальных плит на базе плиты 1250×1250

Камерные фильтр-прессы с боковой подвеской фильтровальных плит на базе плиты 1500×1500

Камерные фильтр-прессы с боковой подвеской фильтровальных плит на базе плиты 1600×1600

Камерные фильтр-прессы с боковой подвеской фильтровальных плит на базе плиты 1500×2000

Камерные фильтр-прессы с боковой подвеской фильтровальных плит на базе плиты 2000×2000