Добавлен: 12.12.2023

Просмотров: 201

Скачиваний: 20

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Реферат

По дисциплине: Технология механической и физико-химической обработки деталй

На тему: «Сварка трением с перемешиванием»

.

Москва, 2020

Содержание

Введение………………………………………………………………………..с.3

1. Сварка трением………………………………………………………………с.3

1.1 Основные преимущества сварки трением………...……………………….с.5

1.2 Разновидности сварки трением.………………………………………….с.4

2. Сварка трением с перемешиванием………………..………………..……с.4

2.1. Основные параметры режима СТП……………………………..……….с.7

2.2. Основные факторы, ограничивающие применение СТП…………..…с.8

3.Сварка трением перемешиванием сталей и титановых сплавов для аэрокосмической промышленности и авиации……………………….……………..с.11

Заключение…………………………………………………………………….с.13

Список литературы…………………………………………..……………….с.14

Введение

Сварка трением используется в различных отраслях машиностроительного производства более 70 лет, однако только в последние годы в связи с появлением новых типов универсального и специализированного технологического оборудования с системами программного управления процессом сварки она начинает широко применяться в основном производстве газотурбинных двигателей.

1. Сварка трением

Сварка трением выполняется без объемного плавления в зоне сварки за счет тепла выделяемого при трении. Большинство металлов и сплавов могут быть сварены между собой практически без потери прочности. Затруднена сварка материалов имеющих неметаллические включения, в частности, сталей содержащих серу. Параметры процесса сварки зависят от типа соединяемых материалов и отрабатываются экспериментально.

1.1 Основные преимущества сварки трением:

-Возможность сварки деталей из материалов различной природы, не свариваемые традиционными способами;

-При сварке наблюдается узкая нагретая зона;

-Стабильность и процесса сварки;

-Деталь после сварки требует минимальной механической обработки или может использоваться без нее;

-Могут быть использованы новые конструкторские решения связанные как с формой соединяемых деталей, так и с назначением свариваемых материалов;

-Пригодность для сварки с высокой производительностью деталей различной формы;

-Экологическая чистота процесса;

-Поскольку сварка производится в твердом состоянии, отсутствует пористость и включения;

-Нет необходимости в использовании электродов, флюсов, присадочного ма-териала и защитных газов и других атрибутов, увеличивающих стоимость сварки;

-Минимальное машинное время сварки;

-Сквозное сваривание, обеспечивающее высокую прочность даже в тонких (критических) сечениях;

-Экономия дорогостоящих материалов за счет возможности сваривания раз-нородных металлов и сплавов.

-Малый расход энергии (25…100 Вт на квадратный сантиметр шва).

1.2 Разновидности сварки трением:

-Ротационная сварка трением (rotational friction welding);

-Радиальная сварка трением (radial friction welding);

-Сварка трением с перемешиванием (friction stir welding);

-Точечная сварка трением (friction stir spot welding);

-Линейная сварка трением (linear friction welding);

-Орбитальная сварка трением (orbital friction welding);

-Штифтовая сварка трением (friction stitch welding).

2. Сварка трением с перемешиванием

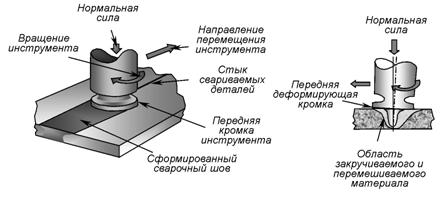

СТП является процессом соединения материалов в твердой фазе, при котором специальный вращающийся инструмент, конструктивно состоящий из плоского или профилированного основания (бурта) и наконечника специального профиля (пина), двигается вдоль поверхностей стыков двух твердых деталей.

Трение инструмента о поверхность деталей, вызывает тепловыделение, которое совместно с силовым воздействием обеспечивает пластическую деформацию и сложное течение пластифицированного металла. В процессе перемещения инструмента по стыку свариваемых поверхностей происходит перемешивание металла профилированным наконечником с формированием сварного шва. Давление бурта инструмента на соединяемые детали, в зоне стыка деталей вызывает сильную пластическую деформацию и течение пластифицированного металла, перемешиваемого профилированным наконечником. При СТП формируется шов, в структуре которого можно выделить зоны: «ядро» сварки, состоящее из термопластически деформированного материала, зону термопластической деформации и зону термического влияния. Соединение осуществляется в условиях экструзии, с проковкой материала при высоких скоростях относительной деформации.

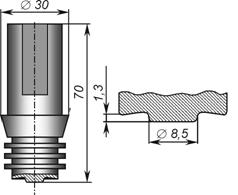

Сварка трением с перемешиванием (СТП) является одним из новейших способов сварки (запатентована в 1991 году). Она выполняется торцом вращающегося инструмента, перемещающегося в направлении сварки (рис.1). Диаметр инструмента выбирается несколько меньшим, чем глубина сварки. Рабочая поверхность инструмента имеет специальный профиль (рис.2,3). Пластифицированный тепловыделением металл за счет сил трения закручивается относительно оси вращения инструмента. В процессе перемещения инструмента по стыку свариваемых поверхностей происходит перемешивание и перенос металла с формированием сварного шва. СТП целесообразно использовать для сварки материалов толщиной 1,6…30мм. Согласно данным компании The Welding Institute in UK (TWI) этот способ сварки трением позволяет за два прохода с разных сторон сваривать алюминиевый лист толщиной 75 мм. Технология СТП наиболее широко используется для сварки алюминиевых сплавов. К другим материалам, свариваемым СТП, относятся: медь и ее сплавы, свинец, магниевые сплавы, стали, сплавы на титановой и никелевой основах, термопластичные полимеры.

Инструменты для СТП изготавливают из инструментальных сталей (сварка пластиков и легкоплавких металлов), быстрорежущих сталей (сварка алюминиевых и магниевых сплавов), металлокерамических твердых сплавов и минералокерамик, специальных композиционных материалов (сварка алюминиевых сплавов, сталей, сплавов на никелевой и титановой основах). При выборе инструментального материала стремятся избежать намазывания оттесняемого металла на поверхности инструмента. Для этих целей могут быть использованы специальные покрытия.

Рис. 1. Схема СТП

Рис. 2. Конструкция инструмента, применяемого для сварки листов толщиной 8 мм из алюминий-литиевого сплава

Рис. 3. Рабочие части инструментов используемых при СТП: а- традиционная конструкция инструмента; б-инструмент для получения глубоких швов; в-инструмент со специальной формой торца. Показан намазанный на выступ свариваемый металл

При СТП достигается высокое качество сварки. Деформация и переме-шивание металла в твердой фазе иногда создает микроструктуры более проч-ные, чем основной материал. Обычно, прочность на растяжение и усталостная прочность сварного шва составляет 90% от этих характеристик для основного материала. Сварка может выполняться в различных позициях (вертикальной, горизонтальной, под наклоном, снизу вверх и т.д.), поскольку силы гравитации, в данном случае, не играют никакой роли. Перемещение инструмента или детали может производиться в различных направлениях и по программе. По мнению западных специалистов, этот процесс является революционным в области сварки листовых материалов.

2.1. Основные параметры режима СТП

-скорость вращения инструмента;

-характер вращения инструмента (вращательный, возвратно-вращательный, направление и скорости вращения наружных и внутренних частей инструмента);

-скорость сварки;

-конструкция, форма и геометрические характеристики рабочей части инструмента;

-угол наклона инструмента к поверхности детали

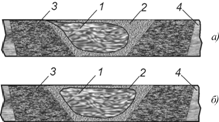

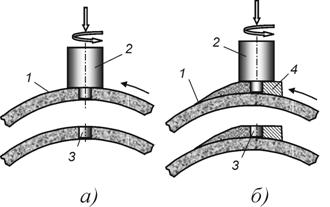

При традиционной схеме СТП наблюдается асимметричная структура «ядра» связанная с однонаправленным перемещением материала (рис. 4 , а). Для того, чтобы избежать такой асимметрии сварку выполняют с возвратно-вращательным движением инструмента. В этом случае реверс производится через один или несколько, например, пять оборотов инструмента.

Рис. 4. Структура швов, получаемых при СТП с однонаправленным вращением инструмента (а) и возвратно-вращательным (б): 1 – «ядро» сварки, перенесенный инструментом термопластически деформированный материал; 2 – зона термопластической деформации; 3 – зона термического влияния; 4 – исходный материал

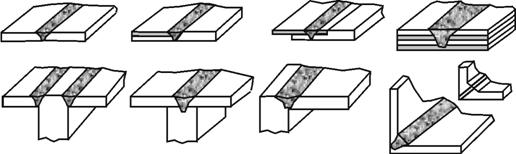

В последние годы для СТП разработаны установки различных типоразмеров и компоновки, позволяющие сваривать как листовой материал, так и пространственные конструкции, цилиндрические детали и трубы. СТП могут быть, в частности получены сварные соединения, показанные на рис. 5.

Рис. 5. Технологические возможности сварки методом СТП

2.2. Основные факторы, ограничивающие применение СТП

-необходимость жесткого закрепления свариваемых деталей;

-возникновение отверстий в начале и конце шва;

-необходимость проектирования и изготовления специальных инструментов;

-невозможность формирования швов требующих нанесения дополнительного металла;

-невозможность сварки материалов имеющих низкую пластичность даже при высоких температурах или теряющих требуемые механические свойства в результате термопластической деформации.

Некоторые из этих ограничений могут быть устранены использованием специальных приемов сварки. Например, образующееся при сварке кольцевого шва отверстие может быть выведено за пределы шва использованием специальной клиновой вставки (рис. 6). В дальнейшем эта вставка удаляется механической обработкой.

Рис. 6. Получение кольцевого шва без использования клиновой вставки (а) и с вставкой (б): 1 – кольцевой шов; 2 – инструмент; 3 – отверстие остающееся после отвода инструмента; 4 – клиновая вставка

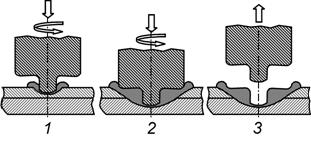

Одной из разновидностей СТП является точечная сварка трением (рис. 7). В частности, она получила применение для сварки алюминия взамен дуговой и контактной точечной сварки, при применении которых существуют технологические трудности, обусловленные высокой электро- и теплопроводностью алюминия.

Сварка трением, в отличие от контактной точечной сварки, не требует использования охлаждающей эмульсии и сжатого воздуха. Резко снижается энергопотребление. Капиталовложения в оборудование для сварки трением на 40% ниже, чем на оборудование для контактной сварки. При ее выполнении не требуется предварительной очистки рабочих поверхностей, отсутствует разбрызгивание расплавленного металла.

Рис. 7. Стадии формирования сварного соединения при точечной сварке трением

Результаты непрерывного совершенствования технологии, оборудования и инструмента обеспечили воспроизводимость качества и высокие механические характеристики соединений, полученных перемешивающей сваркой трением — главные условия промышленного применения процесса. В большинстве публикаций авторы отмечают преимущества сварки трением с перемешиванием по сравнению с другими процессами сварки по показателям статической и усталостной прочности соединения, коррозионной стойкости, уровню сварочной деформации, трудоемкости, энергоемкости, экологической безопасности.

3.Сварка трением перемешиванием сталей и титановых сплавов для аэрокосмической промышленности и авиации.

Исследования и разработки сделанные в штаб-квартире компании PTG в Великобритании позволили станкам для сварки трением перемешиванием модели Powerstir производимым подразделением Crawford Swift достичь новых высот, включая сварку специальных высоколегированных сталей и титановых сплавов, которые широко используются в аэрокосмической промышленности. Были успешно выполнена сварка специальной стали и титана для аэрокосмической промышленности толщиной от 3 до 8 мм, при этом использовался специальный инструмент от компании PTG. Превосходные результаты были получены при сварке деталей из алюминиевых сплавов толщиной от 2 до 35 мм при различных технологических задачах, таких как:

— продольная сварка плоских деталей с использованием фиксированного инструмента – пина от PTG, перемещаемого пина вдоль оси и катушечного пина;

— сварка аэрокосмических алюминиевых сплавов при помощи катушечного пина PTG;

— сварка с поворотом (ось С) пластин сложного профиля с использованием фиксированного пина от PTG и методом перемещения пина вдоль оси для извлечения его из зоны сварки;