Файл: Практическая работа 15 Принцип Парето 1 Цель работы.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.01.2024

Просмотров: 80

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Построение диаграммы Парето состоит из следующих этапов.

Этап 1. Сначала следует решить:

-

какие проблемы необходимо исследовать (например, дефектные изделия, потери в деньгах, несчастные случаи); -

какие данные нужно собрать и как их классифицировать (например, по видам дефектов, по месту их появления, по процессам, по станкам, по рабочим, по технологическим причинам, по оборудованию, по методам измерения и применяемым измерительным средствам; нечасто встречающиеся признаки объединяют под общим заголовком «прочие»); -

определить метод и период сбора данных.

Этап 2. Разработка контрольного листка для регистрации данных с перечнем видов собираемой информации.

Этап 3. Заполнение листка регистрации данных и подсчет итогов.

Этап 4. Разработка таблицы для проверок данных с графами для итогов по каждому проверяемому признаку в отдельности, накопленной суммы числа дефектов, процентов к общему итогу и накопленных процентов (таблица 1).

Этап 5. Расположение данных, полученных по каждому проверяемому признаку, в порядке значимости и заполнение таблицы (смотри таблицу 1).

Таблица 1- Результаты регистрации данных по типам дефектов для построения диаграммы Парето

| Типы дефектов | Число дефектов | Накопленная сумма числа дефектов | Процент числа дефектов по каждому признаку к общей сумме | Накопленный процент |

| Деформация | 104 | 104 | 52 | 52 |

| Царапины | 41 | 146 | 21 | 73 |

| Раковины | 20 | 166 | 10 | 83 |

| Трещины | 10 | 176 | 5 | 88 |

| Пятна | 6 | 182 | 3 | 91 |

| Разрыв | 4 | 186 | 2 | 93 |

| Прочие | 14 | 200 | 7 | 100 |

| Итого | 200 | — | | |

Группу «прочие» следует размещать в последней строке независимо от ее числовых значений, поскольку ее составляет совокупность признаков, числовой результат по каждому из которых меньше, чем самое маленькое значение, полученное для признака, выделенного в отдельную строку.

Этап 6. Нанесение горизонтальной и вертикальной осей.

Вертикальная ось содержит проценты, а горизонтальная — интервалы в соответствии с числом контролируемых признаков.

Горизонтальную ось разбивают на интервалы в соответствии с количеством контролируемых признаков. Этап 7. Построение столбиковой диаграммы (рисунок 1).

Рисунок 1- Диаграмма Парето

Этап 8. Проведение на диаграмме кумулятивной кривой (кривой Парето) (рисунок 2).

Рисунок 2- Кумулятивная кривая на диаграмме Парето

Этап 9. Нанесение на диаграмму всех обозначений и надписей, касающихся диаграммы (название, разметка числовых значений на осях, наименование контролируемого изделия, имя составителя диаграммы), и данных (период сбора информации, объект исследования и место его проведения, общее число объектов контроля).

В отношении построения и использования диаграммы Парето можно порекомендовать следующее:

-

желательно использовать разные классификации и составлять много диаграмм Парето. Суть проблемы можно уловить, наблюдая явление с разных точек зрения, поэтому важно опробовать различные пути классификации данных, пока не будут определены немногочисленные существенно важные факторы, что, собственно, и является целью анализа Парето;

группа факторов «прочие» не должна составлять большой процент. Большой процент этой группы указывает на то, что объекты наблюдения классифицированы неправильно и слишком много объектов попало в одну группу, а значит, следует использовать другой принцип классификации;

-

если данные можно представить в денежном выражении, лучше всего показать это на вертикальных осях диаграммыПарето. Если существующую проблему нельзя оценить в денежном выражении, само исследование может оказаться неэффективным, поскольку затраты — важный критерий измерений в управлении; -

если нежелательный фактор можно устранить с помощью простого решения, это надо сделать незамедлительно, каким бы незначительным он ни был. Однако устранение относительно неважной причины простым путем может послужить примером эффективного решения проблемы, а приобретенный опыт, информация и моральное удовлетворение — оказать благотворное воздействие на дальнейшую процедуру решения проблем; -

не следует упускать возможности составить диаграмму Парето по причинам.

После выявления проблемы путем построения диаграммы Парето по результатам важно определить причины ее возникновения. Это необходимо для ее решения. При использовании диаграммы Парето для выявления результатов деятельности и причин наиболее распространенным методом является АВС-анализ.

Сущность АВС-анализа в данном контексте заключается в определении трех групп, имеющих три уровня важности для управления качеством:

-

группа А — наиболее важные, существенные проблемы, причины, дефекты. Относительный процент группы А в общем количестве дефектов (причин) обычно составляет от 60 до 80%. Соответственно устранение причин группы Л имеет большой приоритет, а связанные с этим мероприятия — самую высокую эффективность; -

группа В — причины, которые в сумме имеют не более 20%; -

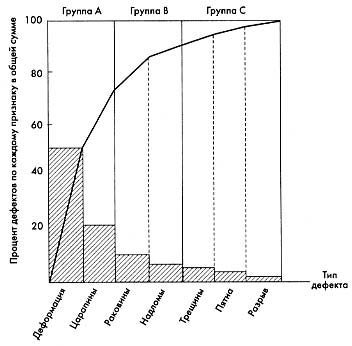

группа С — самые многочисленные, но при этом наименее значимые причины и проблемы. Пример использования АВС-анализа в рамках диаграммы Парето приведен на (рисунке 3).

Рисунок 3- АВС-анализ

АВС-анализ позволяет обоснованно определять приоритеты работ по управлению качеством проекта.

Причин изменений качества изделий бесчисленно много, но очень важно понимать, что воздействие отдельных факторов различно.

Разделим эти причины на две группы:

-

первую группу составляют небольшое число причин, которые существенно влияют на качество, -

вторую - большое число причин, мало влияющих на качество.

Такой подход используется при построении диаграммы Парето.

Очевидно, что в первую очередь нужно научиться управлять первой группой причин.

АВС - анализ - это разделение области диаграммы Парето на три части.

-

Первая часть (А) содержит небольшое число признаков, дающих большое число дефектов (в нашем примере на рисунке - деформации и царапины). -

Третья часть (С) содержит несколько малозначительных признаков (разрывы и прочие на рисунке). -

Вторая часть (В) - промежуточная группа признаков, которые при небольшой изменчивости процесса могут перейти в группы А или С.

-

Задание

Используя методические указания сделать анализ по химическому составу:

1 вариант – агломерата АГЦ-2

2 вариант – агломерата АГЦ-3

3 вариант – чугуна ДП №5

4 вариант – конвертерной стали

5 вариант – электростали,

-

Ход выполнение практической работы

-

Контроль теоретической подготовки и допуск к выполнению практической работы:

-

ознакомиться с теоретическими сведениями и методическими рекомендациями по выполнению работы; -

ответить на вопросы допуска-теста.

-

выполнение работы:

-

Контрольные вопросы:

-

Что такое технологическая наследственность? -

Перечислите основные шаги по управлению качеством металлопродукции. -

В чем причина возникновения несовершенств в производственных процессах. -

Что такое гистограмма? -

Перечислите основные виды гистограмм. -

Что такое контрольные границы на гистограммах? Из каких соображений они выбираются? -

Что такое диаграмма Парето? Приведите последовательность ее построения. -

Что такое АВС-анализ? -

Приведите пример причинно-следственной диаграммы.

10.Перечислите основные виды документации для нормативного обеспечения технологического процесса.