Файл: Введение Козловые краны часто используют на открытых складах и погрузочных площадках.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 96

Скачиваний: 7

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

устраняют следы ржавчины, поктрывают защитнями средствами; летние смазки и масла заменяют на зимние; в тормозную систему заливают новую жидкость, устойчивую к низким температурам; отсеки АКБ утепляют; кабина (при наличии) остекляют и утепляют; крановый путь нивелируют. К проведению частичного либо полного техобслуживания допускаются эксперты Госпромнадзора, аттестованные специалисты. При пониженной температуре режим работы козлового крана меняется. При управлении передвижением по обледеневшим рельсам машинисту необходимо избегать сильного изменения скорости. Важно по возможности воздерживаться от остановок и использования тормоза.

СРОКИ ЭКСПЛУАТАЦИИ КОЗЛОВЫХ КРАНОВ Тяжелые грузоподъемные устройства в среднем служат 25-30 лет. Срок эксплуатации козловых кранов несколько меньше — около 20 лет. Причина такой разницы кроется в постоянной уличной эксплуатации. Рабочий ресурс зависит от скорости износа несущих металлических конструкций. В среднем нормативная документация на козловые краны предусматривает, что наработка на отказ достигается после прохождения 3000 циклов. ГОСТ 27584-88 предъявляет более высокие требования — не менее 5000-7000 циклов. Продлить время безопасного использования козлового крана позволяет соблюдение сроков планового ремонта. Не менее важно своевременное выявление неисправностей и обслуживание. Но главный параметр, влияющий на продолжительность эксплуатации мостовых козловых кранов — это качество изготовления и сборки. Хотите, чтобы грузоподъемное оборудование выдерживало бесперебойную работу? Заказывайте его у компаний, подтверждающих качество продукции сертификатами соответствия.

Цель расчета: выполнить расчеты механизмов козлового крана и разработать установку барабана механизма подъема груза, а так же расчет механизмов, который состоит с выбора электродвигателей, тормозов, элементов механической трансмиссии, а так же силовой, прочностной и кинематический расчеты. В спец части разработана установка барабана механизма подъема груза с расчетами на прочность основных элементов.

4.1 Расчет механизма подъема груза

4.1.1 Определение параметров каната, барабана и блоков. Выбор заготовки крюка

4.1.1 Выбор расчетной схемы полиспаста и подбор каната

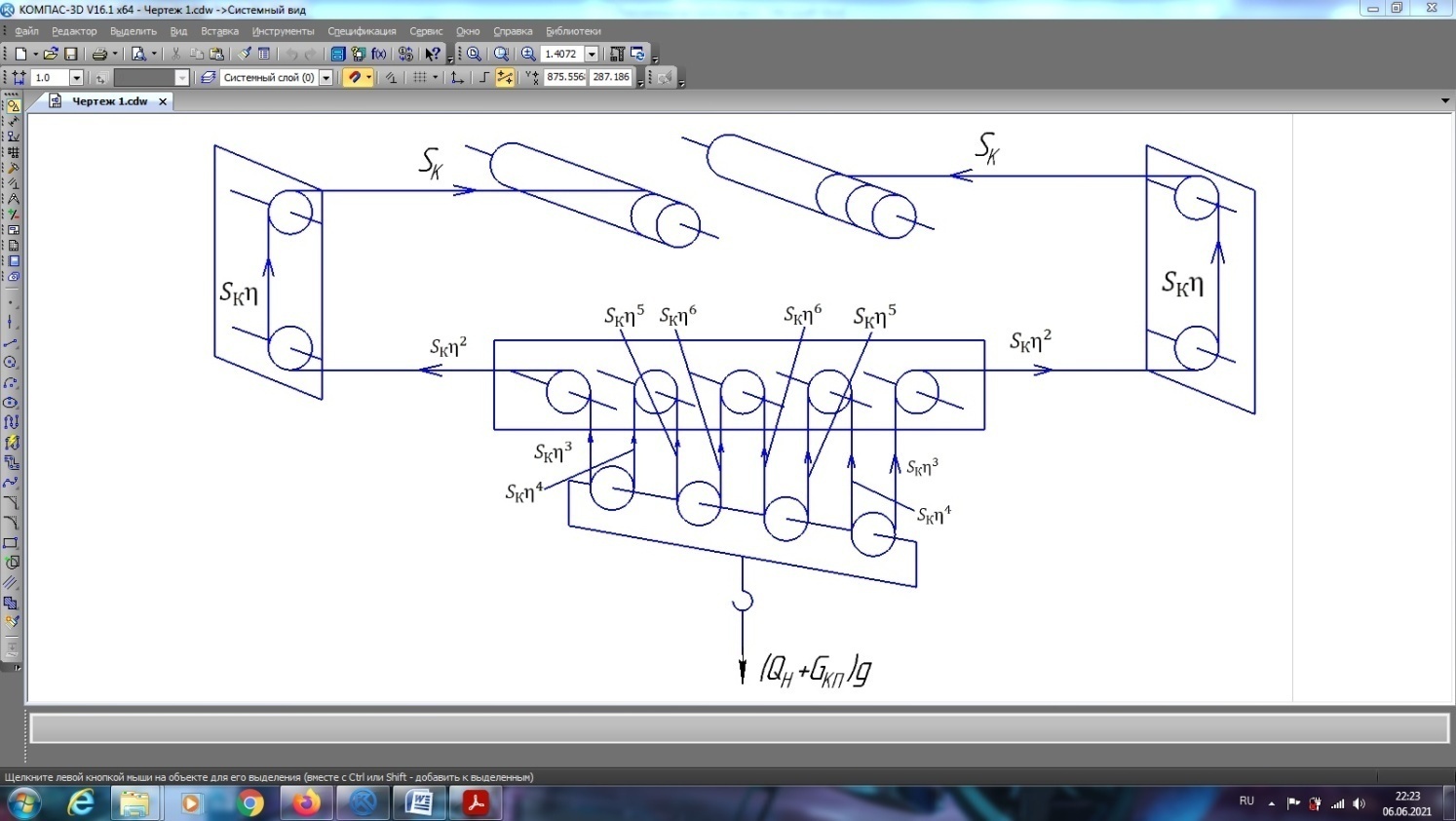

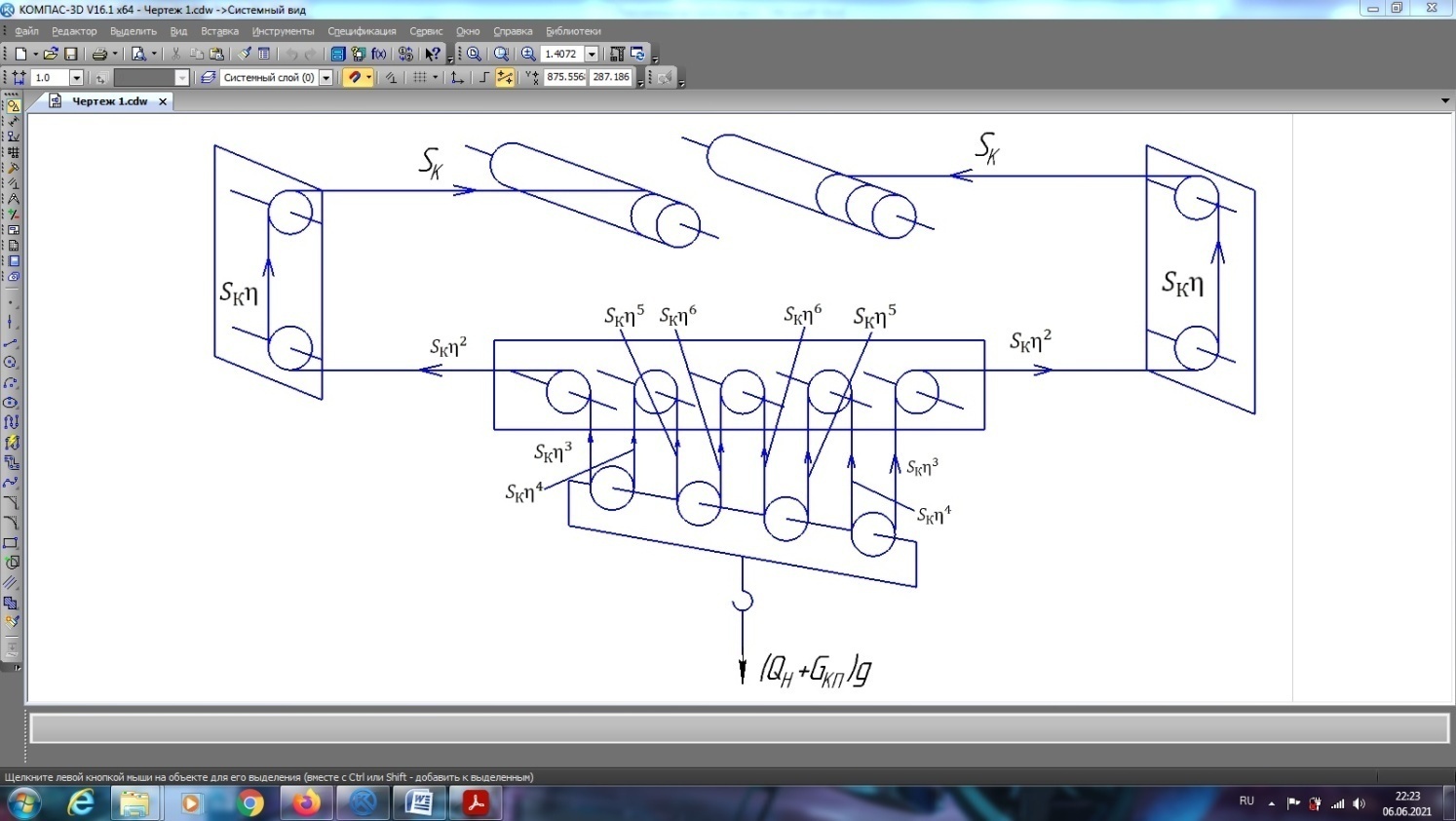

Рисунок 3 – Расчетные схемы для определения усилия в грузовом канате при сдвоенных полиспастах кратностью u=3

(4.1)

(4.1)

(4.2)

(4.2)

Для блоков козловых кранов КПД может быть принято равным 0,97.

Из уравнений определяют усилие в канате, наматываемом на барабан лебедки:

-для сдвоенного полиспаста кратностью u=3 и двумя барабанами

(4.4)

(4.4)

Условно канат обозначают: Канат 21 – Г – В – Л – Н 1764 (180) ГОСТ 2688-80, представляющего собой канат диаметром 27 мм. Разрывное усилие каната в целом 388 кН.

4.1.2 Определение основных размеров барабана и блоков

Одним из основных размеров барабана является его диаметр D , мм. При определении диаметра следует учитывать нормативные требования , согласно которым:

(4.5)

(4.5)

мм

мм

h1 – коэффициент, зависящий от режима работы механизма =16

Диаметр блоков определяется по следующей формуле, мм:

(4.6)

(4.6)

мм

мм

h2 – коэффициент, зависящий от режима работы механизма =18

Далее определяют диаметр барабана по средней линии навитого каната, мм:

мм(4.7)

мм(4.7)

Определение рабочей длины каната наматываемого на барабан, м:

мм (4.8)

мм (4.8)

Определение общего числа витков каната на барабане:

(4.9)

(4.9)

Где – количество рабочих витков каната на барабане при однослойной

– количество рабочих витков каната на барабане при однослойной

навивке:

= 2,5– минимальное количество витков на закрепление каната;

= 2,5– минимальное количество витков на закрепление каната;

= 2 – минимальное количество запасных витков.

= 2 – минимальное количество запасных витков.

Для сдвоенного полиспаста и при использовании двух

барабанов длина каждого барабана, мм, составляет:

где t=dК+(2…3) мм– шаг нарезки барабана.

t=21+2=23 мм (4.12)

Канат крепится на торцевом диске барабана с выводом через отверстие.

Диаметр барабана по ребордам:

Толщину стенки барабана принимаем по эмпирическим формулам:

δ=0,02 + (6...10) мм - для чугунных (4.14)

+ (6...10) мм - для чугунных (4.14)

δ=0,02 527+ 78=18,5мм

527+ 78=18,5мм

Из условий технологии изготовления литых барабанов δ ≥12 мм.

Проверку стенки барабана производят на сжатие. Напряжение на сжатие, МПа, сравнивают с допускаемым напряжением по следующей зависимости:

где – допускаемое напряжение сжатия; 165МПа для стали 35Л;

– допускаемое напряжение сжатия; 165МПа для стали 35Л;

– коэффициент, зависящий от числа слоев навивки каната; равен 1 при

– коэффициент, зависящий от числа слоев навивки каната; равен 1 при

однослойной навивке;

(4.16)

(4.16)

4.1.3 Выбор заготовки крюка

Заготовку крюка выбирают по номинальной грузоподъемности крана QH и режиму работы механизма:

Условное обозначение заготовки крюка(тип крюка А – короткий для номинальной грузоподъемности =63 т и режима работы М4:

=63 т и режима работы М4:

Заготовка крюка 24А ГОСТ 6627-74.

Рисунок 4 –Схема крюковой подвески с пятью блоками

4.2 Выбор электродвигателя, редуктора и муфты

Определяется требуемая статическая мощность привода механизма подъема груза по формуле

где QН– номинальная грузоподъемность, т;

GКП– масса крюковой подвески, т;

– скорость подъема груза, м/с;

– скорость подъема груза, м/с;

= 0,85 – КПД механизма подъема.

= 0,85 – КПД механизма подъема.

Рисунок 5 – Компоновочная схема лебедки грузовой

1 – редуктор; 2 – тормоз; 3 – муфта тормозная; 4 – электродвигатель; 5 -барабан;6 – опора барабана; 7 – рама

В случае применения двух грузовых лебедок мощность одного двигателя составит:

Техническая характеристика электродвигателя и его геометрические параметры записываются в следующем виде:

Таблица 1 – Характеристика электродвигателя

Определение требуемой частоты вращения вала барабана, :

:

где – диаметр барабана по средней линии навитого каната,

– диаметр барабана по средней линии навитого каната,

м;

- скорость навивки каната на барабан, м/мин.

- скорость навивки каната на барабан, м/мин.

м/мин (4.20)

м/мин (4.20)

где - скорость подъема груза, м/мин

- скорость подъема груза, м/мин

и – кратность полиспаста

Определение необходимого расчетного передаточного числа редуктора:

где n и – соответственно частота вращения вала электродвигателя

– соответственно частота вращения вала электродвигателя

и частота вращения барабана,

Техническую характеристику редуктора и его межосевые расстояния записывают в виде таблицы 3

Таблица 2 – Характеристика принятого редуктора

После выбора редуктора определяется фактическая скорость подъема груза, м/мин:

где – скорость подъема груза по заданию, м/мин;

– скорость подъема груза по заданию, м/мин;

- расчетное передаточное число редуктора;

- расчетное передаточное число редуктора;

СРОКИ ЭКСПЛУАТАЦИИ КОЗЛОВЫХ КРАНОВ Тяжелые грузоподъемные устройства в среднем служат 25-30 лет. Срок эксплуатации козловых кранов несколько меньше — около 20 лет. Причина такой разницы кроется в постоянной уличной эксплуатации. Рабочий ресурс зависит от скорости износа несущих металлических конструкций. В среднем нормативная документация на козловые краны предусматривает, что наработка на отказ достигается после прохождения 3000 циклов. ГОСТ 27584-88 предъявляет более высокие требования — не менее 5000-7000 циклов. Продлить время безопасного использования козлового крана позволяет соблюдение сроков планового ремонта. Не менее важно своевременное выявление неисправностей и обслуживание. Но главный параметр, влияющий на продолжительность эксплуатации мостовых козловых кранов — это качество изготовления и сборки. Хотите, чтобы грузоподъемное оборудование выдерживало бесперебойную работу? Заказывайте его у компаний, подтверждающих качество продукции сертификатами соответствия.

-

Расчеты

Цель расчета: выполнить расчеты механизмов козлового крана и разработать установку барабана механизма подъема груза, а так же расчет механизмов, который состоит с выбора электродвигателей, тормозов, элементов механической трансмиссии, а так же силовой, прочностной и кинематический расчеты. В спец части разработана установка барабана механизма подъема груза с расчетами на прочность основных элементов.

4.1 Расчет механизма подъема груза

4.1.1 Определение параметров каната, барабана и блоков. Выбор заготовки крюка

4.1.1 Выбор расчетной схемы полиспаста и подбор каната

Рисунок 3 – Расчетные схемы для определения усилия в грузовом канате при сдвоенных полиспастах кратностью u=3

(4.1)

(4.1)

(4.2)

(4.2) Для блоков козловых кранов КПД может быть принято равным 0,97.

Из уравнений определяют усилие в канате, наматываемом на барабан лебедки:

-для сдвоенного полиспаста кратностью u=3 и двумя барабанами

(4.4)

(4.4)

Условно канат обозначают: Канат 21 – Г – В – Л – Н 1764 (180) ГОСТ 2688-80, представляющего собой канат диаметром 27 мм. Разрывное усилие каната в целом 388 кН.

4.1.2 Определение основных размеров барабана и блоков

Одним из основных размеров барабана является его диаметр D , мм. При определении диаметра следует учитывать нормативные требования , согласно которым:

(4.5)

(4.5) мм

ммh1 – коэффициент, зависящий от режима работы механизма =16

Диаметр блоков определяется по следующей формуле, мм:

(4.6)

(4.6) мм

ммh2 – коэффициент, зависящий от режима работы механизма =18

Далее определяют диаметр барабана по средней линии навитого каната, мм:

мм(4.7)

мм(4.7)Определение рабочей длины каната наматываемого на барабан, м:

мм (4.8)

мм (4.8)Определение общего числа витков каната на барабане:

(4.9)

(4.9)Где

– количество рабочих витков каната на барабане при однослойной

– количество рабочих витков каната на барабане при однослойнойнавивке:

= 2,5– минимальное количество витков на закрепление каната;

= 2,5– минимальное количество витков на закрепление каната; = 2 – минимальное количество запасных витков.

= 2 – минимальное количество запасных витков.Для сдвоенного полиспаста и при использовании двух

барабанов длина каждого барабана, мм, составляет:

где t=dК+(2…3) мм– шаг нарезки барабана.

t=21+2=23 мм (4.12)

Канат крепится на торцевом диске барабана с выводом через отверстие.

Диаметр барабана по ребордам:

Толщину стенки барабана принимаем по эмпирическим формулам:

δ=0,02

+ (6...10) мм - для чугунных (4.14)

+ (6...10) мм - для чугунных (4.14)δ=0,02

527+ 78=18,5мм

527+ 78=18,5мм

Из условий технологии изготовления литых барабанов δ ≥12 мм.

Проверку стенки барабана производят на сжатие. Напряжение на сжатие, МПа, сравнивают с допускаемым напряжением по следующей зависимости:

где

– допускаемое напряжение сжатия; 165МПа для стали 35Л;

– допускаемое напряжение сжатия; 165МПа для стали 35Л; – коэффициент, зависящий от числа слоев навивки каната; равен 1 при

– коэффициент, зависящий от числа слоев навивки каната; равен 1 приоднослойной навивке;

(4.16)

(4.16)4.1.3 Выбор заготовки крюка

Заготовку крюка выбирают по номинальной грузоподъемности крана QH и режиму работы механизма:

Условное обозначение заготовки крюка(тип крюка А – короткий для номинальной грузоподъемности

=63 т и режима работы М4:

=63 т и режима работы М4:Заготовка крюка 24А ГОСТ 6627-74.

Рисунок 4 –Схема крюковой подвески с пятью блоками

4.2 Выбор электродвигателя, редуктора и муфты

Определяется требуемая статическая мощность привода механизма подъема груза по формуле

где QН– номинальная грузоподъемность, т;

GКП– масса крюковой подвески, т;

– скорость подъема груза, м/с;

– скорость подъема груза, м/с; = 0,85 – КПД механизма подъема.

= 0,85 – КПД механизма подъема.

Рисунок 5 – Компоновочная схема лебедки грузовой

1 – редуктор; 2 – тормоз; 3 – муфта тормозная; 4 – электродвигатель; 5 -барабан;6 – опора барабана; 7 – рама

В случае применения двух грузовых лебедок мощность одного двигателя составит:

Техническая характеристика электродвигателя и его геометрические параметры записываются в следующем виде:

Таблица 1 – Характеристика электродвигателя

| Показатели | Значения |

| Тип двигателя | MTH 512-8 |

| Мощность N на валу при ПВ = 15  , кВт , кВт | 58 |

| Частота вращения вала двигателя,  | 695 |

| Максимальный момент,  | 1400 |

| Момент инерции ротора,  | 1,45 |

| Масса, кг | 570 |

| Габаритные размеры, мм: | |

| высота | 580 |

| ширина | 500 |

| длина | 964 |

Определение требуемой частоты вращения вала барабана,

:

:

где

– диаметр барабана по средней линии навитого каната,

– диаметр барабана по средней линии навитого каната,

м;

- скорость навивки каната на барабан, м/мин.

- скорость навивки каната на барабан, м/мин. м/мин (4.20)

м/мин (4.20)где

- скорость подъема груза, м/мин

- скорость подъема груза, м/мини – кратность полиспаста

Определение необходимого расчетного передаточного числа редуктора:

где n и

– соответственно частота вращения вала электродвигателя

– соответственно частота вращения вала электродвигателя и частота вращения барабана,

Техническую характеристику редуктора и его межосевые расстояния записывают в виде таблицы 3

Таблица 2 – Характеристика принятого редуктора

| Показатели | Значения |

| Обозначение, серия | Ц2 – 650 |

| Пердаточное число  | 41,34 |

| Выходной конец тихоходного вала | М |

| Схема сборки | 2 |

| Мощность пердаваемая редуктором, кВт | 125 |

| Частота вращения,  | 750 |

| Режим работы | Л |

| Межосевые расстояния, мм | |

| быстроходной ступени | 250 |

| тихоходной ступени | 400 |

| Масса, кг | 1090 |

| Габаритные размеры, мм | |

| высота | 695 |

| ширина | 560 |

| длина | 1270 |

После выбора редуктора определяется фактическая скорость подъема груза, м/мин:

где

– скорость подъема груза по заданию, м/мин;

– скорость подъема груза по заданию, м/мин; - расчетное передаточное число редуктора;

- расчетное передаточное число редуктора;