Файл: Основы технических измерений 1 Понятие об измерениях. Единицы измерений Измерение.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 62

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

D + t2 контролируют пробкой со ступенчатой шпонкой, а глубину паза вала (размер t1) — кольцевым калибром, снабженным стержнем с проходной и непроходной ступенями. Симметричность расположения пазов относительно осевой плоскости во втулке проверяют пробкой со шпонкой, у вала — накладной призмой с контрольным стержнем.

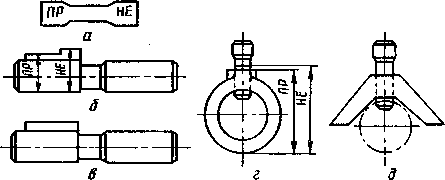

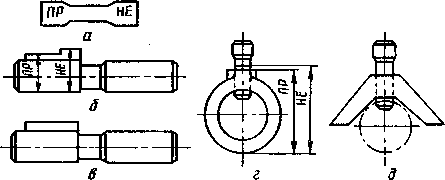

Рис. 66. Средства контроля шпоночных соединений:

а - пластина; б — пробка со ступенчатой шпонкой; в — пробка со шпонкой; г — кольцевой калибр со стержнем; д — призма

Контроль шлицевых соединений проводят комплексными проходными калибрами: втулки проверяют калибрами-пробками, валы — калибрами-кольцами. В случае необходимости контролируют поэлементно с использованием непроходных калибров или универсальных приборов. Поэлементно проверяются диаметры валов, отверстий, толщину шлицев вала и ширину впадин отверстия.

При использовании комплексных калибров втулка считается годной, если калибр-пробка проходит, а диаметры и ширина впадины не выходят за максимальные предельные размеры. Вал считается годным, если калибр-кольцо проходит, а диаметры и толщина шлица не выходят за максимальные предельные размеры. Если длина шлицевого вала или втулки превышает длину комплексного калибра, то предельные отклонения от параллельности сторон шлицев вала и пазов втулки относительно оси центрирующей поверхности не должна превышать 0,03 мм на длине 100 мм.

Контроль зубчатых колес имеет большое значение для повышения надежности и долговечности зубчатых передач. Приборы для контроля зубчатых колес подразделяются на приборы для комплексных и поэлементных проверок. Комплексный контроль кинематической погрешности выполняют на специальных приборах в однопрофильном зацеплении.

При поэлементном контроле проверяют: шаг зацепления, угловой и окружном шаги, профиль зубьев, длину общей нормали, толщину зуба и т. д. Для проверки шага зацепления применяются шагомеры с тангенциальными и кромочными измерительными наконечниками. Наиболее распространены шагомеры с тангенциальными наконечниками.

Угловой и окружной шаги проверяют накладными и стационарными шагомерами. Накладные шагомеры не обеспечивают высокой точности измерений, поэтому предпочтительны стационарные шагомеры.

Д лину общей нормали можно замерить штангенциркулем, микрометром со специальными наконечниками и нормалемерами (рис. 67). Нормалемер настраивают на номинальную длину общей нормали по блоку концевых мер.

лину общей нормали можно замерить штангенциркулем, микрометром со специальными наконечниками и нормалемерами (рис. 67). Нормалемер настраивают на номинальную длину общей нормали по блоку концевых мер.

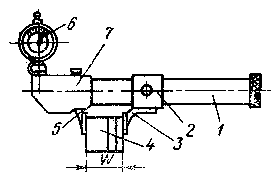

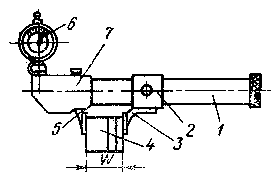

Рис. 67. Нормалемер:

1 - штанга; 2 - разрезная втулка; 3 и 5 – неподвижная и подвижная губки; 6 – блок концевых мер; 7 - корпус

Ориентировочная оценка шероховатости в производственных условиях проводится с помощью образцов шероховатости, представляющих собой металлические пластины с плоской или цилиндрической рабочей поверхностью размером 30 X 20 мм. Сравнивают образцы, изготовленные тем же способом обработки, что и проверяемая деталь. Это необходимо потому, что поверхности с одинаковой высотой шероховатости, но полученные разными способами (например, шлифованием, доводкой), визуально отличаются.

В лабораторных условиях для измерения шероховатости применяется двойной микроскоп МИС-11 академика Линника. Широко распространены профилометры-профилографы моделей 201 и 202, портативный профилометр модели 253, оценивающий шероховатость по параметру Raв пределах от 3,2 до 0,08 мкм.

2.5 Выбор средств измерений

Выбор средств измерений зависит от вида контроля, метрологических факторов, точности изготовления деталей, масштабов производства, конструктивных и экономических факторов.

В ремонтном производстве, как и в общем машиностроении, применяют две формы контроля: активный и пассивный контроль.

Активный контроль с прямым измерением размеров детали непосредственно воздействует на технологически процесс получения этого размера. При активном контроле применяются, как правило, специальные контрольные приспособления.

Пассивный контроль заключается в определении лишь годности деталей.

При выполнении производственных измерений учитывают следующие метрологические показатели: диапазон показаний, диапазон измерений, точность и погрешность измерений.

Погрешность измерений — один из решающих факторов, влияющих на выбор средств измерений. Погрешность измерения приводит к тому, что часть бракованных деталей поступает на сборку (ошибки второго рода), а часть годных деталей бракуется (ошибки первого рода). Чтобы избежать ошибки второго рода, необходимо уменьшить допуск детали

Т, т. е. ввести суженный, или производственный, допуск Тпр. Это допуск на изготовление, уменьшенный для снижения отрицательного влияния погрешностей измерения. В результате ввода производственного допуска полностью включается попадание на сборку деталей с размерами, выходящими за пределы предписанного допуска.

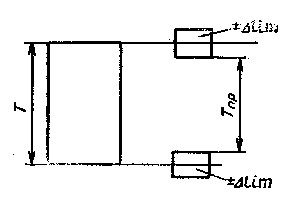

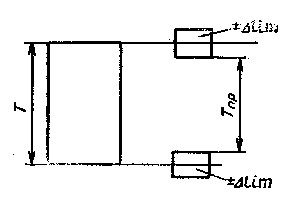

Используется метод назначения производственного допуска за счет уменьшения гарантированного допуска изделия на удвоенную величину предельной погрешности средства измерения lim (рис. 68)

Однако этот метод экономически не всегда оправдан.

Д ля установления единых требований при выборе средств измерений регламентируются (ГОСТ 8.0511—81) пределы допускаемых погрешностей в зависимости от допусков IT при измерении линейных размеров до 500 мм. При выборе инструмента должно соблюдаться условие

ля установления единых требований при выборе средств измерений регламентируются (ГОСТ 8.0511—81) пределы допускаемых погрешностей в зависимости от допусков IT при измерении линейных размеров до 500 мм. При выборе инструмента должно соблюдаться условие

Масштаб производства влияет на выбор

Рис. 68. Назначение производственного допуска.

средств измерений. В индивидуальном и мелкосерийном производстве целесообразно применять универсальные средства измерений, а в массовом — специальные средства измерений и калибры.

Конструктивные особенности (габариты, форма, масса и т. д.) деталей также накладывают определенные ограничения на выбор средств измерении. Так, массивные детали контролируют переносными измерительными приборами, а детали небольших размеров —стационарными.

Экономические факторы, влияющие на выбор средств измерений, включают в себя стоимость средств измерений, продолжительность их работы до повторной установки и ремонта, время на установку и процесс измерения, необходимую квалификацию оператора.

26. Эксплуатационно-технические измерения

В зависимости от целевого назначения измерения проводятся с целью выявления характера изнашивания или с целью дефектовки.

Для исследования изнашивания узлов, агрегатов, машин в целом применяют интегральные методы (по металлу в смазке, по меченым атомам и т. д.). Для определения качества материала, характера нарастания износа, срока службы деталей, числа ремонтных размеров проводят подетальные измерения. Для выявления реальной формы изношенной детали ее измеряют в нескольких сечениях и двух взаимно перпендикулярных плоскостях. Так, в соединении втулки верхней головки шатуна с поршневым пальцем вследствие качания шатуна в плоскости продольной оси блока цилиндров сила трения по краям втулки больше, чем в средней ее части. Поэтому для выявления характера изнашивания втулки ее необходимо измерять, как минимум, в трех поясах.

Продольные взаимно перпендикулярные плоскости измерения следует выбирать обоснованно с учетом позиций выявления максимальной овальности и конусности. Так, при измерении цилиндров блока двигателя одна плоскость должна лежать в плоскости качания шатуна, другая — быть перпендикулярной к ней. Эти две взаимно перпендикулярные плоскости с точки зрения динамики изнашивания являются основными. В плоскости качания шатуна действуют нормальные силы, в плоскости, перпендикулярной к качанию шатуна,— силы, которые возникают из-за геометрических погрешностей: перекоса поршня относительно цилиндра и поршневого пальца, несовпадения оси нижней головки шатуна с осью коленчатого вала и т. д. Результаты измерения должны быть увязаны с кинематикой и динамикой соединения.

Перед измерением гильзы цилиндров необходимо отметить ее положение в блоке, чтобы при повторной установке в блок гильза заняла прежнее положение. Для выявления характера изнашивания гильзы по длине проверяют несколько сечений.

Для дефектации, цель которой не только отбраковка деталей после эксплуатации, но и сортировка их по ремонтным размерам, указанные измерения проводят в наиболее изнашиваемых сечениях детали. Обычно методы измерения при дефектации устанавливают после выявления характера изнашивания.

Экономически неоправданно каждый раз детали измерять по большому числу сечений. При дефектации измерения проводят лишь в тех сечениях, которые по данным многократных измерений являются наиболее изнашиваемыми.

2.5 Средства измерений Для практического измерения единицы величины применяются технические средства, которые имеют нормированные погрешности и называются средствами измерений. · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · ·· · · · · · · · · · ·

Средство измерений – техническое средство, предназначенное для измерений. · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · ·· · · · · · · · · · · К средствам измерений относятся: меры, измерительные преобразователи, измерительные приборы, измерительные установки и системы, измерительные принадлежности. Мерой называют средство измерения, предназначенное для воспроизведения физических величин заданного размера. К данному виду средств измере- 61 ний относятся гири, концевые меры длины и т. п. На практике используют однозначные и многозначные меры, а также наборы и магазины мер. К однозначным мерам относят стандартные образцы и стандартные вещества. Стандартный образец – это должным образом оформленная проба вещества (материала), которая подвергается метрологической аттестации с целью установления количественного значения определенной характеристики. Эта характеристика является величиной с известным значением при установленных условиях внешней среды. К подобным образцам относятся, например, наборы минералов с конкретными значениями твердости для определения этого параметра у различных минералов. · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · ·· · · · · · · · · · · Стандартный образец – образец вещества с установленными по результатам испытаний значениями одной и более величин, характеризующих состав или свойство этого вещества. · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · ·· · · · · · · · · · · Однозначные меры воспроизводят величины только одного размера (гиря). Многозначные меры воспроизводят несколько размеров физической величины. Например, миллиметровая линейка дает возможность выразить длину предмета в сантиметрах и в миллиметрах. Набор мер представляет собой комплект однородных мер разного размера, что дает возможность применять их в нужных сочетаниях. Например, набор лабораторных гирь. Магазин мер – сочетания мер, объединенных конструктивно в одно механическое целое, в котором предусмотрена возможность посредством ручных или автоматизированных переключателей, связанных с отсчетным устройством, соединять составляющие магазин меры в нужном сочетании. По такому принципу устроены магазины электрических сопротивлений. При пользовании мерами следует учитывать номинальное и действительное значения мер, а также погрешность меры и ее разряд. Номинальным называют значение меры, указанное на ней. Действительное значение меры должно быть указано в специальном свидетельстве как результат высокоточного измерения с использованием официального эталона. Разность между номинальным и действительным значениями называется погрешностью меры. Величина, противоположная по знаку погрешности, представляет собой поправку к указанному на мере номинальному значению. По- 62 скольку при аттестации (поверке) также могут быть погрешности, меры подразделяют на разряды (1-го, 2-го и т. д.) и называют разрядными эталонами (образцовые измерительные средства), которые используют для поверки измерительных средств. Величина погрешности меры служит основой для разделения мер на классы, что обычно применимо к мерам, употребляемым для технических измерений. Измерительный преобразователь – это

средство измерений, которое служит для преобразования сигнала измерительной информации в форму, удобную для обработки или хранения, а также передачи в показывающее устройство. Измерительные преобразователи либо входят в конструктивную схему измерительного прибора, либо применяются совместно с ним, но сигнал преобразователя не поддается непосредственному восприятию наблюдателем. Например, преобразователь может быть необходим для передачи информации в память компьютера, для усиления напряжения и т. д. Преобразуемую величину называют входной, а результат преобразования – выходной величиной. Основной метрологической характеристикой измерительного преобразователя считается соотношение между входной и выходной величинами, называемое функцией преобразования. Преобразователи подразделяются: • на первичные – непосредственно воспринимающие измеряемую величину; • передающие – на выходе которых величина приобретает форму, удобную для регистрации или передачи на расстояние; • промежуточные – работающие в сочетании с первичными и не влияющие на изменение рода физической величины. Измерительные приборы – это средства измерений, которые позволяют получать измерительную информацию в форме, удобной для восприятия пользователем. Различаются измерительные приборы прямого действия и приборы сравнения. Приборы прямого действия отображают измеряемую величину на показывающем устройстве, имеющем соответствующую градуировку в единицах этой величины. Изменения рода физической величины при этом не происходит. К приборам прямого действия относят, например, амперметры, вольтметры, термометры и т. п. Приборы сравнения предназначаются для сравнения измеряемых величин с величинами, значения которых известны. Такие приборы широко использу- 63 ются в научных целях, а также и на практике для измерения таких величин, как яркость источников излучения, давление сжатого воздуха и др. Измерительные установки и системы – это совокупность средств измерений, объединенных по функциональному признаку со вспомогательными устройствами, для измерения одной или нескольких физических величин объекта измерений. Обычно такие системы автоматизированы и обеспечивают ввод информации в систему, автоматизацию самого процесса измерения, обработку и отображение результатов измерений для восприятия их пользователем. Измерительные принадлежности – это вспомогательные средства измерений величин. Они необходимы для вычисления поправок к результатам измерений, если требуется высокая степень точности. Например, термометр может быть вспомогательным средством, если показания прибора достоверны при строго регламентированной температуре.

Рис. 66. Средства контроля шпоночных соединений:

а - пластина; б — пробка со ступенчатой шпонкой; в — пробка со шпонкой; г — кольцевой калибр со стержнем; д — призма

Контроль шлицевых соединений проводят комплексными проходными калибрами: втулки проверяют калибрами-пробками, валы — калибрами-кольцами. В случае необходимости контролируют поэлементно с использованием непроходных калибров или универсальных приборов. Поэлементно проверяются диаметры валов, отверстий, толщину шлицев вала и ширину впадин отверстия.

При использовании комплексных калибров втулка считается годной, если калибр-пробка проходит, а диаметры и ширина впадины не выходят за максимальные предельные размеры. Вал считается годным, если калибр-кольцо проходит, а диаметры и толщина шлица не выходят за максимальные предельные размеры. Если длина шлицевого вала или втулки превышает длину комплексного калибра, то предельные отклонения от параллельности сторон шлицев вала и пазов втулки относительно оси центрирующей поверхности не должна превышать 0,03 мм на длине 100 мм.

Контроль зубчатых колес имеет большое значение для повышения надежности и долговечности зубчатых передач. Приборы для контроля зубчатых колес подразделяются на приборы для комплексных и поэлементных проверок. Комплексный контроль кинематической погрешности выполняют на специальных приборах в однопрофильном зацеплении.

При поэлементном контроле проверяют: шаг зацепления, угловой и окружном шаги, профиль зубьев, длину общей нормали, толщину зуба и т. д. Для проверки шага зацепления применяются шагомеры с тангенциальными и кромочными измерительными наконечниками. Наиболее распространены шагомеры с тангенциальными наконечниками.

Угловой и окружной шаги проверяют накладными и стационарными шагомерами. Накладные шагомеры не обеспечивают высокой точности измерений, поэтому предпочтительны стационарные шагомеры.

Д

лину общей нормали можно замерить штангенциркулем, микрометром со специальными наконечниками и нормалемерами (рис. 67). Нормалемер настраивают на номинальную длину общей нормали по блоку концевых мер.

лину общей нормали можно замерить штангенциркулем, микрометром со специальными наконечниками и нормалемерами (рис. 67). Нормалемер настраивают на номинальную длину общей нормали по блоку концевых мер.Рис. 67. Нормалемер:

1 - штанга; 2 - разрезная втулка; 3 и 5 – неподвижная и подвижная губки; 6 – блок концевых мер; 7 - корпус

Ориентировочная оценка шероховатости в производственных условиях проводится с помощью образцов шероховатости, представляющих собой металлические пластины с плоской или цилиндрической рабочей поверхностью размером 30 X 20 мм. Сравнивают образцы, изготовленные тем же способом обработки, что и проверяемая деталь. Это необходимо потому, что поверхности с одинаковой высотой шероховатости, но полученные разными способами (например, шлифованием, доводкой), визуально отличаются.

В лабораторных условиях для измерения шероховатости применяется двойной микроскоп МИС-11 академика Линника. Широко распространены профилометры-профилографы моделей 201 и 202, портативный профилометр модели 253, оценивающий шероховатость по параметру Raв пределах от 3,2 до 0,08 мкм.

2.5 Выбор средств измерений

Выбор средств измерений зависит от вида контроля, метрологических факторов, точности изготовления деталей, масштабов производства, конструктивных и экономических факторов.

В ремонтном производстве, как и в общем машиностроении, применяют две формы контроля: активный и пассивный контроль.

Активный контроль с прямым измерением размеров детали непосредственно воздействует на технологически процесс получения этого размера. При активном контроле применяются, как правило, специальные контрольные приспособления.

Пассивный контроль заключается в определении лишь годности деталей.

При выполнении производственных измерений учитывают следующие метрологические показатели: диапазон показаний, диапазон измерений, точность и погрешность измерений.

Погрешность измерений — один из решающих факторов, влияющих на выбор средств измерений. Погрешность измерения приводит к тому, что часть бракованных деталей поступает на сборку (ошибки второго рода), а часть годных деталей бракуется (ошибки первого рода). Чтобы избежать ошибки второго рода, необходимо уменьшить допуск детали

Т, т. е. ввести суженный, или производственный, допуск Тпр. Это допуск на изготовление, уменьшенный для снижения отрицательного влияния погрешностей измерения. В результате ввода производственного допуска полностью включается попадание на сборку деталей с размерами, выходящими за пределы предписанного допуска.

Используется метод назначения производственного допуска за счет уменьшения гарантированного допуска изделия на удвоенную величину предельной погрешности средства измерения lim (рис. 68)

Однако этот метод экономически не всегда оправдан.

Д

ля установления единых требований при выборе средств измерений регламентируются (ГОСТ 8.0511—81) пределы допускаемых погрешностей в зависимости от допусков IT при измерении линейных размеров до 500 мм. При выборе инструмента должно соблюдаться условие

ля установления единых требований при выборе средств измерений регламентируются (ГОСТ 8.0511—81) пределы допускаемых погрешностей в зависимости от допусков IT при измерении линейных размеров до 500 мм. При выборе инструмента должно соблюдаться условиеМасштаб производства влияет на выбор

Рис. 68. Назначение производственного допуска.

средств измерений. В индивидуальном и мелкосерийном производстве целесообразно применять универсальные средства измерений, а в массовом — специальные средства измерений и калибры.

Конструктивные особенности (габариты, форма, масса и т. д.) деталей также накладывают определенные ограничения на выбор средств измерении. Так, массивные детали контролируют переносными измерительными приборами, а детали небольших размеров —стационарными.

Экономические факторы, влияющие на выбор средств измерений, включают в себя стоимость средств измерений, продолжительность их работы до повторной установки и ремонта, время на установку и процесс измерения, необходимую квалификацию оператора.

26. Эксплуатационно-технические измерения

В зависимости от целевого назначения измерения проводятся с целью выявления характера изнашивания или с целью дефектовки.

Для исследования изнашивания узлов, агрегатов, машин в целом применяют интегральные методы (по металлу в смазке, по меченым атомам и т. д.). Для определения качества материала, характера нарастания износа, срока службы деталей, числа ремонтных размеров проводят подетальные измерения. Для выявления реальной формы изношенной детали ее измеряют в нескольких сечениях и двух взаимно перпендикулярных плоскостях. Так, в соединении втулки верхней головки шатуна с поршневым пальцем вследствие качания шатуна в плоскости продольной оси блока цилиндров сила трения по краям втулки больше, чем в средней ее части. Поэтому для выявления характера изнашивания втулки ее необходимо измерять, как минимум, в трех поясах.

Продольные взаимно перпендикулярные плоскости измерения следует выбирать обоснованно с учетом позиций выявления максимальной овальности и конусности. Так, при измерении цилиндров блока двигателя одна плоскость должна лежать в плоскости качания шатуна, другая — быть перпендикулярной к ней. Эти две взаимно перпендикулярные плоскости с точки зрения динамики изнашивания являются основными. В плоскости качания шатуна действуют нормальные силы, в плоскости, перпендикулярной к качанию шатуна,— силы, которые возникают из-за геометрических погрешностей: перекоса поршня относительно цилиндра и поршневого пальца, несовпадения оси нижней головки шатуна с осью коленчатого вала и т. д. Результаты измерения должны быть увязаны с кинематикой и динамикой соединения.

Перед измерением гильзы цилиндров необходимо отметить ее положение в блоке, чтобы при повторной установке в блок гильза заняла прежнее положение. Для выявления характера изнашивания гильзы по длине проверяют несколько сечений.

Для дефектации, цель которой не только отбраковка деталей после эксплуатации, но и сортировка их по ремонтным размерам, указанные измерения проводят в наиболее изнашиваемых сечениях детали. Обычно методы измерения при дефектации устанавливают после выявления характера изнашивания.

Экономически неоправданно каждый раз детали измерять по большому числу сечений. При дефектации измерения проводят лишь в тех сечениях, которые по данным многократных измерений являются наиболее изнашиваемыми.

2.5 Средства измерений Для практического измерения единицы величины применяются технические средства, которые имеют нормированные погрешности и называются средствами измерений. · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · ·· · · · · · · · · · ·

Средство измерений – техническое средство, предназначенное для измерений. · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · ·· · · · · · · · · · · К средствам измерений относятся: меры, измерительные преобразователи, измерительные приборы, измерительные установки и системы, измерительные принадлежности. Мерой называют средство измерения, предназначенное для воспроизведения физических величин заданного размера. К данному виду средств измере- 61 ний относятся гири, концевые меры длины и т. п. На практике используют однозначные и многозначные меры, а также наборы и магазины мер. К однозначным мерам относят стандартные образцы и стандартные вещества. Стандартный образец – это должным образом оформленная проба вещества (материала), которая подвергается метрологической аттестации с целью установления количественного значения определенной характеристики. Эта характеристика является величиной с известным значением при установленных условиях внешней среды. К подобным образцам относятся, например, наборы минералов с конкретными значениями твердости для определения этого параметра у различных минералов. · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · ·· · · · · · · · · · · Стандартный образец – образец вещества с установленными по результатам испытаний значениями одной и более величин, характеризующих состав или свойство этого вещества. · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · ·· · · · · · · · · · · Однозначные меры воспроизводят величины только одного размера (гиря). Многозначные меры воспроизводят несколько размеров физической величины. Например, миллиметровая линейка дает возможность выразить длину предмета в сантиметрах и в миллиметрах. Набор мер представляет собой комплект однородных мер разного размера, что дает возможность применять их в нужных сочетаниях. Например, набор лабораторных гирь. Магазин мер – сочетания мер, объединенных конструктивно в одно механическое целое, в котором предусмотрена возможность посредством ручных или автоматизированных переключателей, связанных с отсчетным устройством, соединять составляющие магазин меры в нужном сочетании. По такому принципу устроены магазины электрических сопротивлений. При пользовании мерами следует учитывать номинальное и действительное значения мер, а также погрешность меры и ее разряд. Номинальным называют значение меры, указанное на ней. Действительное значение меры должно быть указано в специальном свидетельстве как результат высокоточного измерения с использованием официального эталона. Разность между номинальным и действительным значениями называется погрешностью меры. Величина, противоположная по знаку погрешности, представляет собой поправку к указанному на мере номинальному значению. По- 62 скольку при аттестации (поверке) также могут быть погрешности, меры подразделяют на разряды (1-го, 2-го и т. д.) и называют разрядными эталонами (образцовые измерительные средства), которые используют для поверки измерительных средств. Величина погрешности меры служит основой для разделения мер на классы, что обычно применимо к мерам, употребляемым для технических измерений. Измерительный преобразователь – это

средство измерений, которое служит для преобразования сигнала измерительной информации в форму, удобную для обработки или хранения, а также передачи в показывающее устройство. Измерительные преобразователи либо входят в конструктивную схему измерительного прибора, либо применяются совместно с ним, но сигнал преобразователя не поддается непосредственному восприятию наблюдателем. Например, преобразователь может быть необходим для передачи информации в память компьютера, для усиления напряжения и т. д. Преобразуемую величину называют входной, а результат преобразования – выходной величиной. Основной метрологической характеристикой измерительного преобразователя считается соотношение между входной и выходной величинами, называемое функцией преобразования. Преобразователи подразделяются: • на первичные – непосредственно воспринимающие измеряемую величину; • передающие – на выходе которых величина приобретает форму, удобную для регистрации или передачи на расстояние; • промежуточные – работающие в сочетании с первичными и не влияющие на изменение рода физической величины. Измерительные приборы – это средства измерений, которые позволяют получать измерительную информацию в форме, удобной для восприятия пользователем. Различаются измерительные приборы прямого действия и приборы сравнения. Приборы прямого действия отображают измеряемую величину на показывающем устройстве, имеющем соответствующую градуировку в единицах этой величины. Изменения рода физической величины при этом не происходит. К приборам прямого действия относят, например, амперметры, вольтметры, термометры и т. п. Приборы сравнения предназначаются для сравнения измеряемых величин с величинами, значения которых известны. Такие приборы широко использу- 63 ются в научных целях, а также и на практике для измерения таких величин, как яркость источников излучения, давление сжатого воздуха и др. Измерительные установки и системы – это совокупность средств измерений, объединенных по функциональному признаку со вспомогательными устройствами, для измерения одной или нескольких физических величин объекта измерений. Обычно такие системы автоматизированы и обеспечивают ввод информации в систему, автоматизацию самого процесса измерения, обработку и отображение результатов измерений для восприятия их пользователем. Измерительные принадлежности – это вспомогательные средства измерений величин. Они необходимы для вычисления поправок к результатам измерений, если требуется высокая степень точности. Например, термометр может быть вспомогательным средством, если показания прибора достоверны при строго регламентированной температуре.