Файл: Диагностирование, техническое обслуживание и ремонт ходовой части автомобиля газ 3307.rtf

Добавлен: 10.01.2024

Просмотров: 127

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

">http://www.allbest.ru/

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ОРЛОВСКОЙ ОБЛАСТИ «ОРЛОВСКИЙ АВТОДОРОЖНЫЙ ТЕХНИКУМ»

КУРСОВАЯ РАБОТА

по междисциплинарному курсу

«Техническое обслуживание и ремонт автомобильного транспорта»

на тему: Диагностирование, техническое обслуживание и ремонт ходовой части автомобиля ГАЗ- 3307

студента: Полянского Анатолия Александровича, группа №408

обучающегося по специальности 23.02.03 (190631)

«Техническое обслуживание и ремонт автомобильного транспорта»

Орел 2016

Содержание

Введение

1. Технологический раздел

1.1 Назначение агрегатного участка

1.2 Контрольно-измерительный инструмент

1.3 Диагностическое оборудование

1.4 Технологическое оборудование и организационная оснастка

1.5 Инструменты и приспособления

1.6 Техническое обслуживание и диагностирование ходовой части

1.7 Неисправности и ремонт ходовой части

2. Правила безопасности при диагностировании, техническом обслуживании и ремонте автомобилей

2.1 Виды инструктажа

2.2 Правила безопасности при использовании инструментов, приспособлений, технологического оборудования и оснастки

Заключение

Список литературы

Приложения

Введение

Планово-предупредительная система технического обслуживания и ремонта автомобилей, регламентированная «Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта», которая представляет собой совокупность средств, нормативно-технической документации и исполнителей, необходимых для обеспечения работоспособного состояния подвижного состава.

Техническое обслуживание предназначено для поддержания автомобиля в работоспособном состоянии, уменьшения интенсивности износа деталей, предупреждения возникновения неисправностей и их выявления для своевременного устранения. Соблюдение периодичности и качественное выполнение технического обслуживания в установленном объеме обеспечивают постоянную техническую готовность автомобиля и снижают потребность в ремонте. Техническое обслуживание проводить на пунктах или площадках технического обслуживания или в специально оборудованных помещениях, обеспечивающих обслуживающему персоналу необходимые условия для работы. В объем технического обслуживания входят контрольно-диагностические, крепежные, смазочные, регулировочные, электротехнические и другие работы, выполняемые без разборки агрегатов и снятия отдельных узлов с автомобиля.

Диагностирование - это определение технического состояния автомобилей, их агрегатов и узлов без разборки. Диагностирование является техническим элементом технического обслуживания и ремонта автомобилей.

Целью диагностирования при техническом обслуживании заключается в определении действительной потребности в выполнении работ технического обслуживания путем сопоставления фактических значений параметров с предельными, а также в оценке качества выполнения работ.

Целью диагностирования при ремонте заключается в выявлении неисправностей, причин их возникновения и установлении наиболее эффективного способа устранения: на месте, со снятием агрегата узла или детали, с полной или частичной разборкой и заключительным контролем качества выполнения работ.

Ежедневное техническое обслуживание включает уборку и мойку автомобиля, контроль технического состояния систем механизмов, от которых зависит безопасность движения, заправку топливом, контроль уровня масла и охлаждающей жидкости в двигателе.

Первое техническое обслуживание - дополнительно к работам ЕО включает контрольно-диагностические, крепежные смазочные и регулировочные работы с целью предупреждения случайных отказов до очередного технического обслуживания, экономии топлива и других эксплуатационных материалов, а также уменьшения окружающей среды.

Второе техническое обслуживание - дополнительно к работам ТО-1 включает контрольно-диагностические и регулировочные работы, связанные с частичной разборкой составных частей автомобиля, их снятием и проверкой на специальном оборудовании.

Периодичность, перечни и порядок выполнения работ по ТО проводятся в заводских инструкциях по эксплуатации и сервисных книжках, прилагаемых к автомобилю при продаже.

Регламентируемая «Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» периодичность выполнения ТО-1 и ТО-2 .

Сезонное техническое обслуживаниепроводят 2 раза в год с целью подготовки автомобиля к эксплуатации в холодное или теплое время года, совмещая его с очередным техническим обслуживанием, обычно с ТО-2 .

Ремонт - называется комплекс операций по восстановлению исправного или работоспособного состояния, ресурса и обеспечения безопасности работы подвижного состава и его составных частей. Ремонт выполняется как по потребности после появления соответствующего неисправного состояния, так и принудительно по плану. Через определенный пробег или время работы автомобиля. Второй вид ремонта является планово-предупредительным.

Текущий ремонт предназначен для обеспечения работоспособного состояния автомобилей с восстановлением или заменой отдельных его агрегатов, узлов и деталей, достигших предельно допустимого состояния.

Определение потребности в текущем ремонте осуществляется обычно при техническом обслуживании и диагностировании автомобиля, а выполнение его, как правило, совмещается с текущим обслуживанием, либо производится при возникновении отказов.

Капитальный ремонт предназначен для восстановления исправности и близкого к полному (не менее 80%) ресурса автомобиля или агрегата путем замены или восстановления любых сборных единиц и деталей, включая базовые [1].

1. Технологический раздел

1.1 Назначение агрегатного участка

Агрегатный участок предназначен для проведения разборочно-сборочных, моечных, ремонтно-восстановительных и контрольных работ по двигателю, коробке передач, рулевому управлению, передним и задним мостам и другим агрегатам, узлам и деталям, снятым с автомобиля, а также слесарно-механических работ с использованием прессов, сверлильных станков и другого специального оборудования. Рядом с участком находятся помещение для мойки агрегатов и узлов и помещение для обкатки отремонтированных узлов. Так же на территории агрегатного участка возможно размещение кузнечно-рессорного и шиномонтажного отделений [2] .

1.2 Контрольно-измерительный инструмент

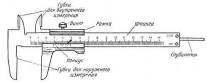

Рис.1

Штангенциркуль - это инструмент для точного измерения наружных и внутренних размеров деталей. На его штанге нанесены миллиметровые деления. Конец штанги имеет две неподвижные губки: одну для наружного измерения, другую — для внутреннего. На штангу надета рамка с подвижными, губками и глубиномером.

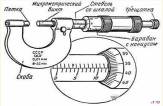

Рис. 2.

Микрометр – высокоточный измерительный прибор, который используется в различных сферах производства для максимального точного измерения. Он состоит скобы, пятки, стебля, микрометрического винта, барабана, трещотки и стопора.

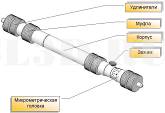

Рис. 3.

Микрометрический нутромер - это прибор, с помощью которого производят более точные измерения отверстий абсолютным методом, также имеет сменные удлинители. Большой популярностью пользуются индикаторные и микрометрические нутромеры.

Рис.4.

Динамометрический ключ - это прецизионный инструмент для затяжки резьбовых соединений с точно заданным моментом. При проектировании любых строительных конструкций, любого промышленного или строительного оборудования, любой техники, предполагается её сборка с определенным значением крутящего момента для каждого конкретного соединения.

Рис. 5.

Индикатор часового типа - это измерительный прибор, инструмент, предназначен для абсолютных и относительных измерений и контроля отклонений от заданной геометрической формы детали, а также взаимного расположения поверхностей.

Рис. 6

Набор щупов плоских – применяется для контроля различных зазоров и натягов [3].

1.3 Диагностическое оборудование

Рис.7

Вибростенд для проверки амортизаторов - стенд для проверки эффективности работы амортизаторов (т.н. коэффициента сцепления). Во время испытаний моделируются низкоамплитудные колебания с переменной частотой воздействия. После проведенных испытаний формируется протокол, который включает в себя частотные характеристики для каждого амортизатора. На основании протокола принимается предварительное решение о пригодности/непригодности амортизаторов. Показания вибростенда сильно влияют на исправность и целостность узлов подвески (пружин, сайлент - блоков, шарниров и т.д.). Окончательное решение о исправности амортизаторов принимается только после диагностики на подъемнике.

Рис.8

Стенд для контроля листовых рессор - предназначен для испытания листовых рессор подвижного состава под нагрузкой и сортировке по трем группам или отбраковке, в зависимости от результата измерения.

Рис.9

Люфт - детектор - предназначен для контроля наличия зазоров в подшипниках, шарнирах и других подвижных узлах подвески автомобиля, рулевого управления, а также оценки степени их износа при проведении диагностики подвески автомобиля, а так же на линиях инструментального контроля. Площадки люфт - детектора имитируют все возможные нагрузки, передающиеся на рулевое управление и подвеску автомобиля в процессе его движения.

Рис.10

Линейка для регулировки схождения колес предназначена для диагностики и регулировки схождения передних управляемых колес автомобиля.

Рис. 11

Стенд для регулировки развал - схождения управляемых колес.

Мобильные лазерный стенд AXIS 200 предназначен для измерения и последующей регулировки углов установки колес, общее и индивидуальное схождение, угол развала колес , разность углов в повороте, максимальный угол поворота колес, угол продольного и поперечного наклона шкворня, перекос и параллельность осей, смещение осей относительно рамы , геометрия рамы [2] .

1.4 Технологическое оборудование и организационная оснастка

Рис.12

Подъемник гидравлический - предназначен для обеспечения простого и быстрого доступа к любым частям, узлам и агрегатам автомобиля для их замены, ремонта и тестирования.

Рис.13

Печь муфельная – установка для нагревания металлических поверхностей, закалки и отпуска металлоизделий.

Рис.14

Гидравлический пресс - предназначен для запрессовки и выпрессовки, правки и гибки различных деталей.

Рис.15

Гильотинный станок – устройство, предназначенное для резки листового материала. Этот механизм имеет в своей конструкции косой подвижный нож, который двигается в одной плоскости, не меняя угол наклона.