Файл: Диагностирование, техническое обслуживание и ремонт ходовой части автомобиля газ 3307.rtf

Добавлен: 10.01.2024

Просмотров: 130

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

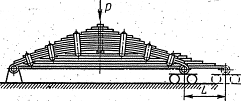

Рис. 35. Схемы перестановки шин

Перестановку шин выполняют, чтобы обеспечить их равномерное изнашивание и увеличение срока их службы. При ТО-2 в зависимости от условий эксплуатации рекомендуется переставлять колеса вместе с шинами, меняя их местами в последовательности. Запасная шина участвует в перестановке только в случае ее равноценного состояния в сравнении с остальными шинами [3;4].

1.7 Неисправности и ремонт ходовой части

Основными дефектами рам являются погнутость балок и поперечин, повреждение кронштейнов, трещины усталости, трещины по отверстиям под заклепки, нарушение прочности заклепочных соединений. Погнутость и трещины появляются в результате неправильной эксплуатации автомобиля (перегрузки неправильной буксировки и т. п.), чрезмерной жесткости рессор, усталости металла. При капитальном ремонте автомобиля рамы полностью разбирают, детали промывают и тщательно осматривают. Для разборки заклепочных соединений рамы применяют пневматические рубильные молотки, газовую резку и воздушно-дуговую резку угольными электродами. После среза головки заклепку выбивают из отверстия. Негодные детали рамы заменяют новыми. Погнутые балки или поперечины правят в холодном состоянии на прессе или специальном стенде. Качество правки деталей рамы контролируют проверочными линейками и шаблонами. Поврежденные кронштейны рамы заменяют.

Трещины на деталях рамы устраняют заваркой с постановкой или без постановки дополнительных деталей. Усталостную трещину перед сваркой прорезают, обеспечивая зазор, и сваривают встык. При трещинах, проходящих через отверстие для заклепок крепления поперечин, вырезают поврежденный участок и приваривают дополнительную деталь. Сварочные швы рекомендуется упрочнять, особенно в зоне термического влияния. Упрочнение (наклеп) осуществляется пневматическим молотком с радиусом рабочей сферы 4,5 мм.

Ослабленные заклепки срубают и вместо них устанавливают новые. Перед постановкой новых заклепок проверяют состояние отверстия. Изношенные отверстия и отверстия, у кромок которых имеются трещины, заваривают. После зачистки поверхности и шва сверлят отверстия диаметром на 1 мм меньше номинального. На прессе раздают отверстие до номинального размера и упрочняют с двух сторон кромки. Заклепки должны плотно входить в отверстие.

Также необходимо обеспечить плотное прилегание плоскостей деталей, соединяемых заклепками. Головки заклепок должны иметь правильную геометрическую форму, без перекосов, наплывов и трещин.

После восстановления все участки, подвергавшиеся ремонту, зачищают, покрывают масляной грунтовкой и подкрашивают. Качество заклепочных работ проверяют контрольным молотком.

У рессор могут быть следующие дефекты: трещины или обломы на листах, потеря упругости, срезание центрального болта, износ пальцев и втулок в ушках рессор и кронштейнах, износ кронштейнов под торцами ушков рессоры. Для устранения дефектов снятую рессору разбирают, листы промывают в щелочном растворе и подвергают контролю и сортировке. Разборку и сборку рессор осуществляют на специальных приспособлениях или тисках. Сломанные листья и листы, имеющие трещины, заменяют новыми.

Прогиб рессор устанавливается шаблонами. Если имеется небольшое уменьшение стрелы прогиба в сравнении с номинальной стрелой, то осуществляют правку листов в холодном состоянии. При уменьшении стрелы прогиба больше половины её величины производят правку листов, предварительно нагрев их до температуры 700 - 800 С. Затем листы подвергают закалке в масле и отпуску до требуемой твёрдости.

Перед сборкой листы рессоры смазывают графитной смазкой или смесью, состоящей из 30% универсальной консистентной смазки УС 1-13, 30% графита «П» и 40% трансформаторного масла.

Рис.36. Проверка стрелы прогиба рессоры.

После сборки проверяют стрелу прогиба рессоры. Величины стрелы прогиба и нагрузки должны соответствовать нормативным данным. Изношенные втулки в ушках рессор и кронштейнах выпрессовывают и заменяют. Гладкие рессорные пальцы при небольшом износе шлифуют под ремонтный размер. При износе более 1,5 мм пальцы заменяют новыми.

Износ кронштейнов пол торцами ушков рессоры устраняется шайбами, которые устанавливают на палец крепления рессоры. Собранные рессоры испытывают на стенде. Перед испытанием осуществляют осадку рессоры под определённой нагрузкой. Собранную рессору устанавливают на прессе и шпинделем нажимают на середину до полного выпрямления рессоры - стрела прогиба равна нулю. Затем рессору постепенно освобождают, измеряют расстояние или стрелу прогиба и ещё раз нажимают на неё до выпрямления.

Повторная осадка рессоры той же нагрузкой не должна изменить стрелу прогиба. При уменьшении стрелы прогиба рессора непригодна к эксплуатации.

Нагрузка стрелы прогиба указана в технических условиях на ремонт, сборку и испытание агрегатов и автомобилей.

Основными неисправностями телескопического амортизатора являются течь жидкости и неравномерное гашение колебаний. Для выявления и устранения дефектов амортизатор частично или полностью разбирают. Перед разборкой необходимо его очистить от грязи, промыть и протереть. Работу по разборке и сборке выполняют в условиях, обеспечивающих полную чистоту. ремонт автомобиль инструмент оборудование

Течь жидкости из резервуара возникает из-за износа сальников штока. Если подтягиванием гайки резервуара с усилием не более 250 Н.м неисправность не устраняется, то производят частичную разборку амортизатора с заменой всех сальников.

Амортизаторы проверяют на сопротивляемость растягиванию и сжатию. Для этого нижнюю проушину амортизатора зажимают в тисках и несколько раз прокачивают его за верхнюю проушину. Одинаковое сопротивление амортизатора при перемещении в обоих направлениях и равномерный ход указывает на то, что он исправен. В противном случае амортизаторы полностью разбирают и производят в них замену изношенных или повреждённых деталей

Подлежит замене шток поршня, если имеются задиры или износ полированной поверхности. Диски пластинчатых клапанов, имеющие трещины, заменяют новыми. Также заменяется клапан сжатия при наличие износа или рисок на рабочей поверхности клапана и его седла. Поршень с задирами на рабочей поверхности выбраковывают. При сборке амортизатор полностью заполняют только свежей амортизаторной жидкостью (веретенное масло или смесь, состоящая из равных долей турбинного и трансформаторного масел). На специальном стенде осуществляют испытание амортизаторов. Устанавливают сопротивление амортизатора при перемещении его в обоих направлениях, а также бесшумность работы. Результаты испытаний должны соответствовать техническим условиям. При снижении максимальных сил сопротивления при ходе сжатия и обратном ходе более чем на 25% по сравнению с нижним пределом, указанным в технических условиях, амортизаторы заменяют.

Дефектами балки переднего моста являются ее изгиб и скручивание.

Изнашиваются площадки под рессоры; бобышки и отверстия под шкворень, под стопор шкворня и стремянки крепления; под центрирующие выступы рессор. При наличии трещин и отколов балку бракуют. На изгиб и скручивание ее проверяют на стенде. Там же балки правят в холодном состоянии. При невозможности устранения изгиба и скручивания балку бракуют.

Площадки под рессоры (как базовые поверхности) восстанавливают в первую очередь. Изношенные торцы бобышек под шкворень фрезеруют на станке, на нем растачивают и отверстия под шкворень. Изношенные отверстия балки растачивают и запрессовывают в них ремонтные втулки с последующим развертыванием до размеров по рабочим чертежам.

Поворотные цапфы при наличии обломов и трещин бракуют. Скрытые трещины выявляют на магнитных дефектоскопах. Износ конусных отверстий под рычаги определяют конусным калибром и устраняют конусной разверткой.

Поврежденные резьбы наплавляют под слоем флюса или вибродуговой наплавкой. Затем нарезают резьбу в соответствии с рабочими чертежами.

Шейки под подшипники и кольцо под сальник ступицы восстанавливают хромированием, а при большом износе - железнением с последующим шлифованием до рабочего размера.

Расслоение каркаса, отслоение протектора, разрушение бортового кольца, прокол или разрыв камер — все эти дефекты, как правило, результат неосторожной езды, несоблюдения норм давления воздуха в шинах и невыполнения правил обслуживания автомобильных шин.

Камеры с нарушенной герметичностью, при подозрении на прокол,

разрыв по варочному шву, в месте крепления вентиля и т. д ., проверяют в ванне с водой для определения конкретного утечки воздуха (по выделяющимся пузырькам воздуха), предварительно накачивая до упругого состояния. Камеру погружают в ручную и медленно поворачивают; некоторые конструкции (типа Ш-902) имеют пневмопогружатель со ступицей и захватами для камер.

Обнаруженное место не герметичности отмечают мелом. В местах обычных проколов производят шероховку шлифовальным кругом на площади диаметром от 15 до 30 мм, при этом в качестве заплатки используют сырую резину с повышенным содержанием серы, обеспечивающую эластичность соединения после вулканизации. При разрывах камеры свыше 30 мм поврежденные края рекомендуется вырезать, а шероховку производят на ширину 20-25мм по всему периметру вырезки. При таких разрывах заплаты изготавливают из утильных камер. Любого типа заплата не должна доходить до края зачистки поврежденного участка 2-3мм. Нанесение клея производят кистью двумя слоями - вначале клеем малой концентрации (соотношение клеевой резины в бензины в бензине Б-70, обладающего высокой испаряемостью (1:8) и после просушки – клеем большой концентрации (1:5). Для вулканизации камеры накладывают с заплаткой на природную тальком вулканизационную плиту так, чтобы центр с заплаты находился точно под прижимным винтом . затем с веру на участок камеры устанавливают резиновую прокладку и прижимную плитку , после чего сжимают все соединения с помощью рычажно-педального механизма и создают необходимое усилие , при процессе вулканизации, ручным винтовым зажимом. Процесс вулканизации ремонтируемых участков камеры и шин основан на физико-химическом свойстве резины переходить при высокой температуре нагрева (свыше 100°С) в специфическое сверхэластичное состояние. Если при этом сжать соответствующим усилием два самостоятельных резиновых элемента, то через некоторое время образуется монолитное соединение. Оптимальная температура вулканизации (140±3)°С.

Средние и крупные АТП, а так же где имеются шиноремонтные цеха, производится ремонт повреждённых участков покрышек (если размеры и характер повреждения не противоречат ограничениям заводов - изготовителей).

Для облегчения доступа при ремонте повреждённым участкам внутри шин используются малогабаритные переносные спредеры в виде пневмоцилиндра с борторасширительными лопатками (мод.6108). При большой производительной программе целесообразно использовать стационарные спредеры мод.6184М и другие конструкции. В ходе ремонта производят разметку, вырезку и шереховку повреждённых участков шин. Для вырезки повреждённого материала используют специальные ножи из комплекта мод.6209, обычно в виде наружного, внутреннего или стречного конуса: для шерховки применяют специальный привод и шерховки.

Технологии и последовательность последующих операций практически аналогична операциям при ремонте камер. В качестве пласты используют чефер или резиновые грибки со стержнями. Для качественной проварки( вулканизации таких сложных соединений ремонтируемых участках шин используют специальные муль типа мод.Ш-120 [2; 5].

2. Правила безопасности при проведении технического обслуживания, диагностирования и ремонта автомобильного транспорта

Все операции по техническому обслуживанию, ремонту и проверке технического состояния автотранспортных средств должны выполняться с соблюдением настоящих Правил. Техническое обслуживание, ремонт и проверка технического состояния автотранспортных средств, производится в специально отведенных местах (постах), оснащенных необходимыми оборудованием, устройствами, приборами, приспособлениями и инвентарем.

Автотранспортные средства, направляемые на посты технического обслуживания, ремонта и проверки технического состояния, должны быть вымыты, очищены от грязи и снега. Постановка автомобилей на посты осуществляется под руководством ответственного работника (мастера, начальника участка, контролера технического состояния автомобилей и т.п.).

Перед работой грузоподъемными приспособлениями проверять их исправность и убедиться в надежности тормоза, строп и цепи, подняв груз на небольшую высоту. При ремонте или техническом обслуживании автомобиля вывесить на рулевое колесо табличку: Двигатель не пускать! Работают люди!

При ремонте поставить автомобиль на козелки и убедиться, что они надежно установлены. При работе под автомобилем вне осмотровой канавы, эстакады или подъемника использовать лежаки. Домкрат при подъеме автомобиля ставить на прочную и устойчивую деревянную прокладку. Высота его подъема должна соответствовать необходимой высоте подъема автомобиля и его узлов. Работать под автомобилем можно только после установки на козелки.