Файл: Диагностирование, техническое обслуживание и ремонт ходовой части автомобиля газ 3307.rtf

Добавлен: 10.01.2024

Просмотров: 129

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рис. 16

Вертикально - сверлильный станок - это металлорежущий станок, предназначенные для сверления отверстий различных диаметров в поверхностях.

Рис.17

Компрессорная установка - устройство промышленного применения для сжатия и подачи воздуха и других газов под давлением.

Рис.18

Верстак слесарный - рабочий стол для обработки вручную изделий из металла, дерева и других материалов.

Рис. 19

Моечная установка – предназначена для мойки деталей перед разборкой, дефектацией, а так же промывки при этапах ремонта.

Рис.20

Стеллаж для деталей и узлов - предназначен для хранения деталей и узлов требующих ремонта.

Рис.21

Инструментальная тумбочка – служит для хранения инструментов и приспособлений.

Рис. 22

Лари для ветоши и обтирочных материалов [3] .

1.5 Инструменты и приспособления

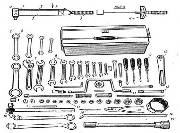

Рис.23

Пневматический гайковерт для стремянок рессор – инструмент предназначенный для закручивания и выкручивания гаек стремянок рессор.

Рис. 24

Набор инструментов слесаря - предназначен для проведения работ по поддержанию производственно-технологического оборудования в рабочем состоянии.

Рис. 25

Электровулканизатор – приспособление для вулканизации повреждений камер и покрышек колес.

Рис. 26

Солидолонагнетатель пневматический – приспособление для заполнения солидолом и смазочными материалами различных мест трения и узлов.

Рис. 27

Подставка под автомобиль (козелок) – служит для страховки поднятого автомобиля на домкрат.

Рис. 28

Домкрат гидравлический, бутылочный – устройство, предназначенное для поднятия части автомобиля на необходимую высоту.

Рис. 29

Тиски слесарные, поворотные- предназначены для фиксации деталей или заготовок в неподвижном состоянии, при выполнении над ними различных операций.

Рис. 30

Пневматический рубильный молоток – инструмент, при помощи которого производят разъединение заклепочных или иных соединений.

Рис. 31

Пневматический клепальный молоток – инструмент, предназначенный для проведения клепочных работ на металлоизделиях [3].

1.6 Техническое обслуживание и диагностирование ходовой части

При ЕО осматривают состояние рессор, проверяют крепление хомутиков, центрового болта, рессорных пальцев и стремянок. Осматривают колеса и шины.

При контроле технического состояния шин их осматривают, проверяют давление воздуха, подкачивают, удаляют посторонние предметы, застрявшие в протекторе, проверяют зазоры между сдвоенными шинами (20 - 30 мм), состояние вентиля и обода колеса (наличие вмятин, заусенцев и коррозии).

Для измерения давления воздуха в шинах применяют манометры. В АТП сжатый воздух из стационарных компрессорных установок поступает в воздухо раздаточные колонки, автоматически обеспечивающие требуемое давление для подкачки (накачки) шин.

При ТО-1 проверяют крепления и при необходимости подтягивают хомутики, стремянки, пальцы рессор, гайки колес и другие детали подвески.

Проверяют люфт в шкворневых соединениях. Для этого поднимают домкратом переднюю ось и закрепляют на балке струбцину с индикатором.

Контроль радиального и осевого зазоров осуществляется перемещением цапфы относительно бобышки передней оси, которое фиксируется индикатором.

Зазоры замеряют при двух положениях колеса: при вывешенном и опущенном на пол. Поскольку база замера примерно в 2 раза больше длины шкворня, радиальный зазор шкворня будет в 2 раза меньше значения, зафиксированного индикатором. Осевой зазор замеряют плоским щупом, вставляемым между верхней проушиной поворотной цапфы и бобышкой передней оси. Радиальный зазор не должен быть более 0,75 мм, а осевой —1,5 мм. Если зазор между шкворнем и втулками больше, то их заменяют. После контроля и устранения люфта в шкворневом соединении проверяют и при необходимости устраняют люфт подшипников ступиц колес.

Подшипники передних колес регулируют в следующей последовательности: поднимают и устанавливают на козлы переднюю ось, снимают колесо, отвертывают колпак, расшплинтовывают и отвертывают гайки, снимают ступицы, промывают и осматривают подшипники (если есть трещина или значительный износ, подшипники заменяют), наполняют ступицу смазкой и устанавливают наместо, устанавливают шайбу и завертывают гайку до отказа, а затем отвертывают на четверть оборота. Колесо должно вращаться свободно, без заедания и не иметь люфта. После проверки гайку шплинтуют и завертывают колпак. Подшипники задних колес регулируют в той же последовательности за исключением того, что вместо колпака нужно отвернуть гайки шпилек полуосей и вынуть полуоси, а вместо удаления шплинта нужно отвернуть контргайку и вынуть стопорную шайку. Неисправные ступицы колес ремонтируют или заменяют новыми.

Для увеличения срока службы шин необходимо: проверить давление воздуха в шинах при выезде из гаража и следить за давлением воздуха в пути; избегать чрезмерно резкого торможения и резко не трогаться с места; проверять и при необходимости регулировать углы управляемых колес; не перегружать автомобиль. Груз в кузове грузового автомобиля размещать равномерно.

Рессорные пальцы, шарниры реактивных тяг автомобилей смазывают через пресс-масленки солидолом, предварительно очистив их от грязи, до выхода свежей смазки из зазоров. Смазка шкворневых соединений осуществляется через пресс-масленки солидолом УС-1 до появления в них свежей смазки.

При ТО-2 после устранения люфта в шкворневых соединениях, подшипниках ступиц колес, проверки давления воздуха в шинах и крепления дисков колес контролируют углы установки управляемых колес и соотношение углов колес при повороте.

Поддержание оптимальных углов установки управляемых колес обеспечивает нормальную работу переднего моста, стабилизацию управляемых колес, устойчивость и управляемость автомобиля, уменьшение износа шин и деталей передней подвески, а также снижение расхода топлива.

Угол схождения колес составляет 20 град. На практике вместо угла схождения используют линейное схождение колес, определяемое как разность расстояний спереди и сзади колеса, замеренную в горизонтальной плоскости, проходящей через центры обоих колес или ниже на определенном расстоянии от пола при положении, соответствующем прямолинейному движению автомобиля. Линейное схождение составляет от 1,5 до 11 мм. Угол ос развала колес равен от 45’ до 1 °30’. Угол поперечного наклона шкворня составляет 6—8°, а угол у продольного наклона шкворня 1,5°—3° 60’.

Наиболее простым прибором для контроля схождения передних колес автомобиля является телескопическая (раздвижная) линейка.

Линейку устанавливают между колесами перед передней осью в горизонтальном положении так, чтобы конические упоры 3 находились в начальных положениях на уровне центров колес в месте соприкосновения шины с ободом колеса или на высоте 200 мм от пола (метод Горьковского автозавода). При этом цепочки 2 на концах линейки должны касаться пола. Шкалу 3 передвигают до совмещения указателя 4 с нулевым делением и фиксируют ее положение стопорным винтом. Затем автомобиль перекатывают вперед до тех пор, пока линейка не займет симметричное положение за передней осью. Перемещение шкалы относительно неподвижного указателя позволяет определить линейное схождение колес. Не следует при контроле схождения колес переставлять линейку, делая замер спереди и сзади. Это ведет к неизбежным ошибкам.

Рис. 32. Диагностика и регулировка схождения колес с помощью линейки:

1- линейка; 2- отвесы (цепочки); 3,4 – шкала и движок линейки.

Углы схождения колес регулируют, изменяя длину поперечной рулевой тяги. Угол развала колес у грузовых автомобилей с неразрезной передней осью не регулируют. Отклонение его от нормативного значения указывает на изгиб балки (при исправных шкворневых соединениях).

Нормальный угол развала восстанавливают ремонтом — правкой передней оси. У грузовых автомобилей с неразрезанной передней осью отклонение значения углов продольного и поперечного наклонов шкворня от нормальных значений говорит о деформации поворотной цапфы, деформации балки передней оси, поломки или осадки рессор. Для восстановления углов до требуемых значений необходимо заменить детали, от которых зависят значения этих углов.

Контроль и регулировка геометрических параметров передней подвески завершается проверкой параллельности передней и задней осей. Даже незначительное отклонение (перекос) мостов приводит к нарушению управляемости автомобиля, к дополнительным сопротивлениям его движению, повышенному расходу горючего и износу шин.

Амортизаторы подвески оказывают влияние на управляемость автомобиля (безопасность движения, плавность хода).

Периодически при ТО-2 следует проверять работоспособность амортизаторов, отсоединяя нижнюю точку крепления и проверяя способность противодействовать резкому перемещению его корпуса по вертикали. При появлении на амортизаторе следов подтекания жидкости необходимо снять амортизатор, отремонтировать его и заправить амортизаторной жидкостью.

Амортизаторы проверяют на специальных стендах по их способности гасить колебания за определенный отрезок времени.

Нарушение балансировки колес при движении на высоких скоростях приводит к появлению больших центробежных сил, возрастающих пропорционально квадрату скорости. Эти силы усложняют управление автомобилем и создают дополнительные динамические нагрузки на подшипники колес, нарушают углы установки управляемых колес, увеличивают износ протектора шин, деталей ходовой части и рулевого управления.

Для устранения неуравновешенности колес их подвергают статической или динамической балансировке.

Статическая балансировка заключается в определении момента силы тяжести не уравновешенной массы колеса относительно оси вращения и установке грузика-противовеса. Причиной возникновения дисбаланса является не равномерное распределение материала в элементах колеса (шины, обода, ступицы и т. д.). Статическая балансировка снятых с автомобиля колес производится на балансировочных стендах. Колесо крепится к ступице, ось вращения которой расположена горизонтально. Колесо вращают легким толчком руки сначала в одну, а затем в другую сторону до полной остановки и отмечают мелом низшие точки для обоих случаев. Несовпадение отмеченных мелом точек происходит из-за наличия сил трения в подшипниках вала станка. Определив наиболее «тяжелое» место колеса, которое находится между этими точками, укрепляют на противоположной «легкой» части обода балансировочный грузик, уравновешивающий несбалансированную массу колеса.

Недостатком балансировочных стендов является необходимость снятия колес с автомобиля для проведения их балансировки и то, что не учитывается возможная несбалансированность тормозного барабана и ступицы. Более совершенны в этом отношении стенды, которые позволяют балансировать колесо в сборе с тормозным барабаном, без снятия их с автомобиля.

Рис. 33. Схема неуравновешенности колеса

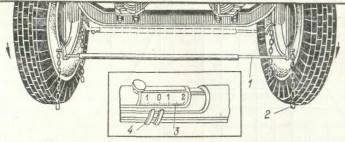

Рис. 34. Предохранительное приспособление для накачки шин

Важное значение для сохранности шин имеет качество проведения монтажно-демонтажных работ. Перед проведением монтажных работ тщательно проверяют состояние колес. Ободья колес и их детали (бортовые и замочные кольца) очищают от грязи и ржавчины, устраняют погнутости и вмятины, окрашивают для предохранения от коррозии. Особенно тщательно надо следить за состоянием ободьев бескамерных шин. Для правки и зачистки ободьев существуют специальные стенды. При накачивании шин грузовых автомобилей во избежание несчастного случая, возможного при выскакивании замочного кольца, колесо помещают под ограждение в виде металлической клетки, или горизонтального «паука». При отсутствии ограждения (например, в пути) колесо кладут замочным кольцом вниз.