Файл: Отчет по учебной практике уп. 02 по профессиональному модулю пм. 02 Управление логистическими процессами в производстве и распределении.docx

Добавлен: 10.01.2024

Просмотров: 44

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

исунок 1.3 Управленческая структура предприятия ООО «Зоопит»

На данном предприятии присутствует линейная функция управления.

Во главе каждого подразделения находится руководитель, наделенный всеми полномочиями, единолично отвечающий за работу подчиненных звеньев. Его решения, передаваемые по цепочке сверху вниз обязательны для выполнения всеми нижестоящими звеньями. Сам руководитель в свою очередь подчинен вышестоящему руководителю.

Принцип единоначалия предполагает, что подчиненные выполняют распоряжения только одного руководителя. Вышестоящий орган не имеет права отдавать распоряжения каким-либо исполнителям, минуя их непосредственного руководителя.

Плюсы данной структуры:

-очень четкая система взаимосвязей типа "начальник - подчиненный";

-явно выраженная ответственность;

-быстрая реакция на прямые приказания;

-простота построения самой структуры;

-высокая степень "прозрачности" деятельности всех структурных единиц.

Минусы данной структуры:

- чрезмерная нагрузка на высший уровень управления;

-отсутствие возможности быстрого разрешения вопросов, возникающих между различными структурными подразделениями;

- высокая зависимость от личных качеств менеджеров любого уровня.

На основе организационной структуры, разработана производственная структура, рисунок 1.4

Директор

Производственный цех

Служба энергетики

Отдел закупок

Участок подготовки

Склад сырья

Участок производства комбикорма

Рисунок 1.4 - Организационная структура предприятия ООО «Зоопит»

Данная структура построена по технологическому принципу

Характеристика функций производственных подраделений:

: Характеристика основных функций производственных подразделений:

Производственный цех:

1) Оперативное управление производственным процессом, обеспечение ритмичного выпуска продукции в соответствии с планом производства и договорами поставок.

2) Разработка производственных программ и календарных графиков выпуска продукции по организации в целом и ее подразделениям, при необходимости их корректировка в течение планируемого периода, разработка и внедрение нормативов для оперативно-производственного планирования.

3) Оперативный контроль за ходом производственного процесса, обеспечением производства технической документацией, оборудованием, инструментом, материалами, комплектующими изделиями, транспортом, погрузочно-разгрузочными средствами и т.п., а также за осуществлением подготовки производства новых видов изделий.

4) Ежедневный оперативный учет хода производства, выполнения суточных заданий выпуска готовой продукции по количеству и номенклатуре изделий, контроль за состоянием и комплектностью незавершенного производства, соблюдением установленных норм заделов на складах и рабочих местах, за рациональностью использования транспортных средств и своевременностью выполнения погрузочно-разгрузочных работ.

Склад сырья – концентрация и хранение запасов, пересортировка и сортировка грузов.

Пространственное размещение подразделений предприятия ООО «Зоопит» представлено на рисунке 1.5

Бухгалтерия

Производственный цех

Отдел сбыта

Отдел кадров

Отдел закупок

Склад сырья

Склад готовой продукции

Служба энергетики

Рисунок 1.5 – Схема пространственного расположения зданий подразделений по территории ООО «Зоопит»

Тема 2: Содержание и виды производственных процессов

Технологический процесс производства комбикормов состоит из следующих последовательных операций:

-

приём и хранение сырья; -

очистка сырья от посторонних примесей; -

шелушение (отделение плёнок) овса и ячменя при производстве некоторых видов комбикормов; -

измельчение; -

подготовка соли и мела; -

приготовление обогатительной смеси; -

введение в комбикорма мелассы, гидрола, технического жира; дозирование в соответствии с заданными рецептами, смешивание для получения однородной смеси; -

гранулирование или брикетирование;

хранение и отгрузка.

Организация и ведение технологического процесса комбикормового завода должны обеспечить непрерывный поточный метод производства комбикормов, при котором готовую продукцию производят круглосуточно, что возможно только при непрерывном процессе дозирования.

Непрерывность процесса дозирования, в свою очередь, зависит от числа технологических линий для подготовки сырья, наличия бункеров над дробилками и дозаторами, а также от правильной организации работы этих линий.

Подготовительные линии конструируют для переработки сырья с близкими технологическими свойствами, однородными по способу очистки, измельчения и другим видам обработки.

Пропускная способность каждой подготовительной технологической линии рассчитывается на последовательную подготовку максимально допускаемого рецептами количества перерабатываемого сырья. Количество технологических линий обработки сырья в зависимости от производительности завода и ассортимента вырабатываемой продукции достигает восьми — десяти. Эти подготовительные линии выполняют следующие технологические операции.

Схема технологического процесса представлена на рисунке 2.1

очистка сырья от посторонних примесей;

шелушение (отделение плёнок) овса и ячменя при производстве некоторых видов комбикормов;

Измельчение;

Приготовление обогатительной смеси

Введение в комбикорма мелассы, гидрола, технического жира; дозирование в соответствии с заданными рецептами, смешивание для получения однородной смеси

Гранулирование

Хранение и отгрузка

Перечень ГОСТ, ОСТ и ТУ, которые используются при производстве печенья представлены в приложении Б.

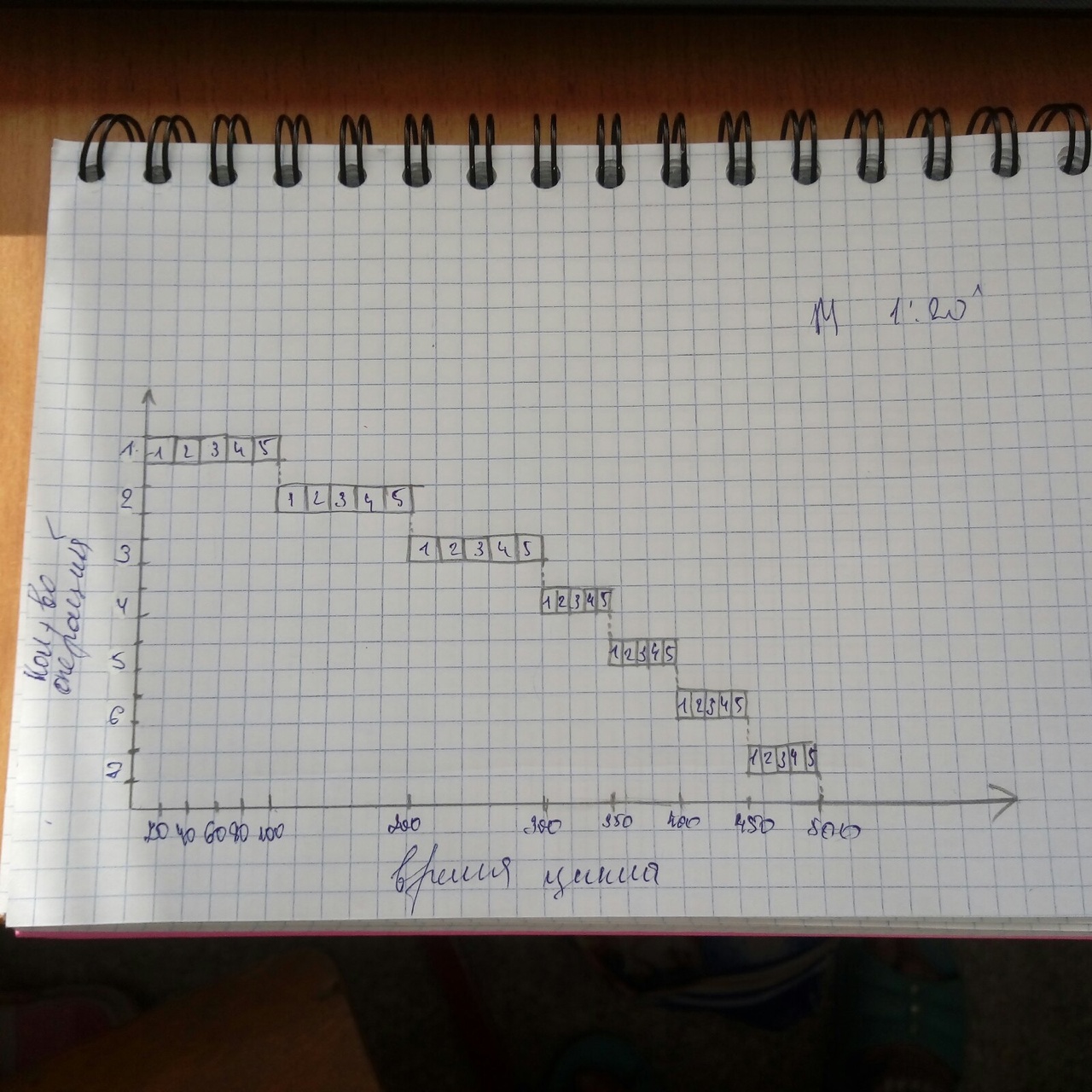

Расчет времени производственного цикла при производстве комбикорма ООО «Зоопит»

Дано:

n=5

t1=20

t2=20

t3=10

t4=10

t5=10

t6=10

t7=10

ТПОСЛ. = n*(t_1+ t_2+t_3+t_4+t_5)

ТПОСЛ. = 5*(20+20+20+10+10+10+10)=500мин.

Тема 3 Стратегия организации производства

Производственная программа - это основной раздел годового и перспективного бизнес-плана развития предприятия. В ней определяется объем изготовления продукции по номенклатуре, ассортименту и качеству в натуральном и стоимостном выражениях.

Не менее важными задачами разработки и внедрения производственной программы являются следующие:

· формирование портфеля заказов, оптимального по объему и структуре работ;

· сбалансированность необходимых ресурсов, мощностей и исполнителей с планируемой программой (задача выравнивания мощностей);

· распределение работ по исполнителям в соответствии с производственной программой;

· определение оптимальной очередности производства объектов или технологических маршрутов движения бригад и строительных машин с учетом их непрерывной и равномерной загрузки (задача оптимизации использования ресурсов);

· равномерное распределение материально-технических ресурсов;

· расчет технико-экономических показателей на основе календарного расписания работ и ресурсов в соответствующих плановых временных периодах

На основе технологической карты и режима работы предприятия произведем расчет необходимого числа оборудования по каждому виду работ и определим коэффициент загрузки оборудования.

t1=20 мин

t2=20мин

; t3=20мин.

t4=10мин.

t5=10мин.

t6=10 мин.

t7=10 мин.

Дк=365дней

, Двых=96

Дпр=30дней

, Ксм=2 смен

, Тсм=8 часов

, кол-во партий = 5

Тпосл=500’

Дни рабочие=239

Расчеты:

Фд=(365-96-30)*8*2=3824 мин.

Пг=239*2*5= 2390ед.

Решение:

Qп1 = 1 ед.

Qп1 = 1 ед. Qп2 = 1 ед.

Qп2 = 1 ед. Qп3 = 1 ед.

Qп3 = 1 ед. Qп4 = 1 ед.

Qп4 = 1 ед. Qп5 = 1 ед.

Qп5 = 1 ед. Qп6 = 1 ед.

Qп6 = 1 ед. Qп7 = 1 ед.

Qп7 = 1 ед.

Итого рабочих мест= 1+1+1+1+1+1+1=7 ед.

Приведенные расчеты показывают, что оборудование в данном цехе используется не эффективно.

Используя приведенные выше расчеты оборудования и эффективность его использования определим основные виды мощности в стоимостном выражении.

В таблице 3.1 представлены исходные данные для расчета мощности ООО «Зоопит».

Таблица 3.1 – Исходные данные для определения мощности ООО «Зоопит»

| Наименования оборудования | Кол-во оборудования (ед.шт) | Цена за единицу | Стоимость оборудования |

| Зернодробилка | 30 | 9900 | 297000 |

| Измельчитель травы и соломы | 40 | 15300 | 612000 |

| Сепаратор | 35 | 14500 | 507500 |

| Промышленные весы | 5 | 30000 | 150000 |

| Шнековый смеситель | 13 | 175000 | 2275000 |

| Гранулятор | 2 | 612000 | 1224000 |

| Упаковочное оборудование | 7 | 350000 | 2450000 |

| Итого | 150 | | 6291500 |

В марте было принято решение приобрести дополнительную зернодробилку стоимостью 9900 тыс. руб. В апреле было приобретено 2 гранулятора стоимостью 612 тыс,руб. В июне выбыл из строя гранулятор стоимостью 612 тыс.руб в сентябре произошла поломка зернодробилки стоимостью 9900 тыс. руб

Дано:

Мн.г.= 6291500 тыс.руб

Мввод.= 9900 тыс.руб (01.03)

Мвыб.= 612 тыс.руб (01.07)

Мввод.= 612 тыс.руб (01.04)

Мввод