ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 55

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

32-35

32. Технология изготовления втулок.

К деталям класса втулок относятся втулки, гильзы, стаканы, вкладыши, т.е. детали, образованные наружными и внутренними поверхностями вращения (L/D≤2).

Диаметры наружными поверхностей выполняют по h6, h7; отверстия по Н8 с шероховатостью Ra1,6…3,2 мкм, для ответственных сопряжений по Н6.

Точность формы не предьявляется.

Точность взаимного расположения:

Соосность наружных поверхностей относительно внутренних 0,015…0.075 мм;

Симметричность не более 0,03…0,15 мм;

Перпендикулярность торцевых поверхностей (Ra 1,6…6,3 мкм) к оси отверстия 0,2 мм на радиусе 100мм.

Для увеличения износостойкости твердость исполнительных поверхностей втулок выполняется с твердостью HRC 40…60.

Втулки изготавливают из сталей, латуни, бронзы, серого и ковкого антифрикционного чугуна, спец. сплавов, металлокерамики и пластмасс.

Заготовками для втулок с диаметром отверстия до 20 мм служат калиброванные или горячекатаные прутки, а также литые стержни. При диаметре отверстия больше 20 мм применяются цельнотянутые трубы или полые заготовки, отлитые в песчаные или металлические формы, используют центробежное литье и литье под давлением. Часто заготовку получают на ГКМ.

Технологический маршрут обработки втулки при обработке за один установ:

При обработке за один установ рекомендуется следующий технологический маршрут обработки втулки:

- подрезка торца у прутка, подача прутка до упора, зацентровка торца под сверление, сверление отверстия и обтачивание наружной поверхности, растачивание или зенкерование отверстия и обтачивание наружной поверхности со снятием фасок на свободном торце, предварительно развертывание, окончательное развертывание, отрезка.

Эта первая операция выполняется на токарно-револьверном станке, одношпиндельном или многошпиндельном токарном автомате;

-снятие фасок с противоположного торца втулки на вертикально-сверлильном или токарном станке;

- сверление смазочного отверстия;

- нарезание смазочных канавок на специальном станке;

- сверление (по кондуктору) и зенкерование крепежных отверстий;

При обработке втулки из трубы вместо сверления производят зенкерование или растачивание отверстия, далее технологический маршрут сохраняется.

33. Технология изготовления дисков.

К деталям класса «Диски» относят детали, образованные наружными и внутренними поверхностями вращения, имеющими одну общую прямолинейную ось при отношении длины цилиндрической части к наружному диаметру менее 0,5: шкивы, фланцы, крышки подшипников, кольца, поршни, гидро- и пневмоприводов и т.п.

Технологические задачи - аналогичные классу втулок: достижение соосности внутренних и наружных цилиндрических поверхностей и перпендикулярность торцов к оси детали.

Основные схемы базирования. Технологические базы – центральное отверстие и обработанный торец, причем короткое отверстие является двойной опорной базой, а торец - установочной.

Обработку шкивов средних размеров (d=200…400 мм) производят на токарных, в крупносерийном производстве - на револьверных станках. Крупные шкивы и маховики – на токарных карусельных станках. При обработке на карусельных станках установку на первой операции выполняют по ступице, в которой обрабатывается центральное отверстие и прилегающие к ней торцы. Обод обрабатывают при установке шкива на центрирующий палец по обработанному отверстию и торцу.

Типовой маршрут изготовления дисков

005 заготовительная. В большинстве случаев заготовку получают литьем, ковкой или штамповкой. Мелкие шкивы – из прутка.

010 Очистка и обрубка заготовки (для литья)

015 Малярная (для литья)

020 Токарная Растачивание отверстия с припуском под последующую обработку и подрезка торца. Технологическая база – «черная» поверхность обода или ступицы. Выполняется в зависимости от маршрутов и типа производства на токарном, револьверном или карусельном станке.

025 Токарная Подрезать второй торец. Технологическая база – обработанные отверстие и торец.

030 Протяжная Протянуть цилиндрическое отверстие. Технологическая база – отверстие и торец. Станок вертикально – протяжной.

035 Протяжная или долбежная Протянуть или долбить шпоночный паз . Технологическая база – отверстие и торец. Станок вертикально-протяжной или долбежный.

040 Токарная (черновая) Точить наружный диаметр и торцы обода, точить клиновидные канавки. Технологическая база – отверстие. Станок токарный или многорезцовый токарный.

045 Токарная (чистовая) Точить наружный диаметр и канавки. При криволинейной образующей на токарно-копировальном станке или токарном станке по копиру.

050 Сверлильная Сверлить отверстия и нарезать резьбу (если требуется по чертежу). Технологическая база - торец. Станок сверлильный.

055 Балансировочная Балансировка и высверливание отверстий для устранения дисбаланса. Технологическая база – отверстие. Станок балансировочный.

060 Шлифовальная Шлифование ступиц (если требуется по чертежу). Технологическая база – отверстие. Станок круглошлифовальный

065 Промывка

070 Контроль

075 Нанесение антикоррозионого покрытия

34. Технология изготовления фланцев.

ИЗ КНИГИ

Фланцы и крышки служат для ограничения осевого перемещения вала, расположенного на подшипниках в изделии (машине), за счет создания определенного натяга или гарантированного осевого зазора между торцом наружного кольца подшипника и торцом фланца или крышки. Крышки, кроме того, используются для плотного закрытия различных отверстий и пространств с целью их изоляции от окружающей среды.

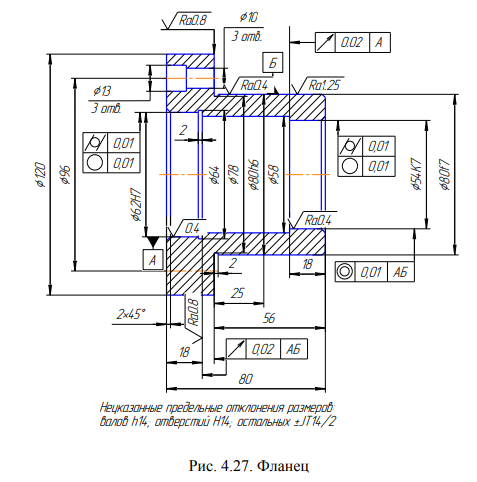

Технические требования на изготовление основных поверхностей фланцев и крышек: точность отверстий под подшипники по 6…7 квалитетам, шероховатость Ra = 0,63...1,25 мкм; точность наружных установочных поверхностей по 6…8 квалитету, шероховатость Ra = 0,63...1,0 мкм; допуск цилиндричности и круглости поверхностей под подшипники 0,01...0,02 мм; допуск соосности внутренних и наружных цилиндрических поверхностей 0,01...0,03 мм; допуск торцового биения (допуск перпендикулярности торца) относительно оси отверстия (наружной цилиндрической поверхности) 0,03...0,05 мм; допуск плоскостности торцовых присоединительных поверхностей 0,01…0,02 мм с шероховатостью Ra= 1,25...1,5.

Материалы и способы получения заготовок для фланцев и крышек. Фланцы и крышки изготовляют из чугуна марок СЧ15, сталей 30, 35, 40, 45 и др. Крышки зачастую изготавливают из алюминиевых сплавов. Заготовками фланцев и крышек в зависимости от серийности выпуска являются стальные и чугунные отливки, поковки, штамповки, а также отрезанные от сортового прутка диски. Литье по выплавляемым моделям обеспечивает получение заготовок с минимальными припусками. Некоторые поверхности, например, отверстия под крепежные болты, не требуют дальнейшей механической обработки. Этот метод применяют при большой серийности изготовления фланцев. Стальные фланцы и крышки в средне- и крупносерийном производстве обычно изготавливают из штампованных заготовок, получаемых на молотах в подкладных закрытых штампах или высадкой на горизонтально-ковочных машинах.

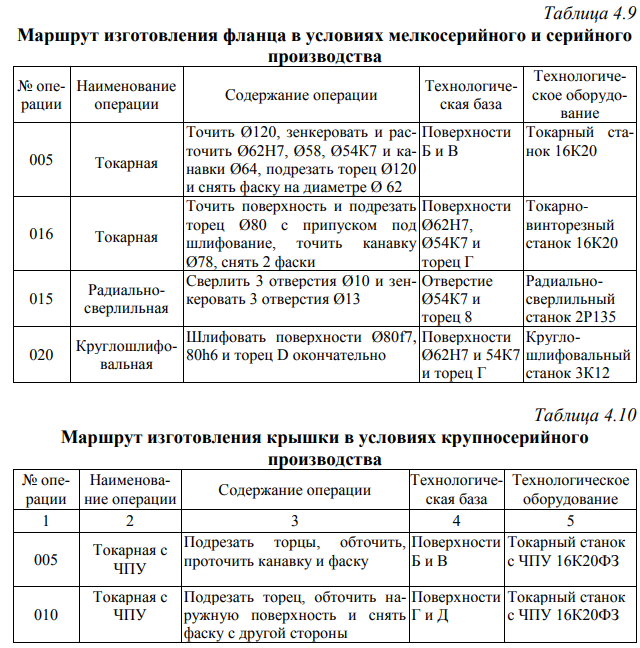

Обработка фланцев и крышек. Обработка цилиндрических и торцовых поверхностей в зависимости от условий производства может производиться на универсальных токарных станках, станках с ЧПУ, вертикальносверлильных станках, агрегатно-сверлильных станках, многошпиндельных вертикальных токарных полуавтоматах.

В серийном производстве обтачивание выполняется на токарных станках 16К20 и на станках 16К20Т, 16К20ФЗ, РТ725ФЗ с ЧПУ. При изготовлении фланцев и крышек в крупносерийном производстве на многошпиндельных вертикальных токарных полуавтоматах 1К282 и 1К284 возможна полная обработка всех поверхностей (с двумя загрузочными позициями и переустановкой заготовки после ее обработки с одной стороны). Обработка крепежных отверстий осуществляется на вертикально-сверлильных, радиальносверлильных станках, станках с ЧПУ, агрегатных станках. Для фрезерования лысок используют фрезерные станки различных типов. Применяют различ- 222 ные универсальные и специальные приспособления с базированием заготовки по посадочному пояску, торцу и крепежному отверстию. В зависимости от технических требований поверхности цилиндрического пояска и торцов могут подвергаться шлифованию. Сходные по конструктивным признакам фланцы и крышки обрабатывают по принципу групповой технологии.

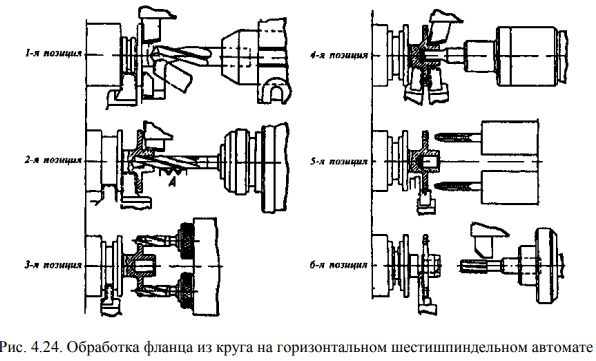

Изготовление фланца из прутка диаметром 70 мм на горизонтальном шестишпиндельном автомате показано на рис. 4.24. В этой наладке на второй позиции предусмотрен стружколом А, а на 3-й – четырехшпиндельная головка для нарезания резьбы и ощупывающее устройство для контроля отверстия на отсутствие обломков метчика.

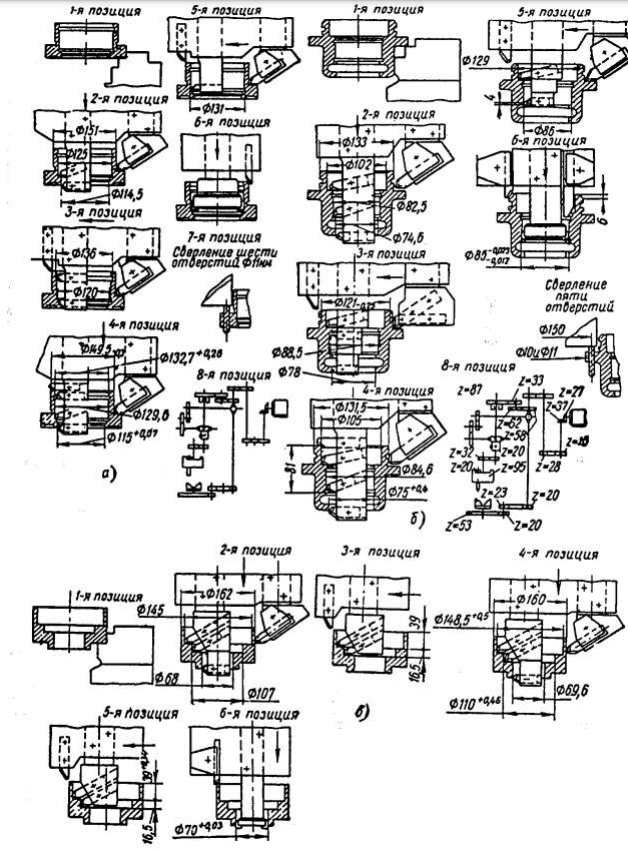

На рис. 4.25 показаны фланцы токарного станка, а на рис. 4.26 схемы их обработки на вертикальном восьмишпиндельном полуавтомате. Полуавтомат имеет одну загрузочную позицию 7, остальные – рабочие. Позиции 2, 3, 4, 5 и 6 предназначены для точения, а позиции 7 и 8 – для многошпиндельного сверления.

Наладка станка быстросменная. При переналадке станка с первого фланца (рис. 4.25, а и 4.26, а) на второй фланец (см. рис. 4.25, б и 4.26, б) необходимо: на позициях 2, 3, 4, 5 и 6 повернуть резцедержатели револьверного 223 типа на 120°, на позициях 2, 4 и 6 установить величину рабочего хода и на позиции 7 отключить сверлильную головку.

Рис. 4.26. Схема групповой обработки фланцев токарного станка на вертикальном восьмишпиндельном полуавтомате

При переналадке станка со второго фланца на третий (см. рис. 4.25, в и 4.26, в) необходимо: на позициях 2, 3, 4, 5 и 6 повернуть резцедержатели на 120°, на позициях 2, 4 и 6 установить величину рабочего хода и на позициях 7 и 8 отключить сверлильные головки.

Для сверления и зенкерования отверстий во фланцах широко применяют многошпиндельные сверлильные головки и поворотные столы.

Маршрут изготовления фланцев и крышек. Обработка фланцев и крышек осуществляется в следующей последовательности:

1) обрабатывают наружные, внутренние и торцовые поверхности;

2) обрабатывают крепежные отверстия;

3) обрабатывают остальные поверхности (лыски, радиальные отверстия и т.п.);

4) если необходимо, то осуществляется термообработка;

5) окончательно обрабатывают основные наружные и торцовые поверхности.

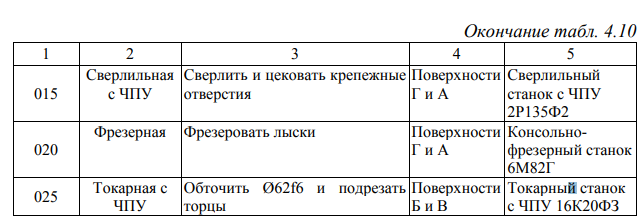

Маршруты изготовления фланца (рис. 4.27) и крышки (рис. 4.28) приведены в табл. 4.9 и 4.10.

В качестве заготовки для фланца принята поковка, полученная методом ковки, для крышки – поковка, полученная методом штамповки.

ИЗ СЛАЙДА

Основным служебным назначением фланцев является ограничение осевого перемещения вала, установленного на подшипниках.

Основными конструкторскими базами фланца будут поверхности центрирующего пояска по размеру отверстия в корпусе и торцы. Поскольку в качестве технологических баз при обработке заготовки целесообразно выбирать основные базы детали, то исходя из этого следует, что на первых операциях обрабатывают основные базы. На первой операции в качестве технологических баз используют наружную цилиндрическую поверхность и торец большого фланца, а на последующих – посадочную поверхность цилиндрического пояска и его торец. На этих же базах обрабатывают крепежные отверстия и лыски, если они заданы чертежом.