ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 56

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

35. Технология изготовления деталей класса рычагов и технические требования к ним.

ИЗ КНИГИ

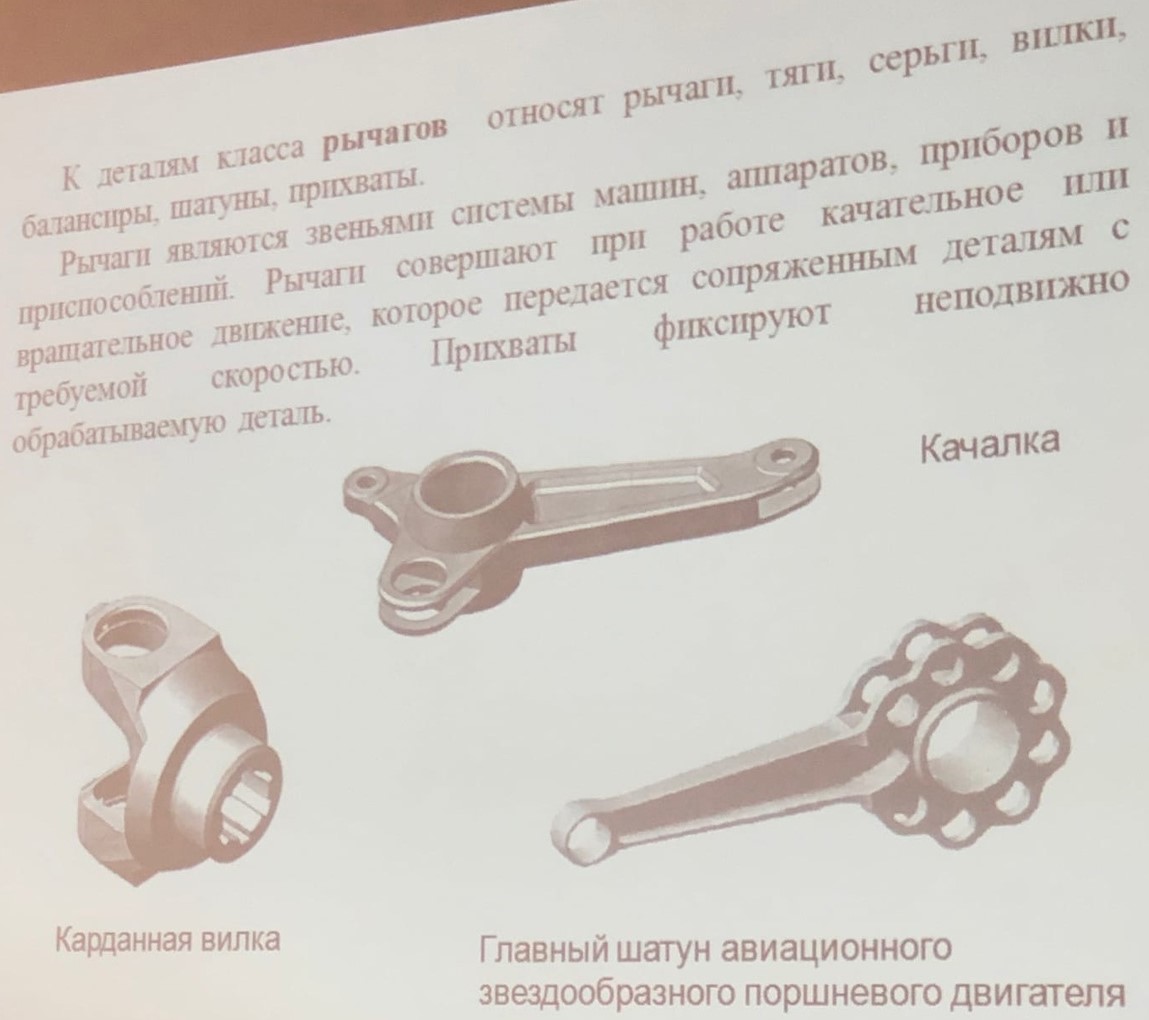

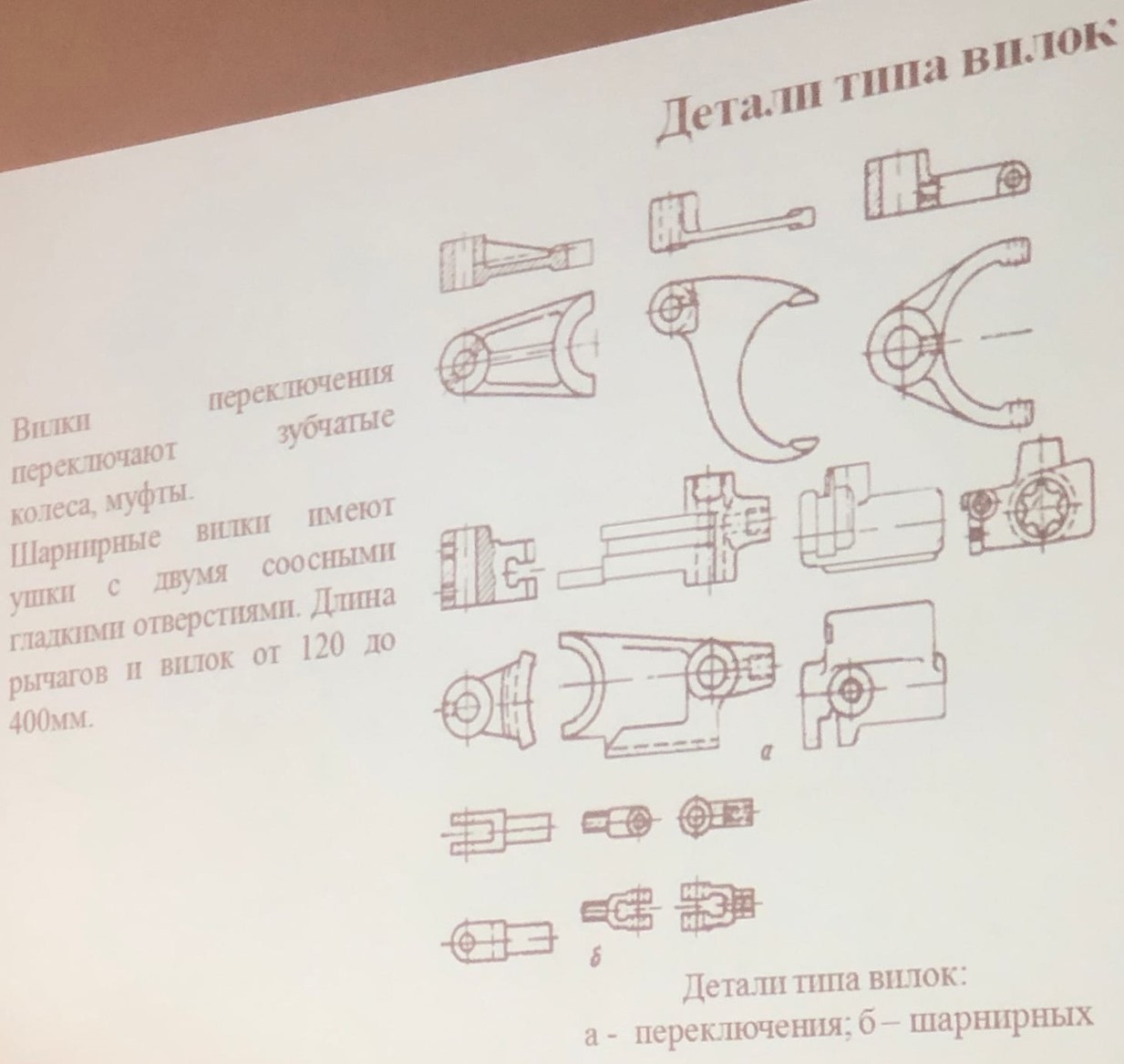

Рычаги и вилки являются звеньями систем машин, аппаратов, приборов и приспособлений, служащими для передачи силы и движения определенным деталям машин.

Например, для переключения передач в машинах, станках, необходимо осуществить перемещение зубчатого колеса в осевом направлении. Это переключение осуществляется вилкой через систему рычагов.

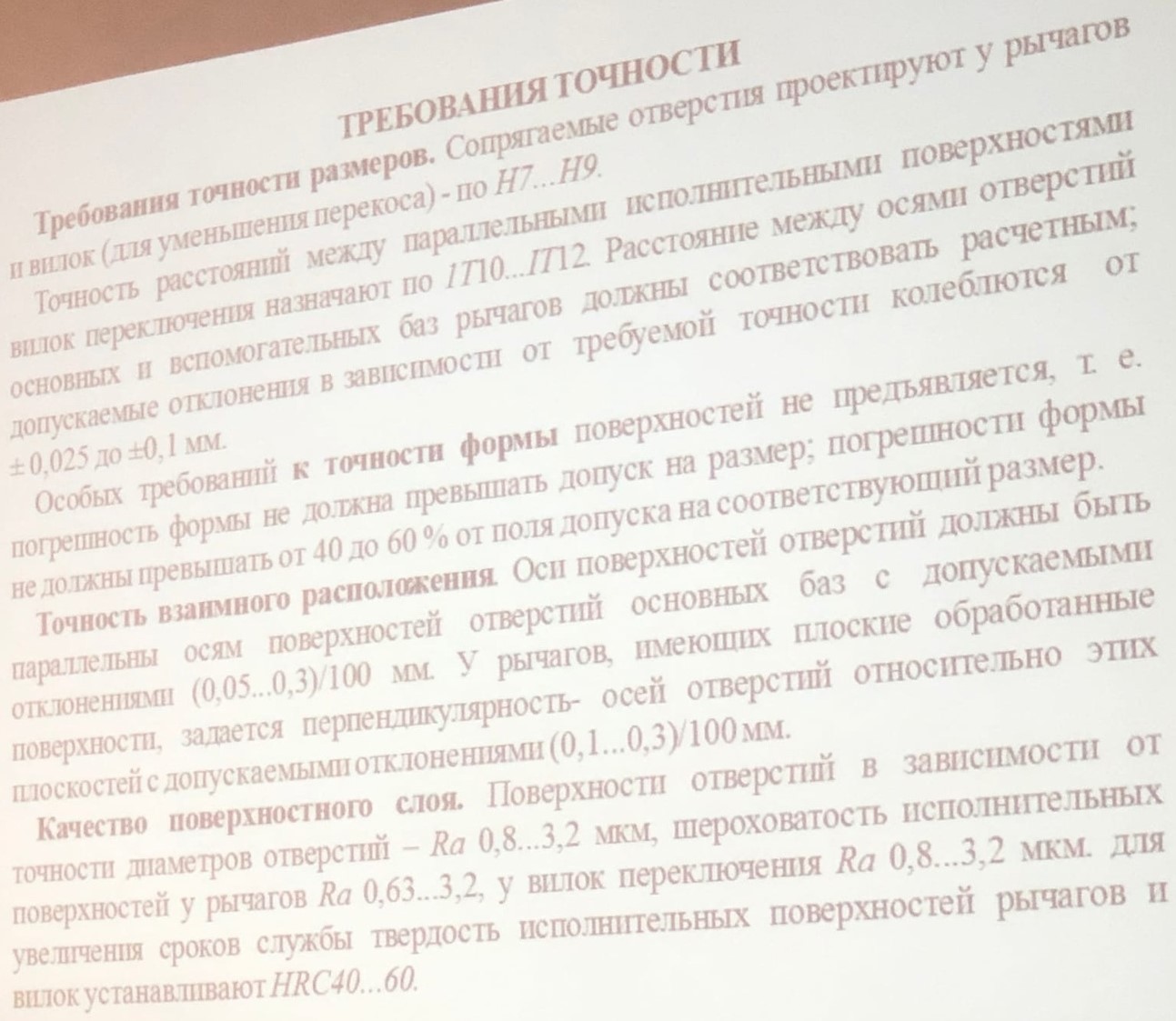

Основными техническими условиями на рычаги и вилки являются:

1) отверстия, поверхностями которых рычаги и вилки сопрягаются с валиками, выполняются по 7…8 квалитету точности и Ra = 0,6...3 мкм;

2) точность расстояний между осями отверстий ± 0,1...±0,3 мм;

3) допуск параллельности осей отверстий не более 0,05...0,3 мм на 100 мм;

4) допускаемая перпендикулярность обрабатываемых торцов бобышек рычагов осям отверстий 0,1...0,3 мм на 100 мм;

5) твердость рабочих поверхностей рычагов и вилок 40…62 HRC.

Материалы и способы получения заготовок рычагов и вилок. В качестве материалов для изготовления рычагов и вилок служат: серый чугун СЧ12, СЧ16, СЧ21, СЧ41, ковкий чугун КЧ35-10, КЧ37-12, стали Ст 5, 20, 35,45,40Х. Выбор материала зависит от служебного назначения детали.

Чугунные заготовки рычагов и вилок получают обычно литьем в песчаные формы по металлическим моделям. Стальные заготовки рычагов и вилок получают ковкой, штамповкой, литьем по выплавляемым моделям и реже сваркой.

Отверстия по чертежу D < 25 мм в заготовках литьем в песчаные формы и штамповкой обычно трудно получить.

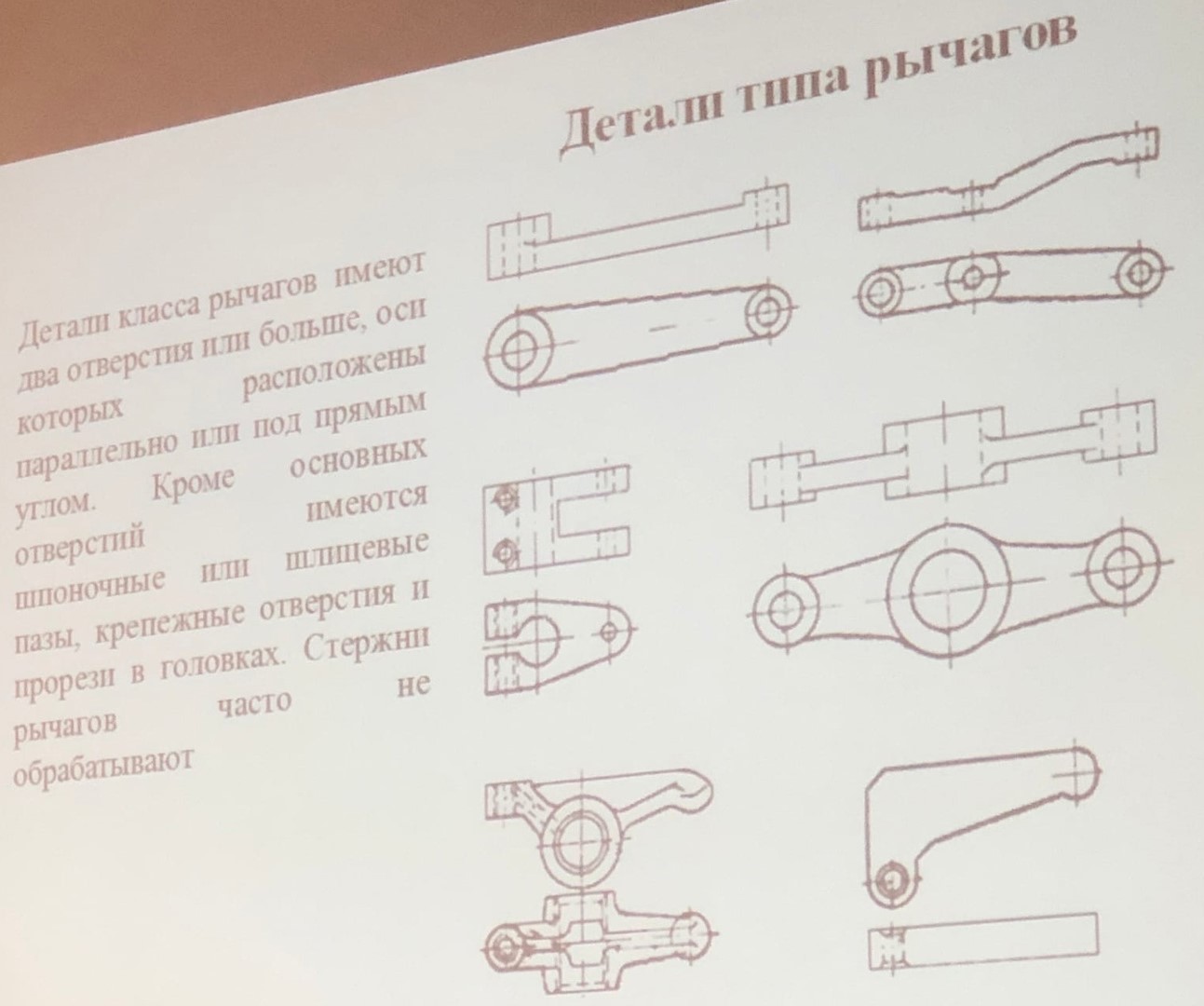

Обработка рычагов и вилок. Рычаги и вилки обычно имеют обрабатываемые отверстия, которые, как и у корпусных деталей, можно разделить на основные и крепежные и боковые поверхности. Обычно они между собой должны находиться в определенном положении и связи.

Плоские поверхности рычагов и вилок фрезеруют или шлифуют. Отверстия 6…8 квалитетов точности и D < 15 мм сверлят и развертывают, a d > 15 мм сверлят, зенкеруют и развертывают. Если отверстие получено в заготовке, то его зенкеруют и развертывают. В крупносерийном и массовом производстве для обработки отверстий d > 20 мм целесообразно применять протягивание. Торцы бобышек фрезеруют, точат, цекуют или шлифуют. Последовательность обработки рычагов и вилок определяется их конструктивным исполнением.

При наличии у рычагов плоских обрабатываемых сторон или торцов бобышек в одной плоскости вначале обрабатывают эти поверхности. Затем, принимая обработанную плоскость или сочетание торцов бобышек с одной стороны в качестве установочной технологической базы, обрабатывают отверстия — основную и вспомогательные базы. На последующих операциях, принимая соответствующие обработанные поверхности отверстий в качестве технологических баз, последовательно обрабатывают пазы, уступы, резьбовые и мелкие отверстия.

При обработке рычагов, имеющих торцы коротких бобышек в разных плоскостях, вначале в ряде случаев обрабатывают гладкие отверстия – основную и вспомогательные базы и торцы бобышек с одной стороны. Затем обрабатывают торцы бобышек с другой стороны, далее – остальные поверхности в последовательности, указанной в первом варианте.

Если рычаг имеет длинную бобышку, в которой расположено отверстие - основная база, и значительно более короткие бобышки, в которых расположены отверстия – вспомогательные базы, то вначале обрабатывают поверхность отверстия – основную базу и торец длинной бобышки с одной стороны. Затем, приняв обработанную поверхность отверстия в качестве двойной направляющей технологической базы, обрабатывают торец длинной бобышки с другой стороны. Затем обрабатывают отверстия и торцы коротких бобышек с одной стороны, затем торцы этих бобышек с другой стороны. Затем обрабатывают отверстия и торцы коротких бобышек с одной стороны, затем торцы этих бобышек с другой стороны. Далее обрабатывают остальные поверхности по первому варианту.

Оборудование и оснастка при обработке рычагов и вилок зависит от серийности производства.

В единичном и мелкосерийном производстве рычаги и вилки обрабатывают на универсальных станках с выверкой деталей по разметке или с УСП.

В серийном производстве рычаги обрабатывают на настроенных универсальных станках, используя специальные приспособления или организуя групповую обработку с применением УНП (универсально-наладочные приспособления).

В крупносерийном и массовом производстве обычно используют многоместные приспособления и обработку на агрегатных многопозиционных станках. Маршрут изготовления рычагов и вилок. Общая последовательность обработки рычагов и вилок выглядит следующим образом:

1) обрабатывают основные поверхности и торцы бобышек;

2) обрабатывают остальные отверстия и поверхности;

3) окончательно обрабатывают основные отверстия и торцы бобышек.

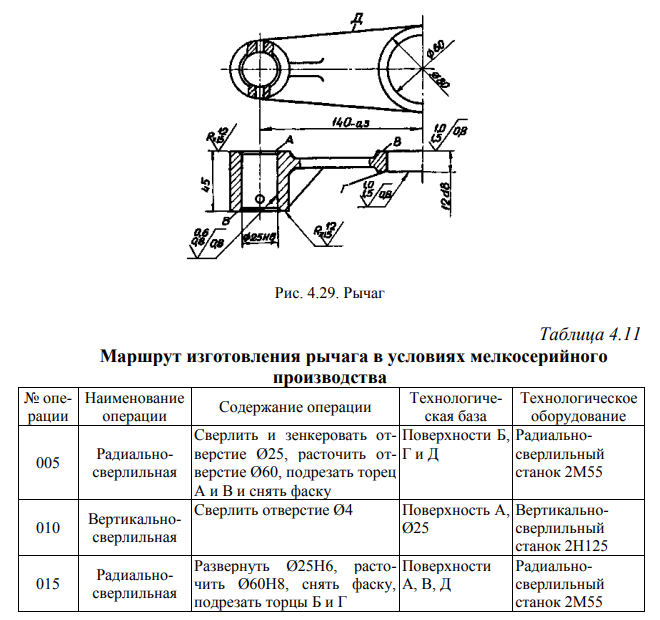

Маршрут изготовления рычага, приведенного на рис. 4.29, для условий мелкосерийного производства приведен в табл. 4.11. В качестве заготовки принята поковка, полученная методом ковки.

СЛАЙДЫ