Файл: Методические указания для практических занятий по дисциплине учебная практика.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 684

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

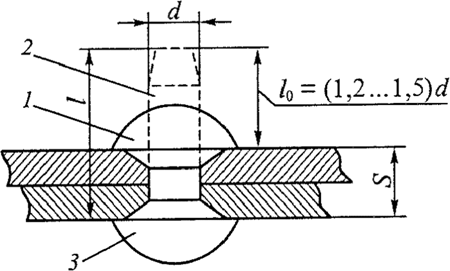

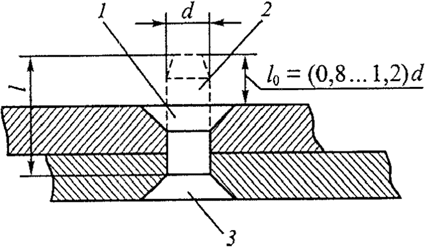

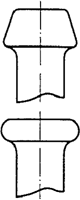

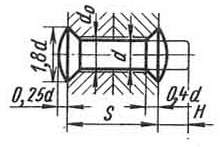

Заклепка представляет собой цилиндрический стержень из пластичного металла, на одном конце которого выполнена головка, называемая закладной. В процессе выполнения операции на второй стороне стержня, устанавливаемого в отверстия соединяемых заготовок, образуется вторая головка заклепки, которую называют замыкающей. Закладная и замыкающая головки в основном бывают полукруглыми и потайными (Рисунок 8.1).

Заклепка представляет собой цилиндрический стержень из пластичного металла, на одном конце которого выполнена головка, называемая закладной. В процессе выполнения операции на второй стороне стержня, устанавливаемого в отверстия соединяемых заготовок, образуется вторая головка заклепки, которую называют замыкающей. Закладная и замыкающая головки в основном бывают полукруглыми и потайными (Рисунок 8.1).

а) б)

а — с потайной головкой; б - с полукруглой головкой; I — замыкающая головка; 2 стержень; 3 - закладная головка; l - длина заклепки; d - диаметр заклепки;

l0 - длина заклепки под замыкающую головку; S - толщина соединяемых деталей Рисунок 8.1 – Заклепочные соединения

Необходимость применения пластичного металла для изготовления заклепок связана с тем, что ее головки образуются в результате пластического деформирования стержня заклепки. При выполнении заклепочных соединений заклепки следует выбирать из того же материала, из которого выполнены детали, подлежащие соединению.

Это предупреждает появление гальванических пар, приводящих к коррозии в месте соприкосновения заклепки и детали. Процесс клепки состоит из двух этапов - подготовительного и собственно клепки. Подготовительный процесс включает в себя сверление или пробивку

отверстия под заклепку и формирование углубления в нем с помощью зенкования под закладную и замыкающую головки, если это необходимо. Собственно, клепка включает в себя установку заклепки в подготовленное отверстие, натяжку склепываемых заготовок, формирование замыкающей головки и зачистку после клепки. В зависимости от характера заклепочного соединения клепка выполняется холодным (без нагрева) и горячим (с предварительным нагревом заклепки до температуры 1000... 1 100°С) способом. На практике горячая клепка применяется в тех случаях, когда используются стальные заклепки диаметром свыше 12 мм.

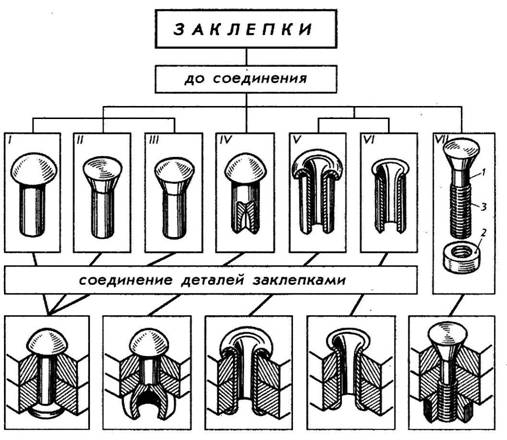

Формы заклепок

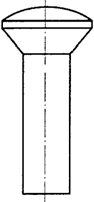

Для выполнения заклепочных соединений применяются следующие виды заклепок: с полукруглой головкой, с потайной головкой, с полупотайной головкой, трубчатая, взрывная, разрезная (Рисунок 8.2). Кроме того, применяются заклепки с плоскоконической головкой, с плоской головкой, с конической головкой, с конической головкой и подголовкой, с овальной головкой.

В машиностроении наибольшее применение получили заклепки с полукруглыми и цилиндрическими головками (Рисунок 8.2, а, б).

Область их применения:

-

В конструкциях, воспринимающих значительные вибрационные и ударныенагрузкипри высоких требованиях к надежности соединения. -

При изготовлении конструкций из несвариваемых материалов

(дюралюминий, текстолит и др.).

-

В соединениях окончательно обработанных деталей, в которых применение сварки недопустимо из-за их коробления при нагреве.

Заклепки с потайной и полупотайной головками (Рисунок 8.2, г,д) применяют тогда, когда конструктивно недопустимы выступы головок.

Трубчатые заклепки (Рисунок 8.2, ж) применяют в слабонагруженных металлических соединениях, а также в соединениях неметаллических материалов (фибра, текстолит и др.). Замыкающая головка трубчатой заклепки получается развальцовкой свободного конца.

Заклепки взрывные имеют в свободном конце стержня углубление (камеру), заполненное взрывчатым веществом, которое защищено от проникновения атмосферной влаги слоем лака. Взрывные заклепки изготовляют диаметром 3,5; 4; 5 и 6 мм из проволоки марки Д18П. Длина стержня взрывных заклепок от 6 до 20 мм, толщина склепываемого пакета от 1,6 — 2,5 до 14,1 —15 мм.

а) б) в)

а) б) в) г) д) е) а,б - с полукруглой головкой;

г) д) е) а,б - с полукруглой головкой;в - с цилиндрической головкой; г - с потайной головкой

д - с полупотайной головкой; е - взрывная;

ж - трубчатая

ж)

Рисунок 8.2 –

Типы заклепок

Клепку взрывными заклепками осуществляют в тех случаях, когда нет доступа сделать замыкающую головку. Процесс клепки взрывными заклепками отличается от обычной клепки. Здесь в качестве расклепывающего инструмента используется электрический нагреватель.

Клепка взрывными заклепками заключается в том, что в отверстие вставляют заклепку, в свободном конце стержня которой имеется камера, заполненная взрывчатым веществом. Легким ударом молотка (в холодном состоянии) заклепку осаживают. Затем на закладную головку накладывают наконечник электрического нагревателя. В течение 2 — 3 с. заклепка нагревается, и при температуре 130—160

°С заряд взрывается, при этом конец стержня сильно расширяется и образует замыкающую головку.

Заклепки изготавливаются из углеродистой стали, меди, латуни или алюминия. При соединении металлов подбирают заклепку из того же материала, что и соединяемые элементы.

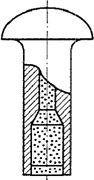

Рисунок 8.3 – Общий вид заклепочных соединений с различными типами заклепок

Для обеспечения свободной, но достаточно плотной установки заклепки диаметр отверстия должен быть несколько больше диаметра заклепки (Таблица 8.1).

Таблица 8.1 - Размеры заклепок

| Диаметр заклепки, мм | 2,0 | 2.3 | 2,6 | 3,0 | 3,5 | 4,0 | 5.0 | 6,0 | 7,0 | 8.0 |

| Диаметр сверла, мм: точная сборка | 2,1 | 2,4 | 2,7 | 3,1 | 3,6 | 4,1 | 5,2 | 6,2 | 7,2 | 8,2 |

| грубая сборка | 2,3 | 2,6 | 3,1 | 3,5 | 4.0 | 4,5 | 5,7 | 6,7 | 7,7 | 8,7 |

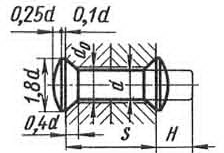

Длина заклепки определяется из соотношений, приведенных в Таблице 2.

Вычислив по формуле необходимый размер припуска, можно определить длину заклёпки L, прибавив к толщине склёпываемых материалов S значение припуска H. Затем необходимо выбрать ближайшее значение длины заклёпки из стандартного ряда длин. Для заклёпок утверждён стандартный ряд длин, согласно которого они и производятся (в мм): 2, 3, 4, 5, 6, 7, 8, 9, 10, 12, 14, 16, 18, 20, 22,

24, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 52, 55, 58, 60, 65, 70, 75, 80,

85, 90, 95, 100, 110, 120, 130, 140, 150, 160, 170, 180

Место соединения деталей при помощи заклепок называется заклепочным швом.

По взаимному положению деталей (заготовок) соединения различаются

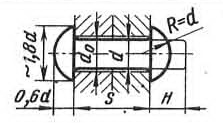

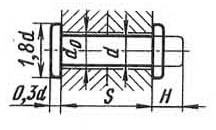

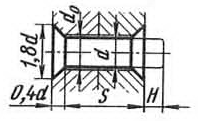

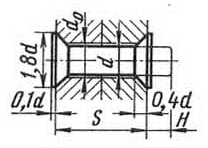

Таблица 2 – Определение длины заклепки

| Конструкция заклёпки | Припуск "Н" для заклёпок без зазора | Припуск "Н" для заклёпок с зазором |

| H = 1,2d | H ≈ 1,2d + 0,1S |

| H = 0,54d | H ≈ 0,5d + 0,1S |

| H = 0,6d | H ≈ 0,5d + 0,1S |

| H = 0,8d | H ≈ 0,7d + 0,1S |

| H = d | H ≈ 0,9d + 0,1S |

| H = 1,2d | H ≈ 1,1d + 0,1S |