Файл: Курсовая работа по дисциплине Метрологическое обеспечение продукции, процессов и услуг Вариант 8.docx

Добавлен: 11.01.2024

Просмотров: 150

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Видам сопряжений Н и Е соответствует вид допуска на боковой зазор h, а видам сопряжений D, С, В и А - виды допуска d, с, b и а соответственно.

Соответствие между видом сопряжения зубчатых колес в передаче и видом допуска на боковой зазор допускается изменять; при этом также могут быть использованы виды допусков х, у, z.

Устанавливаются шесть классов отклонений межосевого расстояния, обозначаемых в порядке убывания точности римскими цифрами от I до VI.

Гарантированный боковой зазор в каждом сопряжении обеспечивается при соблюдении предусмотренных классов отклонений межосевого расстояния (для сопряжений Н и Е - II класса, а для сопряжений D, С, В и А - классов III, IV, V и VI соответственно).

Допускается изменять соответствие между видом сопряжения и классом отклонений межосевого расстояния.

Точность изготовления зубчатых колес и передач задается степенью точности, а требования к боковому зазору - видом сопряжения по нормам бокового зазора.

Пример условного обозначения точности цилиндрической передачи со степенью точности 7 по всем трем нормам, с видом сопряжения зубчатых колес С и соответствием между видом сопряжения и видом допуска на боковой зазор, а также между видом сопряжения и классом отклонений межосевого расстояния;

7-С ГОСТ 1643-81

При комбинировании норм разных степеней точности и изменении соответствия между видом сопряжения и видом допуска на боковой зазор, но при сохранении соответствия между видом сопряжения и классом отклонений межосевого расстояния, точность зубчатых колес и передач обозначается последовательным написанием трех цифр и двух букв.

Первая цифра обозначает степень по нормам кинематической точности, вторая - степень по нормам плавности работы, третья - по нормам контакта зубьев, первая из букв - вид сопряжения, а вторая - вид допуска на боковой зазор.

Цифры между собой и от слитно пишущихся букв разделяются тире.

Пример условного обозначения точности цилиндрической передачи со степенью 8 по нормам кинематической точности, со степенью 7 по нормам плавности, со степенью 6 по нормам контакта зубьев, с видом сопряжения В, видом допуска на боковой зазор а и соответствием между видом сопряжения и классом отклонений межосевого расстояния:

8-7-6-Ва ГОСТ 1643-81

Примечание. В случаях, когда на одну из норм не задается степень точности, взамен соответствующей цифры указывается буква N.

При выборе более грубого класса отклонений межосевого расстояния, чем предусмотрено для данного вида сопряжения, в условном обозначении точности цилиндрической передачи указывается принятый класс и рассчитанный по формуле уменьшенный гарантированный боковой зазор.

Пример условного обозначения точности цилиндрической передачи со степенью точности 7 по всем нормам, с видом сопряжения зубчатых колес С, видом допуска на боковой зазор а и классом отклонений межосевого расстояния V (при межосевом расстоянии передачи 450 мм, 128 мкм):

7-Ca/V-128 ГОСТ 1643-81

Примечание. При принятии более точного класса отклонений межосевого расстояния наименьший боковой зазор в передаче будет больше бокового зазора. Его величина, рассчитанная по той же формуле, может не указываться в условном обозначении точности передач.

Задание:

| № варианта | Обозначение точности |

| 8 | 8-7-6-Ва ГОСТ 1643-81 |

Задана 8-я степень точности по кинематической точности, 7-я степень по плавности работы, 6-я степень точности по полноте контакта зубьев, норма бокового зазора Ва, вид сопряжения зубчатых колес В, вид допуска на боковой зазор «а».

-

Написать условное обозначение точности цилиндрической зубчатой передачи и колеса на основании данных.

| № | Степени точности по нормам | Вид сопряжения | Вид допуска бокового зазора | Класс отклонения межосевого расстояния | ||||

| Кинематической точности | Плавности работы | Контакта зубьев | ||||||

| 8 | 7 | 7 | 7 | E | h | II | ||

7-Eh/II ГОСТ 1643-81

Задана 7-я степень точности по всем нормам, норма бокового зазора Eh, вид сопряжения зубчатых колес E, вид допуска на боковой зазор «h» и класс отклонений межосевого расстояния II.

-

Расшифровать условное обозначение шпонки и выбрать посадки для шпоночного соединения. Назначить номинальный диаметр соединения. Найти предельные отклонения, вычислить предельные зазоры и натяги. Начертить схемы полей допусков, эскиз поперечного сечения соединения, шпонки, вала и втулки.

Соединение шпоночное состоит из вала, колеса и шпонки. Шпонка представляет собой деталь призматической (шпонки призматические или клиновые) или сегментной (шпонки сегментные) формы, размеры которой определены стандартом. Шпонки применяют для передачи крутящего момента.

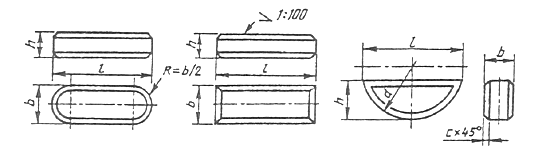

Рисунок 7 – Шпонки.

В специальную канавку-паз на валу закладывается шпонка. На вал насаживают колесо так, чтобы паз ступицы колеса попал на выступающую часть шпонки. Размеры пазов на валу и в ступице колеса должны соответствовать поперечному сечению шпонки.

Размеры призматических шпонок определяются ГОСТ 23360-78; размеры соединений с клиновыми шпонками – ГОСТ 24068-80; размеры соединений с сегментными шпонками – ГОСТ 24071-97.

Шпонки призматические бывают обыкновенные и направляющие. Направляющие шпонки крепят к валу винтами; их применяют, когда колесо перемещается вдоль вала.

По форме торцов шпонки бывают трех исполнений: исполнение

1 – оба торца закруглены; исполнение

2 – один торец закруглен, второй –плоский; исполнение

3 – оба торца плоские.

Рабочими поверхностями у шпонок призматических и сегментных являются боковые грани, а у клиновых верхняя и нижняя широкие грани, одна из которых имеет уклон 1:100.

Поперечные сечения всех шпонок имеют форму прямоугольников с небольшими фасками или скругленными. Размеры сечений шпонок выбираются в зависимости от диаметра вала, а длина шпонок – в зависимости от передаваемых усилий.

Условные обозначения шпонок определяются стандартами и включают в себя: наименование, исполнение, размеры, номер стандарта. Пример условного обозначения шпонки:

Шпонка 10

8

8 60 ГОСТ 23360–78 – призматическая, первого исполнения, с размерами поперечного сечения 10

60 ГОСТ 23360–78 – призматическая, первого исполнения, с размерами поперечного сечения 10 8 мм, длина 60 мм.

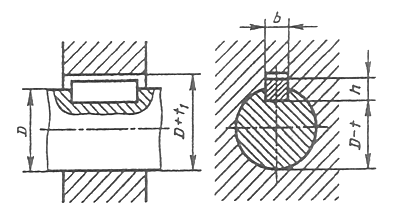

8 мм, длина 60 мм. Чертежи шпоночных соединений выполняются по общим правилам. Шпоночное соединение показывают во фронтальном разрезе осевой плоскостью. Шпонку при этом изображают неразрезанной, на валу выполняют местный разрез. Вторым изображением шпоночного соединения служит сечение плоскостью, перпендикулярной оси вала. Зазор между основаниями паза во втулке (ступице колеса) и шпонкой показывают увеличенным.

Рисунок 8 – Пример чертежа шпоночного соединения.

Задание:

| № | Условное обозначение | Вид соединения и назначение |

| 1 | Шпонка 6  10 ГОСТ 24071-80 (Ø40 мм) 10 ГОСТ 24071-80 (Ø40 мм) | Нормальное, II |

Шпонка 6

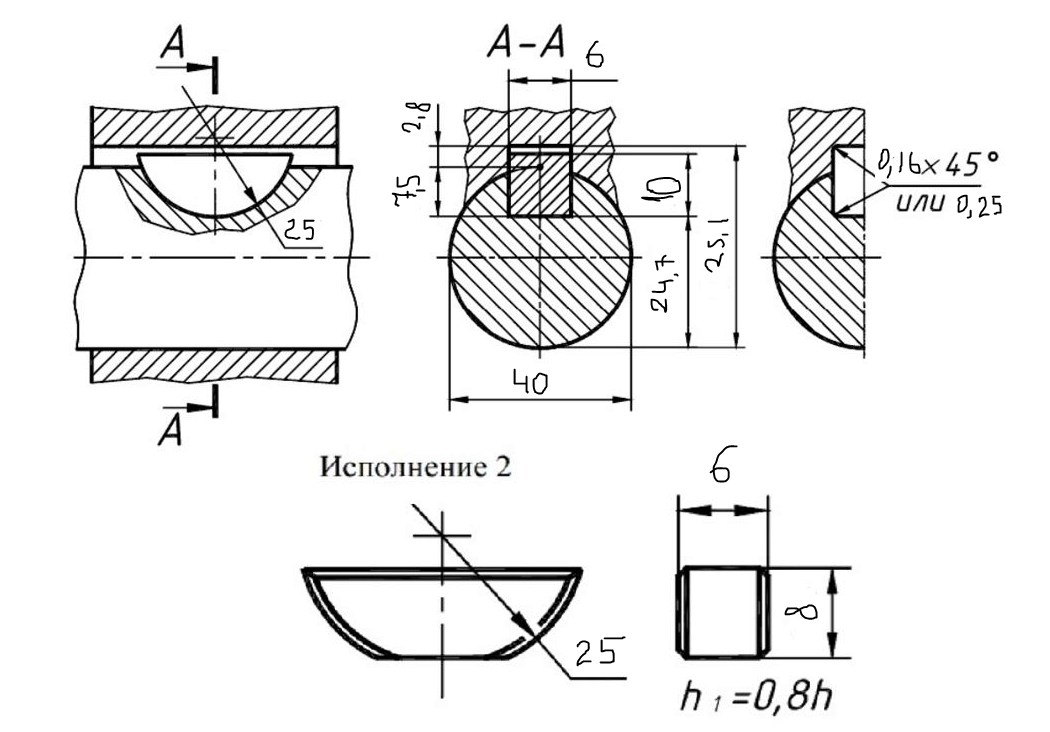

10 ГОСТ 24071-80 – сегментная, первого исполнения, с размерами поперечного сечения 6

10 ГОСТ 24071-80 – сегментная, первого исполнения, с размерами поперечного сечения 6 10 мм.

10 мм.Из таблицы ГОСТа 24071-80 определим размеры шпонки:

| Диаметр вала d, мм | Диаметр шпонки D, мм | Размер сечения шпонки, мм | Глубина паза, мм | ||

| b | h | t1 | t2 | ||

| 40 | 25 | 6 | 10 | 7,5 | 2,8 |

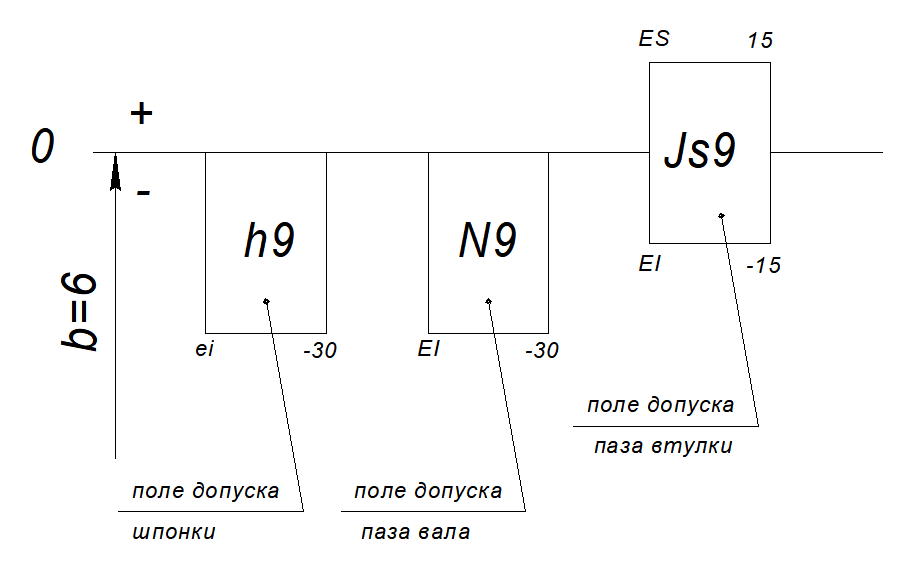

Определим допуски на размеры элементов шпоночного соединения.

Шпонка:

- ширина шпонки b = 6h9, =>

ei = 0 – 30 = – 30 мкм = – 0,030 мм

- высота шпонки h = 10h11, =>

ei = 0 – 90 = – 90 мкм = – 0,090 мм

- диаметр шпонки D = 25h12, =>

ei = 0 – 210 = – 210 мкм = – 0,210 мм

Паз:

Допуск на ширину паза вала и паза втулки по девятому квалитету для номинального размера 6 мм также составляет 30 мкм.

- ширина паза вала

Верхнее отклонение для ширины пазов вала определено основным отклонение N. Величина верхнего отклонения составляет ES = 0.

EI = 0 – 30 = – 30 мкм = – 0,030

Посадка сегментной шпонки в пазе вала по размеру b:

- ширина паза втулки

Верхнее отклонение для ширины пазов вала определено основным отклонение Js. Величина верхнего отклонения составляет ES = – 15 мкм (–0,015).

EI = 15 – 30 = – 15 мкм = – 0,015

Посадка сегментной шпонки в пазе втулки по размеру b:

Определим предельные размеры ширины шпонки:

Определим предельные размеры ширины шпонки:bmax = b + es = 6 + 0 = 5,0 мм

bmin = b + ei = 6 + (– 0,030) = 5,97 мм

Определим предельные размеры на ширину паза вала:

bmax = b + ES = 6 + 0 = 5,0 мм

bmin = b + EI = 6 + (– 0,030) = 5,97 мм

Определим предельные размеры на ширину паза втулки:

bmax = b + ES = 6 + 0,015 = 6,015 мм

bmin = b + EI = 6 + (– 0,015) = 5,985 мм

Предельные зазоры, натяги в сопряжении паз вала – шпонка по размеру b:

Smax = ES – ei = 0 – (– 0,030) = 0,030 мм

Nmax = es – EI = 0 – (– 0,030) = 0,030 мм

Предельные зазоры, натяги в сопряжении паз втулки – шпонка по размеру b:

Smax = ES – ei = 0,015 – (– 0,030) = 0,045 мм

Nmax = es – EI = 0 – (– 0,015) = 0,015 мм

Рис. 9 Схема расположения полей допусков деталей сопряжения сегментной шпонки

Рис. 10 Эскизы поперечного сечения деталей сопряжения

-

Расшифруйте условные обозначения прямобочных шлицевого соединения. Напишите условное обозначение шлицевого вала и втулки. Начертите эскизы поперечных разрезов шлицевого соединения и составляющих его деталей. Поставьте на эскизах основные размеры с условными обозначениями полей допусков.

Шлицевые соединения, как и шпоночные, предназначены для передачи крутящих моментов в соединениях шкивов, муфт, зубчатых колес и других деталей с валами.

В отличие от шпоночных соединений, шлицевые соединения, кроме передачи крутящих моментов, осуществляют еще и центрирование сопрягаемых деталей. Шлицевые соединения могут передавать большие крутящие моменты, чем шпоночные, и имеют меньшие перекосы и смещения пазов и зубьев.

В зависимости от профиля зубьев шлицевые соединения делят на соединения с прямобочным, эвольвентным и треугольным профилем зубьев.

Соединения шлицевые прямобочные. Основные параметры.

Шлицевые соединения с прямобочным профилем зубьев применяются для подвижных и неподвижных соединений.

К основным параметрам относятся:

• D – наружный диаметр;

• d – внутренний диаметр;

• b – ширина зуба.

По ГОСТ 1139-80* в зависимости от передаваемого крутящего момента установлено три типа соединений – легкой, средней и тяжелой серии.