Добавлен: 11.01.2024

Просмотров: 61

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

3 Описание бизнес-процессов на предприятии ООО «Спецэлектромонтаж»

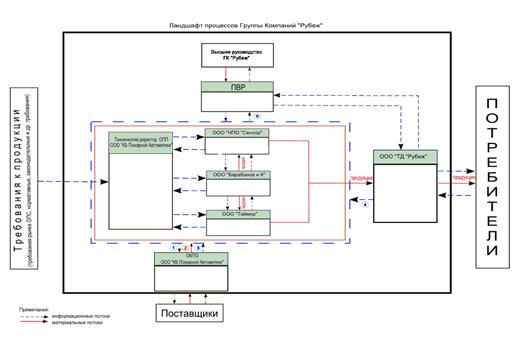

Деятельность любого подразделения ООО «Спецэлектромонтаж»посредством используемых ресурсов, преобразует входы в выходы, т. е. представляет собой процесс. Вся деятельность предприятия представляет собой взаимосвязанную цепочку этих процессов (рисунок 3.1).

В ООО «Спецэлектромонтаж»осуществляется планирование и разработка процессов, необходимых для обеспечения жизненного цикла продукции.

Можно выделить следующие основные процессы:

- Планирование выпуска продукции и подготовка производства;

- Управление производством продукции;

- Управление закупками.

Процесс «Планирование выпуска продукции», в деятельности ООО«Спецэлектромонтаж», является процессом верхнего уровня.

При планировании выпуска продукции определяется:

1. Требования к продукции;

2. Необходимость в разработке/корректировке процессов и документации и выделении ресурсов;

3. Необходимая деятельность по проверке, мониторингу, контролю и испытаниям, относящаяся к продукции, а также критерии приемлемости продукции.

Планирование выпуска продукции соответствует требованиям других процессов системы менеджмента качества и происходит на основе установленных требований к продукции, заключенных договоров, нормативной документации и отражается в производственных планах выпуска изделий.

Рисунок 3.1 - процессный подход предприятие управление

Данные, необходимые для предоставления доказательств того, что процессы выпуска продукции и получаемая продукция соответствуют требованиям, ведутся и сохраняются в документации - Отчеты о завершении ОКР, Акты проведения сборок опытных/контрольных партий изделий, Акты приемо-сдаточных испытаний и т.д.

Управление производством продукции.

Целью настоящего процесса является управление производством продукции с установленной результативностью в соответствии с планом производства, требованиями конструкторской и технологической документации на изделия.

4. Микропроцессорные устройства РЗА серии УЗА-10РС |

|

Назначение Устройства предназначены для установки на новых и реконструируемых подстанциях промышленных установок и распределительных сетей для замены электромеханических реле и полупроводниковых устройств РЗА. Применяется со всеми типами выключателей, с любым типом приводного механизма. Устройства могут применяться совместно с устройствами РЗА других производителей на любой элементной базе (электромеханическими, микроэлектронными, микропроцессорными). Функции устройства Защита и автоматика присоединений 6-35 кВ. Серия устройств УЗА-10РС включает в себя 15 специализированных исполнений, имеющих различный набор функций. За счет подбора устройств различных исполнений и в различной комплектации производится формирование комплекса устройств с необходимым набором возможностей. Защищаемое оборудование: - Кабельные и воздушные линии; - Электродвигатели; - Вводной и секционный выключатели; - Распределительные шины. Выполняемые функции: Особенности исполнения Устройства УЗА-10РС выполнены в 15-ти модификациях. По выполнению устройства условно разделяются на три группы. 1. УЗА-10РС1÷УЗА-10РС5 – питание устройств осуществляется только от трансформаторов тока. Устройство имеет ступень МТЗ с возможностью выбора времятоковых характеристик срабатывания, ступень ТО с возможностью блокировки по дискретному входу, а также светодидную индикацию наличия входного тока. 2. УЗА-10РС6÷УЗА-10РС10 – питание устройств осуществляется как от трансформаторов тока, так и от цепей оперативного напряжения, светодиодная индикация которых предусмотрена на лицевой панели. Кроме функций, перечисленных в первой группе,имеются выходные цепи (Выход 2)

для шунтирования–дешунтирования электромагнитов отключения выключателя, а также срабатывание защит (Выход 3) выполнено с фиксацией. 3. УЗА-10РС11÷УЗА-10РС15 – питание устройств осуществляется как от трансформаторов тока, так и от цепей оперативного напряжения. Устройства дополнительно имеют функцию однократного АПВ, функцию отключения от АЧР по сигналу на дискретном входе, с последующим ЧАПВ при исчезновении данного сигнала. Даная модификация отличается наличием светодиодной индикации срабатывания защит и функций автоматики устройства. Индикация выполнена с запоминанием, ее сброс осуществляется с помощью кнопки на лицевой панели. Особенности применения: - замена существующих устройств РЗА микропроцессорными устройствами, на базе блоков УЗА-10РС, не требует существенной реконструкции существующих цепей управления и автоматики; - проверка устройств не требует специализированных установок; - пользователь имеет возможность выбора исполнения устройства с оптимальным для конкретного случая набором функций. Основные параметры Рабочий диапазон токов - (1 ÷ 200) А. Защиты и автоматика - МТЗ, ТО, АПВ. Диапазон уставок по току МТЗ: - (1 ÷ 2,27) А, шаг 0,01 А; - (2 ÷ 4,54) А, шаг 0,02 А; - (4 ÷9,08) А, шаг 0,04 А; - (8 ÷18,16) А, шаг 0,08 А. ТО: - (2 ÷ 17,75) кратно уставке МТЗ, шаг 0,25. Диапазон уставок выдержки времени: - МТЗ, (0,3 ÷ 25,8)с, шаг 0,1 с; - ТО (70 ÷ 280 )мс, шаг 70 мс; - АПВ (0,5 ÷ 8)с, шаг 0,5 с. Выдержка времени срабатывания МТЗ может быть независимой или зависимой от величины измеряемого тока. В МТЗ предусмотрены следующие времятоковые характеристики срабатывания: - независимая; - нормально инверсная характеристика по МЭК 255-4; - сильно инверсная характеристика по МЭК 255-4; - чрезвычайно инверсная характеристика по МЭК 255-4; - крутая (аналог РТВ-1); - пологая (аналог РТВ-IV); - тепловая характеристика без памяти; - тепловая характеристика с частичной памятью. Выдержка времени срабатывания ТО выполнена независимой. Время мгновенного срабатывания МТЗ, ТО < 50 мс. Коэффициент возврата - 0,92. Диапазон напряжения питания - (100 ÷ 250)В (/=) или от ТТ.

5 Охрана труда

5.1 Анализ опасных и вредных производственных факторов

Проанализировав условия работы в инструментальном цехе, согласно ГОСТ 12.0.003-74 ССБТ "Опасные и вредные производственные факторы. Классификация" можно выделить следующие опасные и вредные производственные факторы.

Различают химические, физические и психофизические вредные и опасные факторы.

К химическим опасным и вредным факторам относят токсичную пыль, вредные пары и газы, аэрозоли, агрессивные жидкости.

Пыль является одним из вредных опасных факторов. Основным источником пыли в механических цехах являются шлифовально-заточные операции. В процессе шлифования в воздух выделяется высокодисперсная пыль, в состав которой, кроме частиц металла, входят частицы абразивного и связующего материалов. Концентрация пыли достигает максимального значения при внутреннем шлифовании без вентиляции (28…153 мг/м3), при сухом шлифовании с вентиляцией запыленность составляет более 20 мг/м3. Шлифование с использованием СОЖ без вентиляции также не обеспечивает полного отсутствия пыли (средняя запыленность 6…7 мг/м3). Кроме этого, образуется масляный аэрозоль с концентрацией 15…20 мг/м3.

К физическим опасным факторам относятся:

-

движущиеся части производственного оборудования (суппорт); -

стружка и осколки инструментов; -

нагретые поверхности оборудования, инструмента и заготовок; -

передвигающиеся изделия и заготовки; -

повышенное напряжение в электрической цепи, при котором может произойти замыкание через тело человека; -

возможность возникновения пожаров.

Физические вредные факторы:

-

повышенная запылённость воздуха рабочей зоны; -

высокий уровень шума и вибраций; -

недостаточная освещенность рабочей зоны; -

повышенная пульсация светового потока; -

несоответствие параметров микроклимата (высокая влажность и скорость движения воздуха рабочей зоны, повышенная или пониженная температура).

Один и тот же опасный и вредный производственный фактор по природе своего действия может относиться одновременно к различным группам, перечисленным выше.

К психофизическим опасным и вредным факторам относятся:

-

физические перегрузки при установке, закреплении и съеме крупногабаритных деталей; -

перенапряжение зрения; -

монотонность труда.

Необходимо иметь в виду, что одни опасные факторы могут отрицательно влиять только на человека, осуществляющего технологический процесс (например, электрический ток, отлетающие частицы обрабатываемого материала, вращающиеся части производственного оборудования), а другие (например, шум, пыль) и на среду, окружающую рабочее место. Кроме того, некоторые факторы могут оказывать отрицательное воздействие на все элементы системы "человек - машина - окружающая среда - предмет труда".

Для того чтобы предотвратить воздействие опасных и вредных факторов на работающих и во избежание несчастных случаев необходимо разработать мероприятия по улучшению условий труда и безопасности работы в проектируемом инструментальном цехе. Выбор технических средств обеспечения безопасности должен осуществляться на основе выявления опасных и вредных производственных факторов, специфических для данного технологического процесса.

5.2 Разработка мероприятий по обеспечению безопасных условийтруда

5.2.1 Требования к оборудованию и процессам

Основными требованиями безопасности машин и механизмов являются:

-

безопасность для здоровья и жизни человека на всех стадиях функционирования (монтаж, демонтаж, эксплуатация, ремонт и др.); -

надежность эксплуатации; -

удобство эксплуатации; -

безопасность для окружающей среды (при эксплуатации не должно происходить загрязнение окружающей среды).

Общие требования безопасности установленные ГОСТ 12.2.003-91 ССБТ "Процессы производственные. Общие требования безопасности". Согласно этому стандарту безопасность производственного оборудования должна обеспечиваться за счет выполнения следующих мероприятий:

-

использование в конструкции оборудования средств защиты; -

использование в конструкции оборудования средств механизации, автоматизации и дистанционного управления; -

выполнение эргономических требований; -

описание требований безопасности в технической документации по монтажу, эксплуатации, ремонту, транспортированию и хранению.

Выбор оборудования должен производиться с учетом потенциально возможных опасных и вредных факторов. В оборудовании не должны использоваться системы и элементы, которые являются источниками опасных и вредных факторов, а случае необходимости их использования должны быть предусмотрены соответствующие методы защиты. Защитные устройства по возможности должны:

-

решать несколько задач одновременно; -

вписываться в контуры основного оборудования.

Опасность представляет контакт с любыми движущими элементами оборудования, режущим инструментом, перемещаемыми машинами и т.д. организационно максимальная безопасность труда обеспечивается применением ограждений, предохранительных и блокирующих устройств, а так же установочной сигнализации, а в особо опасных случаях – применением дистанционного управления (ГОСТ 12.4.125-83 ССБТ "Средства коллективной защиты работающих от воздействия механических факторов").

Для обеспечения безопасности работы режимы резания должны соответствовать требованиям стандартов и техническим условиям для соответствующего оборудования и инструмента. Разработка технологической документации, организация и выполнение технологических процессов обработки резанием должны соответствовать требованием системы стандартов безопасности труда ГОСТ 12.3.002-75 ССБТ "Процессы производственные. Общие требования безопасности" и ГОСТ 12.3.025-80 ССБТ "Обработка металлов резанием. Требования безопасности".

Установка и снятие заготовок во время работы оборудования должно производиться все зоны обработки, при применении специальных позиционных приспособлений, обеспечивающих безопасность труда. При обработке резанием заготовок, выходящих за пределы оборудования, должны быть установлены переносные ограждения и знаки безопасности по ГОСТ12.4.026-76 ССБТ "Цвета сигнальные и знаки безопасности".

Для исключения соприкосновения рук станочников с движущими приспособлениями и инструментом при установке и снятии заготовок должны применяться автоматические устройства. Для охлаждения зоны резания допускается применение минерального масла с температурой вспышки не ниже 150˚, свободное от кислот и влаги. СОЖ должны подаваться в зону резания методом распыления в соответствии с гигиеническими требованиями, учитывая, что их виды имеют соответствующие разрешения министерства здравоохранения в соответствии с ГОСТ 12.3.025-80 ССБТ "Обработка металлов резанием. Требования безопасности". Антимикробная защита СОЖ должна проводиться добавлением бактерицидных присадок и периодической пастеризацией жидкости. Периодичность замены СОЖ должна устанавливаться по результатам контроля при обработке металлов резанием.

Наиболее эффективным и универсальным средством удаления стружки и пыли от режущих инструментов являются пневматические пылестружко-отсасывающие установки.