Добавлен: 11.01.2024

Просмотров: 74

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Любая нефтедобывающая страна, длительные годы осваивающая свои ресурсы углеводородов, неизбежно сталкивается с проблемой создания новых технологий, обеспечивающих более эффективное и полное их извлечение из продуктивных пластов[1]. Отличительной особенностью отечественного опыта эксплуатации нефтегазовых месторождений является применение заводнения на начальных этапах разработки месторождений. До того, как заметно снизится пластовое давление. К основным особенностям такой практики по мнению Уоттенберга [2] относят следующие: — возможность извлечения большого объема нефти при минимальных затратах; снижение нагрузок на насосное оборудование.

Нефтяной комплекс России включает более 150 тыс. нефтяных скважин. За более, чем 100-летнюю историю добыто почти 13 млрд. т. нефти. Более 40% приходится на последние 15 лет [3]. С 1989 года наметилась устойчивая тенденция деградации сырьевой базы отрасли. Обусловлено это значительной выработкой высокопродуктивных месторождений, длительно находящихся в эксплуатации, и вводом в разработку все большего числа месторождений с низкопроницаемыми коллекторами, залегающими на больших глубинах, и аномальными свойствами нефтей. Доля трудно извлекаемых запасов возросла к 1995 году до 48%. Интенсивное возрастание средней обводненности скважин (с 45% в 1975 г. до 90% в 1995 г.) усугубляет ситуацию.

В мировой практике более распространена практика воздержания от закачки воды в пласт до тех пор, пока не произойдет существенное снижение естественного пластового давления. В то же время проблема остаточной нефти имеет аналогичную тенденцию. Запасы остаточной нефти в отработанных месторождениях, как правило, превышают ее количество, извлекаемое традиционными способами, причем по мере выработки нефтеносных пластов они из года в год возрастают. К 1984 году в США добыто около 16 млрд. т. нефти, в недрах осталось около 35 млрд. т.[4]. Один кубический метр тонкопористой породы пласта имеет развитую полную удельную поверхность, достигающую десятков гектаров. При толщине остаточной пленки нефти 0,01 мм этот объем породы прочно удерживает силами адгезии до 80 кг остаточной нефти.

Для извлечения этой нефти испытывались различные способы преодоления энергии адгезии, основанные на законах физики, химии, термо- и гидродинамики. За последние полвека список отечественных патентов на способы извлечения остаточной нефти превысил 300 наименований и это только начало. В конкретных геолого-промысловых условиях большинство патентованных способов оказались малоэффективными или экономически невыгодными. Весьма продуктивными оказались способы теплового воздействия на нефтеносные породы. Установлено, что водяной пар, проходящий через нефтенасыщенные породы, практически нацело увлекает за собой нефть. Длительное время потребовалось для выяснения особенностей теплопередачи в пористой среде и обосновании экономичного способа создания «тепловой волны». Для обработки залежи необходимо создать начальную зону прогрева, радиусом в десятки метров, а затем нагнетать в пласт холодную воду.

Применение этой технологии добычи нефти в масштабах нашей страны ставит перед нефтяниками новые проблемы, в частности, довооружение нефтяной промышленности специализированным наземным и подземным оборудованием, мощными теплогенераторами, термостойкими трубами… Обстоятельный анализ этих проблем, приводит к тому, что их решение может быть ускорено разработкой автономного химического способа создания начальной прогретой зоны. Такой подход исключает необходимость создания опасных термических напряжений в обсадной колонне труб и не требует установки специального теплогенерирующего оборудования на устье скважины.

Термин «водородная энергетика», по утверждению[5] появился в 70-е годы, несмотря на то, что энергетический потенциал элемента № 1 в периодической системе по достоинству оценен, как минимум, столетием ранее. Сырьевые запасы водорода в виде водных систем безграничны. Работы по генерации водорода при взаимодействии металлических лития, натрия, калия, кальция, алюминия их гидридов и других соединений, в водных средах проведены в 50-х годах[6].

Предполагалось, что гидрореагирующие металлы могут быть использованы как в двигателях прямой реакции, так и в камерах сгорания-газогенераторах для получения рабочего тела поршневых, турбинных двигателей и МГД- генераторов. Большой объем теоретических и экспериментальных исследований при взаимодействии жидких Li, Na, K c водой был выполнен в США[7]. Показано влияние избыточной воды на температуру взаимодействия, скорость истечения водорода и удельную энергию. Экспериментально установлено, что характеристики форсунок влияют на полноту сгорания металлов. Сделан вывод о существовании критического размера капель, при превышении которого полнота сгорания снижается, уменьшение размера капель ниже критического не дает существенного выигрыша, но увеличивает гидравлические потери и приводит к засорению форсунок. При размещении гидрореагирующих металлов в виде твердого заряда непосредственно в камере сгорания проявились другие трудности. В частности, удельная скорость горения такого рода заряда оказалась нестабильна во времени и значительно уступала капле.

Интерес к процессам, сопровождающимся выделением водорода, обусловлен не только «водородной энергетикой». Так, развитие химико-металлургических производств редких металлов неизбежно связано с необходимостью переработки отходов металла в водных растворах, сопровождающихся выделением водорода. Обеспечение безопасности процессов с гарантированным предотвращением образования взрывоопасных смесей водорода с воздухом, достигается регулированием поверхности контакта металла с водными растворами в импульсном режиме[8].

Другим побудительным мотивом реализации процессов в системе щелочной металл – вода оказались эксплуатационные трудности нефтяников, обусловленные асфальто-смолистыми и парафино-гидратными (АСПГ)отложениями в насосно-компрессорных трубах (НКТ) и призабойных зонах продуктивных пластов (ПЗП). Приоритетные попытки решения проблем АСПГ отложений[9] в «лоб»- нерегулируемый самопроизвольный высокоэнергетический процесс взаимодействия щелочных металлов с водой при непосредственном контакте с АСПГ отложениями, были реализованы с использованием металлического лития, натрия на Талинском месторождении г. Нягань в 1993–1994.

Взаимодействие щелочных металлов с водными растворами сопровождается интенсивным выделением тепла.

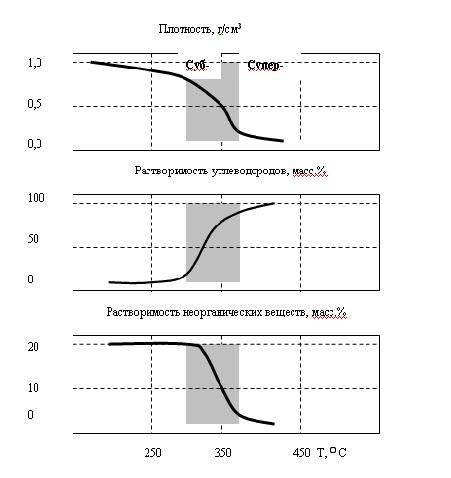

При реализации этого процесса в пластовых условиях на глубинах свыше двух километров, можно предполагать эффективное суммарное воздействие на АСПГ отложения, осложняющие процессы фильтрации в пористых средах. Известно, что вода в условиях суб- и суперкритики имеет качественно иные свойства и ее воздействие на природные и техногенные системы кардинально изменяется, по сравнению с обычными условиями (Рис. 1). Водород, выделяющийся в процессе реакции интенсивно турбулизирует реакционный объем, способен эффективно воздействовать на двойные связи, снижая вязкость отложений. Щелочь при высокой температуре активно «омыляет» соединения, входящие в состав АСПГ отложений, и смывает пленку остаточной нефти.

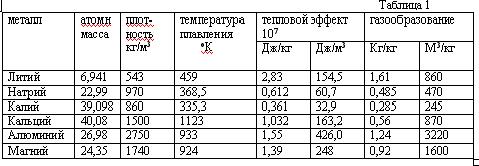

В таблице 1 представлены основные характеристики металлов, способных при определенных условиях реагировать с водными растворами.

Рис. 1 Свойства водных систем в суб-и суперкритических условиях

при давлении 218- 300атм.

Характеристики гидрореагируюших металлов

Этот и последующие этапы разработок в области генерации высоко-параметрической парогазовой смеси для решения эксплуатационных задач нефтегазодобычи проводились по двум принципиально разным подходам.

Один из них состоял в том, что активная масса гидрореагирующего металла вводилась во взаимодействие с водным раствором в неорганизованном режиме с самопроизвольно развивающейся поверхностью контакта фаз в скважине[10]. Второй подход, как продолжение [8], основан на использовании принципа ограничения площади контакта воды в процессе взаимодействия с активной массой гидрореагирующего металла, и, как следствие, регулируемой скорости генерации водорода[11].

Первый подход преследует решение узко-профильных задач обработки нефтегазовых скважин с целью разрушения АСПГ отложений за счет чрезвычайно высокой энергетики процесса взаимодействия в системе гирореагирующий металл-вода. Выделение водорода, как опасный фактор авторами игнорируется. Обеспечение безопасности процесса обосновывается тем, что в сопутствующих нефти газах отсутствует кислородная составляющая, а привнесение дополнительного водорода, не изменяет категории системы в целом. Изготовление устройств в рамках реализации подхода связано с нанесением на литые заготовки защитных составов и пленочных – оболочных покрытий. Для обработки ПЗП устройства помещаются в герметичный контейнер, спускаются на забой, процесс взаимодействия со скважинной жидкостью инициируется разрушением оболочки.

Второй подход изначально ориентирован на создание устройств и способов реализации взаимодействия гидрореагирующих металлов, как генераторов водорода для решения широкого круга технических задач, не смотря на то, что приоритетным остается нефте-газовое направление. Так при лабораторном моделировании и исследовании взаимодействия в первую очередь были разработаны методы оценки вероятности перехода процесса в область «теплового взрыва» и разработан критерий баланса скоростей выделения тепла и его распространения.

В соответствие с [12] производственные процессы имеют право на существование, в том случае, если вероятность взрыва на любом взрывоопасном участке в течение года не превышает 10–6. В случае технической или экономической нецелесообразности обеспечения указанной вероятности возникновения взрыва, производственные процессы должны разрабатываться так, чтобы вероятность воздействия опасных факторов взрыва на людей в течение года не превышала 10–6 на человека.

Существуют два вида взрывов, определяемых условиями процесса и типом реакции[13]. Основной причиной для термического взрыва является экспоненциальная зависимость скорости реакции от температуры. Если энергия экзотермической реакции не может быть отведена, то температура реакционной системы увеличивается, и реакция ускоряется. Это приводит к выделению тепла с прогрессирующей скоростью, реакция продолжается еще быстрее…, катастрофически быстро. Другой основной тип взрывов связан с цепными реакциями. Если имеются стадии, которые увеличивают число радикалов в системе, скорость реакции может каскадно приводить к взрыву. Типичным примером разветвленной цепной реакции является взаимодействие водорода с кислородом.

При взаимодействии водных растворов со щелочными металлами вероятность реализации обоих видов взрывов наиболее высока, поэтому использование высокой энергетики самопроизвольных процессов, генерации водорода или утилизации отходов, содержащих активные металлы, составляет сложную техническую задачу. И если, для предотвращения взрывов воздушно-водородной смеси, рецепт решения очевиден, то перевод процессов в русло теплового сбалансированного режима, требует детального рассмотрения.

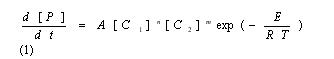

Протекание экзотермической химической реакции в изолированной системе может быть описано кинетическим уравнением типа:

где А- предэкспоненциальный множитель, E- энергия активации в законе Аррениуса для константы скорости химической реакции, R- универсальная газовая постоянная, T- температура реакции, [P]- концентрация продуктов реакции, [C1] [C2] – реагирующих веществ.

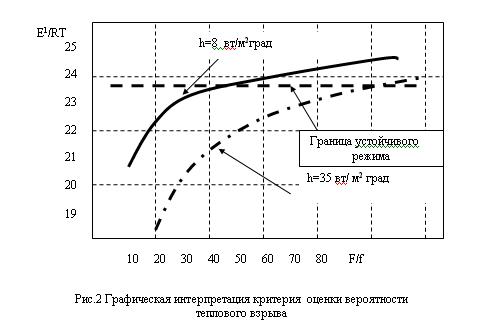

При избытке исходных реагентов, процесс всегда завершается тепловым взрывом, по истечении периода индукции, равного константе b [14], определяемой уравнением (2):

Где

где F/f- соотношение площадей активной массы и ограничивающей к ней доступ воды растворимой оболочки, Т кр- температура, определяющая порог перехода в режим теплового взрыва, Е1- энергия активации растворения материала оболочки.; представлены на рисунке 2.

На принципе сбалансированного теплоотвода с поверхности реакции рассчитана безопасная геометрия автономного генератора водорода, проведены испытания, созданы временные технические условия и выпущена опытная партия изделий. Разработанное устройство имеет жесткий цилиндрический алюминиевый корпус в виде стакана. В качестве активной массы использован металлический натрий, который в расплавленном состоянии заливается в корпус. Открытый торец после кристаллизации металла покрывается защитным слоем на основе парафина. Упаковка изделий в стандартные барабаны, используемые для транспортировки металлического натрия, обеспечивает двойную гарантию безопасности транспортировки и длительного хранения. Защитный слой из открытого торца корпуса ГРЭЛ удаляется непосредственно перед целевым использованием.