Добавлен: 11.01.2024

Просмотров: 96

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рисунок 4 — Схема установки оборудования на фундаментах с помощью:

а — инвентарных клиновых подкладок, б — клиновых подкладок, в — плоских металлических подкладок, г — приспособлений для бесподкладочного монтажа, д — установочных гаек; 1— основание машины, 2 — инвентарная клиновая подкладка, 3 — клиновые подкладки, 4 — плоские металлические подкладки, 5 — фундамент, 6, 8 — винты, 7 — струбцина, 9 — бетонная подливка, 10 — шайбы, 11 — крепежная гайка, 12 — опорная установочная гайка

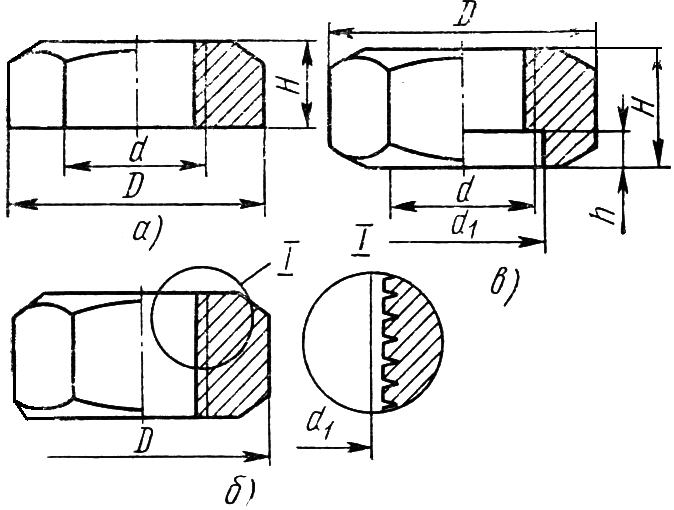

Применяют установочные гайки трех типов: с уменьшенной высотой (тип 1), с уменьшенной высотой профиля резьбы (тип 2); с уменьшенной длиной линии свинчивания (тип 3). Размеры установочных гаек, мм (рисунок 5), с резьбой М20...М36 приведены в таблице 10.

Таблица 10 — Параметры установочных гаек

| Тип | Резьба | Шаг | D | Н | d1 | i | d |

| 1 | М20 М24 МЗО М36 | 2,5 3 3,5 4 | 40 48 60 72 | 8 10 12 15 | — — — — | — — — — | — — — — |

| 2 | М20 М24 МЗО М36 | 2,5 3 3,5 4 | 40 48 60 72 | 16 19 24 29 | 18,3 2 27,7 33,4 | — — — — | 20 24 30 36 |

| 3 | М20 М24 МЗО М36 | 2,5 3 3,5 4 | 40 48 60 72 | 16 19 24 29 | 22 26 32 38 | 8 9 12 14 | 23 27 33 39 |

Для установки оборудования с легким режимом работы используют регулировочные отжимные винты, встроенные в основание оборудования.

Рисунок 5 — Установочные гайки: а — типа 1, б — типа 2, в — типа 3

Горизонтальное положение машин проверяют по несущей плите в двух взаимно перпендикулярных направлениях, вертикальное — по обработанным поверхностям уровнем и отвесом.

При выверке установки машин отклонения осей и отметок по горизонтали и вертикали, мм, не должны превышать:

главных осей машины в плане 10

фактической высотной отметки установленной машины 10

машины от горизонтали 0,3 мм на 1 м

Допускаемые отклонения при установке некоторых видов оборудования на фундаментах или основаниях приведены в таблице 11.

В зависимости от типа оборудования, его массы и условий работы оборудование устанавливают на фундаментах или основаниях с предварительным креплением фундаментными или анкерными болтами, с подливкой зазора между поверхностью фундамента и низом основания машины, окончательным креплением болтами к фундаментным металлическим каркасам (рамам, кронштейнам) и без крепления на регулируемых или нерегулируемых опорах.

Таблица 11. Допускаемые отклонения при установке оборудования на фундаментах или основаниях

| Оборудование | От горизонтальности или вертикальности, мм/м | По высоте, мм | По осям в плане, мм |

| Ленточные конвейеры | 0,2 | — | 3 (параллельно главной оси конвейера) |

| Нории | 0,3 | — | ±10 |

| Компрессоры: поршневые вертикальные поршневые горизонтальные ротационные | 0,3 0,1 ... 0,2 0,05 | ±10 ±10 ±5 | 10 10 5 |

| Центробежные насосы | 0,1 | ±10 | 10 |

| Вентиляторы | 0,1 | ±5 | 5 |

| Теплообменные аппараты: горизонтальные вертикальные | 0,5 0,3 на 1 м диаметра | — — | — — |

| Аппараты емкостного типа: горизонтальные вертикальные | 0,3 0,2 | — — | — — |

| Металлорежущие станки | 0,02 ... 0,04 | ±10 | 10 |

| Прессовое оборудование | 0,08 ... 0,1 | ±1 | 1 ... 2 |

| Технологическое оборудование пищевых производств | 0,3 | 10 | ±10 |

Предварительно оборудование выверяют на фундаменте при свободном опирании на подкладки, а окончательно — при затянутых гайках фундаментных болтов. После регулирования и затяжки болтов машина должна равномерно опираться на все пакеты подкладок, что проверяют обстукиванием молотком. Звук должен быть чистым, без дребезжания.

По окончании выверки оборудования на фундаменте стальные подкладки прихватывают электросваркой и подливают цементным раствором. Крепление оборудования на фундаменте должно быть надежным и прочным. Подливку необходимо производить не позднее 48 ч после сдачи монтажной организацией письменного извещения и в присутствии представителя этой организации. Высота подливки между низом оборудования (рамы, плиты, станины) и поверхностью фундамента допускается в пределах 40...80 мм. Если в основании оборудования предусмотрены ребра жесткости, то указанный размер считают от низа выступающего ребра.

Фундаментные болты после подливки затягивают равномерно крест-накрест с тем, чтобы опорная часть машины была плотно прижата к фундаменту по всей площади соприкосновения. В правильно затянутых соединениях пластина щупа толщиной 0,03... 0,05 мм не должна проходить ни в одном из стыков подкладок глубже 3...5 мм.

ГЛАВА 3.Пневматические и электрический инуструмнеты применяемые при монтаже

Механизированный инструмент называют также ручными машинами.

Электроинструмент. Электрические ручные машины состоят из электродвигателя, передаточного механизма, рабочего органа и системы управления.

Электродвигатели ручных машин — специального исполнения и встроены в корпус инструмента. Применяются коллекторные однофазные двигатели, асинхронные трехфазные с короткозамкнутым ротором с нормальной частотой тока (50 Гц) и короткозамкнутые асинхронные трехфазные с частотой 200 Гц.

Коллекторные однофазные электродвигатели могут работать на постоянном и переменном токе. Электродвигатели питаются от сети напряжением 36, 127 и 220 В. Если питающая электрическая сеть имеет напряжение 380/220 В, то двигатели, рассчитанные на рабочее напряжение 36 и 127 В, включаются в сеть через понижающий трансформатор.

Электродвигатели с частотой тока 200 Гц включают в сеть через преобразователь частоты.

Для повышения безопасности работы с электроинструментами в последнее время все более широкое распространение получают двигатели с двойной изоляцией.

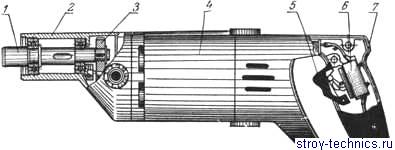

Рис. 11.1. Электрическая сверлильная машина:

1 — шпиндель; 2 — корпус; 3 — редуктор; 4 — электродвигатель; 5 — курок; 6 — выключатель; 7 —рукоятка.

Передаточный механизм электроинструмента передает движение от электродвигателя на рабочий орган. У большинства машин передаточный механизм понижает частоту вращения, а у некоторых из них (электромолоток) превращает вращательное движение двигателя в поступательное движение рабочего органа.

Наиболее широкое применение в строительстве находят электросверлилки, электропилы, электродолбежки, электрорубанки, электроножницы, электромолотки, электрошлифовалки и электроточила.

Электросверлилками (рис. 11.1) выполняют отверстия в металле, дереве, бетоне, камне и т. д. Они изготавливаются для сверл диаметром 3,6…32 мм. Сверлилки с диаметром сверла до 9,0 мм имеют рукоятку пистолетного типа, с диаметром сверла 10… 16 мм — замкнутую рукоятку на конце и съемную боковую, с диаметром сверла свыше 16 мм — две боковые рукоятки и грудной упор. Изготавливают два типа электросверлилок: прямые и угловые. Угловые электросверлилки предназначены для сверления отверстий в труднодоступных местах.

Передаточным устройством в электросверлилках является, как правило, двухступенчатый цилиндрический редуктор. Для передачи вращения под углом применяют конические зубчатые колеса. Управляют сверлилкой посредством нажимного выключателя. В электросверлилках по дереву он заменен на переключатель, обеспечивающий реверсирование сверла, необходимое при извлечении его из просверленного отверстия.

Основные характеристики электросверлилок: частота вращения шпинделя 4…50 с-1, мощность двигателя 0,12…0,95 кВт, масса 1,3…9,7 кг.

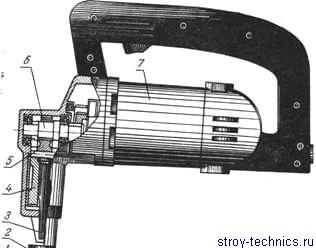

Электроножницы используют для резки листовой стали и цветного листового проката. Они бывают двух типов: ножевые и вырубные. Ножницы (рис. 11.2) состоят из корпуса-рукоятки, электродвигателя, редуктора и режущей головки. Вращение от электродвигателя через двухступенчатый цилиндрический редуктор передается кривошипному валу, который через шатун сообщает ползуну возвратно-поступательное движение. В ползуне закреплен пуансон, а в матрицедержателе — матрица. Разрезаемый материал закладывается в зазор между матрицей и пуансоном и при движении последнего вниз надрезается. После этого материал подвигается. Последовательные надрезы образуют сплошную линию, по которой и отделяется отрезанная заготовка.

Рис. 11.2. Электрические вырубные ножницы.

Основные параметры электроножниц: максимальная толщина разрезаемого металла до 2,7 мм, число двойных ходов пуансона 30 с-1, мощность электродвигателя 0,23…0,4 кВт.

Электрошлифовальные машины применяют для очистки ржавчины, удаления наплывов металла, зачистки швов, для резания труб и огнеупоров. Высокочастотная (напряжение 36 В, частота тока 200 Гц) шлифовальная машина (рис. 11.3) имеет рабочий орган, заключенный в защитный кожух, и удерживается на шпинделе с помощью втулки и фланцев. Шпиндель приводится во вращение от электродвигателя, расположенного в корпусе 6, через редуктор 5. Включение машины производится курком. Рабочим органом элек- трошлифовалки являются абразивные круги и проволочные щетки (при шлифовке и зачистке поверхностей), фетровые и войлочные круги (при полировке) и алмазные круги (при резании). Диаметр шлифовального круга—150 мм, частота вращения шпинделя 63,3 с-1.