Файл: Пояснительная записка к курсовому проекту по дисциплине "Детали машин и основы конструирования" опнн18. 03. 0203. 05. 07 Пз.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 250

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

| Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Уфимский государственный нефтяной технический университет» |  |

| Филиал УГНТУ в г. Салавате | ||

| Кафедра «Оборудование предприятий нефтехимии и нефтепереработки» |

ПРОЕКТ привода ленточного конвейера

на основе двухступенчатого РЕДУКТОРА С прямозубыми

КОЛЁСАМИ

Пояснительная записка к курсовому проекту

по дисциплине “Детали машин и основы конструирования”

ОПНН-18.03.02-03.05.07 ПЗ

Выполнил:

студент гр. БМА-18-21 ________________ Л. Ф. Сафин

(подпись, дата)

Проверил:

канд. техн. наук, доцент ________________ Н. М. Захаров

(подпись, дата)

Нормоконтроль:

канд. техн. наук, доцент ________________ Н. М. Захаров

(подпись, дата)

Салават

2021

РЕФЕРАТ

Пояснительная записка 83 л., 10 рис., 6 таб., 5 источников.

ПРИВОД, ЛЕНТОЧНЫЙ КОНВЕЙЕР, ДВУХСУТЕПЕНЧАТЫЙ РЕДУКТОР, ПРЯМОЗУБЫЕ КОЛЕСА, ЦИЛИНДРИЧЕСКАЯ ПЕРЕДАЧА, ВАЛЫ, МУФТА, ПОДШИПНИКИ, КОНИЧЕСКАЯ ПЕРЕДАЧА

В основе работы большинства машин и механизмов лежит преобразование параметров и кинематических характеристик движения выходных элементов по отношению к входным. Наиболее распространенным механизмом для решения данной задачи является редуктор, который представляет систему зубчатых передач выполненных в герметично закрытом корпусе.

В ходе курсового проекта было спроектирован привод ленточного конвейера, рассчитаны прямозубые цилиндрические передачи двухступенчатого конического-цилиндрического редуктора, проведены проверочные расчеты шестерни и колеса прямозубой цилиндрической передачи, а также быстроходного и тихоходного валов, болтовых соединений.

Цель работы – расчет и проектирование редуктора.

Разработка редуктора выполнялась на основе теории зубчатых передач. При расчете отдельных элементов устройства использованы теории прочности и надежности.

СОДЕРЖАНИЕ

Введение...............................................................................................................................5

1 Литературный обзор.........................................................................................................6

2 Кинематический расчёт привода.....................................................................................8

3 Расчёт быстроходной внутренней конической передачи 17

4 Расчёт тихоходной внутренней прямозубой передачи 27

5 Расчёт клиноременной передачи 39

6 Определение нагрузок валов редуктора 44

7 Проектный расчет валов 46

8 Расчет конструктивных размеров зубчатой пары редуктора 52

9 Проверка шпоночных соединений 55

10 Подбор подшипников качения 58

11 Проверочный расчёт подшипников 61

12 Выбор способа смазки и смазочного материала 71

13 Уточненный расчет валов 69

14 Расчет корпуса редуктора 73

15 Выбор способа смазки и смазочных материалов 76

16 Выбор муфт 77

17 Порядок сборки редуктора 78

Заключение 80

Список использованных источников 81

ВВЕДЕНИЕ

На сегодняшний день одним из наиболее прогрессивных видов транспорта, обеспечивающих высокую производительность при больших грузопотоках, является конвейерный транспорт. На любом современном предприятии конвейеры являются неотъемлемой частью технологического процесса, с их помощью регулируют темп производства, обеспечивают его ритмичность, способствуют повышению производительности труда, позволяют решать вопросы комплексной механизации транспортно-технологических процессов

Ленточные конвейеры являются наиболее распространенным средством непрерывного транспортирования различных насыпных и штучных грузов в промышленности, строительстве, сельском хозяйстве и других индустриальных областях.

Основой конвейера является бесконечная замкнутая гибкая лента. В зависимости от роликов лента может иметь плоскую или желобчатую форму. Верхняя рабочая и нижняя холостая ветви ленты поддерживаются роликов. Поступательное движение ленте конвейера сообщает приводной барабан, приводимый во вращение электродвигателем через редуктор.

Редуктор служит для понижения угловых скоростей и увеличения крутящего момента. От редуктора вращающий момент передается на барабан. Между редуктором и барабаном находится компенсирующая зубчатая муфта, предназначенная для передачи крутящего момента и способная компенсировать небольшие смещения осей валов.

В результате работы спроектирован редуктор, обеспечивающий заданные параметры и разработан его общий вид. Объем проведенных расчетов и конструкторских проработок позволяет перейти к разработке комплекта технической документации на двухступенчатый цилиндрический редуктор с прямозубыми колесами.

1 Литературный обзор

1.1 Ленточные транспортеры

Ленточные транспортеры используют для перемещения сыпучих, кусковых и штучных грузов на расстояния, достигающие иногда 10-12 км и больше. Такие конвейеры обычно составляют из отдельных секций. Трасса конвейера в горизонтальной плоскости прямолинейная, а в вертикальной может быть наклонной или иметь более сложную конфигурацию. Тяговый и грузонесущий орган — лента, которая движется по стационарным роликоопорам, огибая приводной, натяжной, а иногда и отклоняющие барабаны. Груз перемещается на ленте вместе с ней. В зависимости от типа роликоопор лента имеет плоскую или желобчатую форму [1].

Рисунок 1.1 - Ленточный транспортер

Применяется на промышленных производствах, в рудниках и шахтах, в сельском хозяйстве. В зависимости от свойств и природы перемещаемого груза угол наклона рабочей стороны ленты может быть установлен до 30°.

Ленточные транспортеры бывают открытого и закрытого типа. Закрытые ленточные транспортеры защищают груз от попадания влаги и солнечных лучей, если работа ведется на открытом воздухе. Изолированность от внешних факторов, может значительно обезопасить груз. Также стоит отметить, что современные ленточные транспортеры изготовляются из технологичных, надежных, прочных материалов и комплектующих. В зависимости от нагрузки на один погонный метр длины транспортера и переправляемого груза тип ленты может быть различным. Как и ее ширина [1].

1.2 Приводы ленточных транспортеров

В ленточном конвейере движущая сила ленте передается с помощью фрикционной передачи (трением) при огибании ею приводного барабана или при контакте приводной ленты с грузонесущей.

Основными элементами привода ленточного конвейера являются один или два приводных барабана и приводные блоки, состоящие из электродвигателя, редуктора, соединительных муфт и тормоза, обводные барабаны, пусковая и регулирующая аппаратура.

Приводы ленточного конвейера выполняются

- однобарабанными с одним или двумя двигателями;

- двухбарабанными с близко расположенными друг около друга приводными барабанами и с раздельным расположением приводных барабанов на переднем и заднем концах конвейера ;

- трехбарабанными с близко расположенными друг около друга барабанами или с раздельным расположением двух приводных барабанов на переднем и заднем концах конвейера.

Можно выделить следующие виды ленточных транспортеров:

– горизонтальные;

- наклонные;

- крутонаклонные;

- с изменяемым углом наклона;

- с прямой (гладкой) поверхностью;

- желобчатые.

Необходимое первоначальное натяжение на сбегающей ветви ленты создается натяжным барабаном при помощи натяжного устройства, которое в основном выполняют грузовым. Ленты загружают сыпучим материалом через загрузочную воронку, устанавливаемую обычно в начале транспортера у концевого барабана. Разгрузка ленты может быть концевой с приводного барабана или промежуточной, для чего используют передвижную разгрузочную тележку или стационарные плужковые сбрасыватели.

Однобарабанный привод небольшой мощности (до 30–50 кВт) выполняют со встроенным внутрь барабана электродвигателем и редуктором. Такие мотор-барабаны широко используются в приводах передвижных и переносных конвейеров и питателей; они компактны, имеют небольшую массу. К преимуществам однобарабанного привода относятся простота конструкции, высокая надежность, небольшие габаритные размеры, единичный перегиб ленты; недостатками – ограниченный угол обхвата лентой приводного барабана и пониженный коэффициент использования прочности ленты.

Двухбарабанные приводы с близко расположенными приводными барабанами имеют различное конструктивное исполнение, наиболее распространенным из них является двухбарабанный привод с индивидуальными приводными механизмами. В этом исполнении барабаны связаны между собой только конвейерной лентой (без дополнительной кинематической связи). У двухбарабанного привода угол обхвата лентой приводного барабана увеличивается до 400º, что позволяет использовать ленту меньшей прочности. Двухбарабанный привод имеет большие габариты, чем однобарабанный, более сложную конструкцию и меньшую надежность; многократные перегибы ленты снижают ее долговечность. Трехбарабанные приводы применяются в конвейерах большой протяженности.

2 Кинематический расчет привода [4]

2.1 Исходные данные

Исходные данные:

- Тяговое усилие ленты - F = 4,8 кН;

- Скорость ленты - v = 0,4 м/с;

- Диаметр барабана – D = 300 мм;

- Допускаемое отклонение скорости ленты – 3 %;

- Расчетный ресурс – 6 лет;

- Тип корпуса – литой.

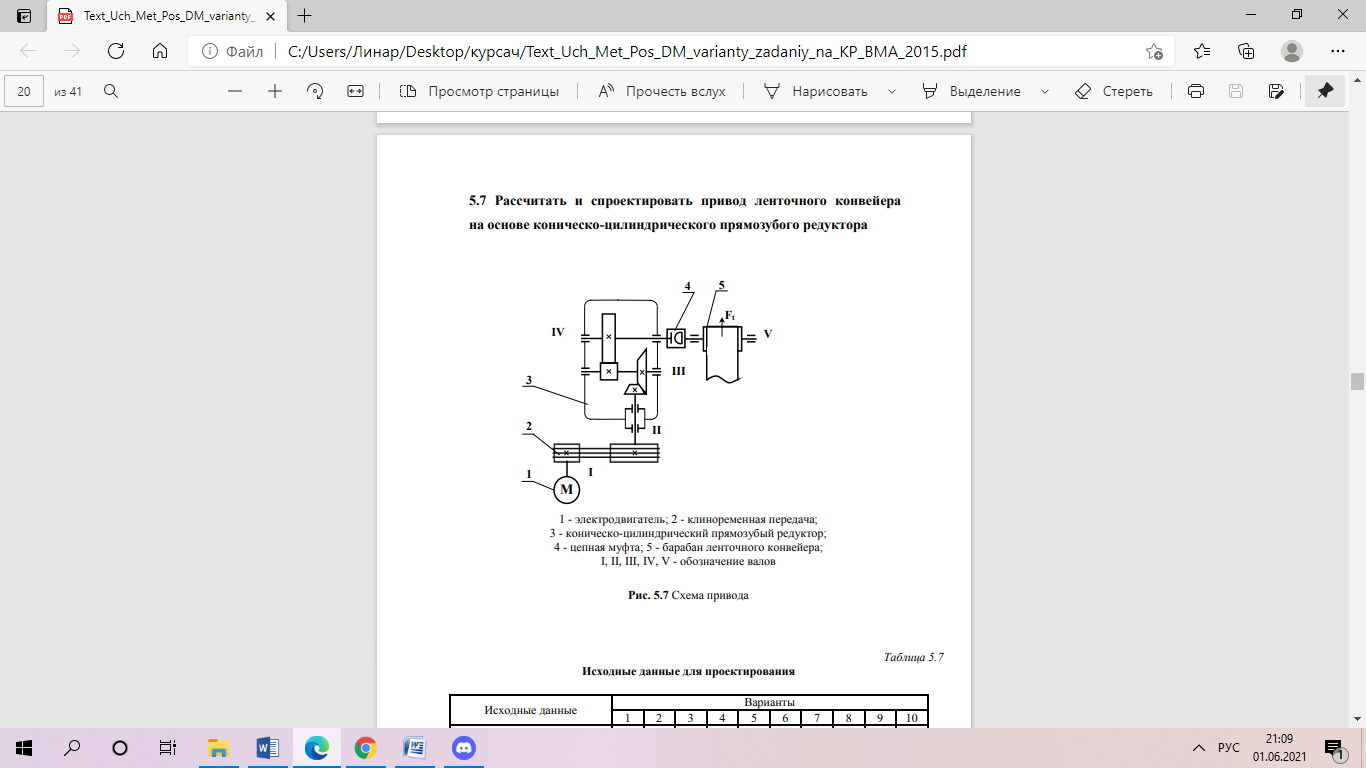

Кинематическая схема двухступенчатого конического-цилиндрического редуктора, соединённого с электродвигателем и с валом конвейера через цепную передачу (рисунок 2.1).

1 – двигатель; 2 – клиноременная передача; 3 – быстроходная коническая передача; 4 – тихоходная прямозубая цилиндрическая передача; 5 – цепная муфта;

6 – привод; I, II, III, IV, V – обозначения валов

Рисунок 2.1 – Кинематическая схема привода

2.2 Выбор электродвигателя

Необходимая мощность двигателя

где - общий кпд привода от двигателя до конвейера, равный произведению частных кпд отдельных элементов составляющих привод. Для приближенной оценки кпд привода воспользуемся таблицей.

Находим общий коэффициент полезного действия

ηобщ = η1 · η2 · η3 ·

· η5 , (2.2)

· η5 , (2.2) где

кпд клиноременной передачи;

кпд клиноременной передачи; кпд конической зубчатой передачи;

кпд конической зубчатой передачи; кпд цилиндрической зубчатой передачи;

кпд цилиндрической зубчатой передачи; коэффициент, учитывающий потери пары подшипников качения;

коэффициент, учитывающий потери пары подшипников качения; кпд муфты.

кпд муфты.ηобщ = 0,96 · 0,96 · 0,97 · 0,994 · 0,98 = 0,842.

Подставляем полученные значения в формулу (2.1)

Определяем частоту вращения приводного вала

Выбираем двигатель в соответствии с номинальной мощностью Рном = 2,2 кВт.