Файл: Расчетноконструкторский Расчет системы вентиляции склада готовой продукции.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 87

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

доп= 0,35 г/м3 составляет:

Vприт = G/gдоп (22)

Рассчитать необходимое количество воздуха для организации воздухообмена. Насколько необходимо увеличить количество воздуха, извлекаемого из-под укрытий или организовать дополнительную вытяжку из помещения?

2.15 Расчет воздуховодов, выбор вентиляторов и электродвигателей

При проектировании общеобменных вентиляционных систем необходимо знать объем приточного и удаляемого (вытягиваемого) из помещения воздуха.

1. Для защиты от вредных выделений необходимо знать:

1) количество вредных выделений q(газов, пыли, паров), поступающих в помещение (г/ч);

2) допустимую концентрацию вредных веществ в производственном помещении ПДК и концентрацию вредных веществ в приточном (наружном) воздухе Кп (мг/л).

Имея эти данные, определяют объем воздуха LВдля растворения вредных веществ до ПДК:

(23)

(23)

2. Необходимый объем воздуха для борьбы с избыточным теплом определяют по формуле:

(24)

(24)

где Qизб – избыточное тепло, ккал/ч;

tв, tн – соответственно температура внутреннего и наружного (приточного) воздуха;

— удельный вес наружного воздуха, кг/м3.

3. В отдельных случаях для расчета количества воздуха, необходимого для вентиляции, можно пользоваться понятием «кратности воздухообмена» (п), показывающим, сколько раз в течение часа должен поменяться воздух в помещении (п — для различных помещений приводится в литературе). Зная «n» для любого цеха (отделения), определяют ориентировочный объем притока или вытяжки Lк = п Vпом, м3/ч, где Vпом — объем помещения в м3.

2.16 Порядок расчета вентиляционной системы общеобменной вентиляции

1. Выбирают конфигурацию вентиляционной сети в зависимости от размеров помещения, установок, оборудования.

2. По расчетным объемам вентиляционного воздуха и его скоростям внутри воздуховодов на отдельных участках сети (которые принимают 6-12 м/с) определяют по специальным номограммам сечение воздуховодов.

3. Определяют сопротивления трения Rи местные сопротивления zв сети. Сопротивление трения R определяется по формуле:

(25)

(25)

Где — коэффициент сопротивления трения (для стальных воздуховодов — =0,02);

l — длина воздуховода, м;

d — диаметр воздуховода, м;

— скоростной напор.

— скоростной напор.

Местные сопротивления z возникают в тройниках, коленах, отводах, калориферах и т. п. и определяются по формуле:

(26)

(26)

Где - сумма коэффициентов местных сопротивлений (определяется по таблицам).

4. Зная, какую производительность в м3/г и полное давление Н (Н должно быть больше R+Z) должен развивать вентилятор, производят его выбор по аэродинамической характеристике.

5. Установочная мощность электродвигателя вентилятора в кВт рассчитывается по формуле:

(27)

(27)

где L — производительность вентилятора, м3/ч;

Н — полное давление вентилятора, кг/м2;

в – к.п.д. вентилятора;

н – к. п. д. ременной передачи (0,9);

К — коэффициент запаса (11,,5).

6. Определив Nуст по справочнику (каталогу), подбирают соответствующего типа электродвигатель.

По данным санитарной лаборатории условия труда при производстве фильтр полотна не соответствуют требованиям безвредности и безопасности по содержанию в воздухе рабочей зоны ДХЭ.

Проанализировав условия труда и ознакомившись с тех процессом, производство фильтрующего материала требует технического перевооружения растворного отделения путем установки системы очистки паров дихлорэтана. Для очистки был выбран адсорбер.

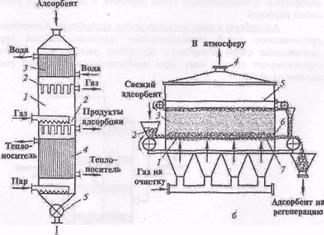

Основное технологическое оборудование на стадии рекуперации.

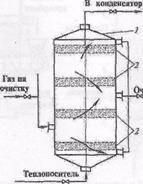

Адсорбер – горизонтальный аппарат, полочный объемом 20 м3, изготовлен из титана. Диаметр адсорбера 2 м, длина цилиндрической части 6 м, площадь фильтрующей поверхности 12 м2. В нижнюю часть адсорбера входит барботер, представляющий собой трубу диаметром 98 мм с отверстиями вниз. Сверху над барботером на балках расположены колосниковые решетки. На колосниковых решетках размещены две сетки: размер ячейки в свету верхней сетки 5×1,2 мм; нижней сетки 2,5×0,5 мм. На сетке имеется слой гравия толщиной до 100 мм. Сверху на слое гравия засыпан активный рекуперационный уголь марки АР – Б. Высота слоя угля 0,7 м.

Адсорбер оборудован системой управления и контроля, включающей:

- щит дистанционного ручного управления запорной арматурой, а именно клиновыми фланцевыми задвижками с электроприводом во взрывозащищенном исполнении. Запорная арматура выполнена из титана, нержавеющей стали и чугуна;

- щит контроля параметров работы адсорбера в фазах «адсорбция – десорбция», включающий термодат.

В верхней части адсорбера имеется два загрузочных люка для осмотра и загрузки – выгрузки угля.

Теплообменник – кожухотрубный конденсатор, вертикально расположенный аппарат из нержавеющей стали объемом 2 м3. Поверхность теплообмена – 40 м2. Теплообменник снабжен патрубками. Сверху в трубное пространство подается паровоздушная смесь, в нижней части сбоку в меж трубное пространство – охлаждающая вода. Среды направлены противотоком друг к другу. Температура конденсата регулируется подачей воды в теплообменник. Выход конденсата расположен в нижней сферической части теплообменника, выход охлаждающей воды в канализацию – в верхней части теплообменника.

Сепаратор САЖ – ЗС – вертикально расположенный аппарат из нержавеющей стали объемом 2 м2. Служит для разделения дихлорэтана и воды, имеющих различную плотность. Аппарат снабжен мерным стеклом и линейкой. Вход конденсата расположен сверху, выход дихлорэтана – в нижней части сепаратора, а слив воды – в верхней боковой части аппарата [8].

В данном проекте разработано внедрение в производство двух дополнительных адсорберов.

При эксплуатации в техпроцессе трех одинаковых адсорберов в батарею обеспечивается непрерывный процесс рекуперации по двухфазному циклу, что приводит к снижению ПДК паров ДХЭ, поставки объема ДХЭ за счет его возврата адсорбцией.

В перечень анализируемых показателей включены только те, которые непосредственно определяют уровень расходов при обращении с ДХЭ.

В основе расчетам использованы данные при установке одного и двух дополнительных адсорберов.

Кроме того, при оценке использованы данные при аварийном выходе из строя адсорбера, так как срок его остаточного ресурса истекает через два года.

Использованы следующие параметры:

Обслуживание трех адсорберов по сравнению с обслуживанием двух адсорберов потребует меньших на 23 % расходов на персонал.

По отношению к текущему состоянию при обслуживании трех адсорберов исключаются расходы на ЛПП и только на 2 % увеличиваются расходы на заработную плату персонала (вводится одна штатная единица).

Для обслуживания двух адсорберов потребуется четыре дополнительные штатные единицы, что увеличит в 1,13 раза расходы на заработную плату и ЛПП.

В данном проекте оптимизация технологического процесса, позволяет не только обеспечить снижение загазованности рабочей зоны и выбросов в атмосферу паров ДХЭ, но и обеспечивает возврат ДХЭ в производство, за счет чего сокращается общее количество опасного вещества, участвующее в технологическом процессе.

Таблица 1.2 - Сравнительная характеристика адсорберов [11]

Таким образом, правильный выбор аппарата, позволяет обеспечивать безопасные условия труда работающего персонала, а так же приводит к снижению негативного воздействия на окружающую среду.

Отделение рекуперации ДХЭ предназначено для улавливания летучих растворителей из вентиляционных выбросов конвейерных коробов основного производства изготовления фильтрполотна [8].

Рекуперация осуществляется в адсорбере по двухфазному циклу:

1) адсорбция паров ДХЭ на слое активного угля;

2) десорбция дихлорэтана паром.

Самым оптимальным и эффективным методом обеспечения безопасных условий труда, снижение загазованности воздуха рабочей зоны является адсорбер периодического действия с активированным углем.

Адсорбционный процесс является избирательным и обратимым. В отделении рекуперации протекает поглощение паров ДХЭ из парогазовой смеси активированным углем, с последующей десорбцией ДХЭ паром, происходит выделение нужного компонента из твердой фазы в более или менее чистом виде.

Адсорбер периодического действия используют при обрабатывании достаточно большого количество газа или если газ содержит значительные концентрации сорбата, что делает выгодным регенерацию сорбента, а также, если стоимость свежего сорбента превышает стоимость регенерации.

Активированный уголь обладает высокой поглотительной способностью, избирательным действием, термической и механической стойкостью, легкой отдачей адсорбтива при регенерации, малым сопротивлением потоку газа.

Процесс адсорбции паров ДХЭ ведется в адсорбере при температуре 20-30 °С на слое активированного угля марки АР-Б, в течении 4-6 часов. Десорбция поглощенного углем дихлорэтана осуществляется водным паром с температурой 120-1400 [8].

Пары дихлорэтана и воды подаются в теплообменник-конденсатор, где конденсируются и конденсат с температурой +40°С сливается в сепаратор, где после отстаивания разделяется на слой дихлорэтана (нижний) и воды (верхний). Дихлорэтан сливается в сборник рекуперированного ДХЭ, откуда вновь поступает в производство [8].

Адсорбер периодического действия позволяет не только обеспечить снижение загазованности рабочей зоны и выбросов в атмосферу паров ДХЭ, но и позволяет уменьшить расходы растворителей путем возврата их в производство.

Vприт = G/gдоп (22)

Рассчитать необходимое количество воздуха для организации воздухообмена. Насколько необходимо увеличить количество воздуха, извлекаемого из-под укрытий или организовать дополнительную вытяжку из помещения?

2.15 Расчет воздуховодов, выбор вентиляторов и электродвигателей

При проектировании общеобменных вентиляционных систем необходимо знать объем приточного и удаляемого (вытягиваемого) из помещения воздуха.

1. Для защиты от вредных выделений необходимо знать:

1) количество вредных выделений q(газов, пыли, паров), поступающих в помещение (г/ч);

2) допустимую концентрацию вредных веществ в производственном помещении ПДК и концентрацию вредных веществ в приточном (наружном) воздухе Кп (мг/л).

Имея эти данные, определяют объем воздуха LВдля растворения вредных веществ до ПДК:

(23)

(23)2. Необходимый объем воздуха для борьбы с избыточным теплом определяют по формуле:

(24)

(24)где Qизб – избыточное тепло, ккал/ч;

tв, tн – соответственно температура внутреннего и наружного (приточного) воздуха;

— удельный вес наружного воздуха, кг/м3.

3. В отдельных случаях для расчета количества воздуха, необходимого для вентиляции, можно пользоваться понятием «кратности воздухообмена» (п), показывающим, сколько раз в течение часа должен поменяться воздух в помещении (п — для различных помещений приводится в литературе). Зная «n» для любого цеха (отделения), определяют ориентировочный объем притока или вытяжки Lк = п Vпом, м3/ч, где Vпом — объем помещения в м3.

2.16 Порядок расчета вентиляционной системы общеобменной вентиляции

1. Выбирают конфигурацию вентиляционной сети в зависимости от размеров помещения, установок, оборудования.

2. По расчетным объемам вентиляционного воздуха и его скоростям внутри воздуховодов на отдельных участках сети (которые принимают 6-12 м/с) определяют по специальным номограммам сечение воздуховодов.

3. Определяют сопротивления трения Rи местные сопротивления zв сети. Сопротивление трения R определяется по формуле:

(25)

(25)Где — коэффициент сопротивления трения (для стальных воздуховодов — =0,02);

l — длина воздуховода, м;

d — диаметр воздуховода, м;

— скоростной напор.

— скоростной напор. Местные сопротивления z возникают в тройниках, коленах, отводах, калориферах и т. п. и определяются по формуле:

(26)

(26)Где - сумма коэффициентов местных сопротивлений (определяется по таблицам).

4. Зная, какую производительность в м3/г и полное давление Н (Н должно быть больше R+Z) должен развивать вентилятор, производят его выбор по аэродинамической характеристике.

5. Установочная мощность электродвигателя вентилятора в кВт рассчитывается по формуле:

(27)

(27)где L — производительность вентилятора, м3/ч;

Н — полное давление вентилятора, кг/м2;

в – к.п.д. вентилятора;

н – к. п. д. ременной передачи (0,9);

К — коэффициент запаса (11,,5).

6. Определив Nуст по справочнику (каталогу), подбирают соответствующего типа электродвигатель.

-

Обоснование проектного решения по установке адсорберов

По данным санитарной лаборатории условия труда при производстве фильтр полотна не соответствуют требованиям безвредности и безопасности по содержанию в воздухе рабочей зоны ДХЭ.

Проанализировав условия труда и ознакомившись с тех процессом, производство фильтрующего материала требует технического перевооружения растворного отделения путем установки системы очистки паров дихлорэтана. Для очистки был выбран адсорбер.

Основное технологическое оборудование на стадии рекуперации.

Адсорбер – горизонтальный аппарат, полочный объемом 20 м3, изготовлен из титана. Диаметр адсорбера 2 м, длина цилиндрической части 6 м, площадь фильтрующей поверхности 12 м2. В нижнюю часть адсорбера входит барботер, представляющий собой трубу диаметром 98 мм с отверстиями вниз. Сверху над барботером на балках расположены колосниковые решетки. На колосниковых решетках размещены две сетки: размер ячейки в свету верхней сетки 5×1,2 мм; нижней сетки 2,5×0,5 мм. На сетке имеется слой гравия толщиной до 100 мм. Сверху на слое гравия засыпан активный рекуперационный уголь марки АР – Б. Высота слоя угля 0,7 м.

Адсорбер оборудован системой управления и контроля, включающей:

- щит дистанционного ручного управления запорной арматурой, а именно клиновыми фланцевыми задвижками с электроприводом во взрывозащищенном исполнении. Запорная арматура выполнена из титана, нержавеющей стали и чугуна;

- щит контроля параметров работы адсорбера в фазах «адсорбция – десорбция», включающий термодат.

В верхней части адсорбера имеется два загрузочных люка для осмотра и загрузки – выгрузки угля.

Теплообменник – кожухотрубный конденсатор, вертикально расположенный аппарат из нержавеющей стали объемом 2 м3. Поверхность теплообмена – 40 м2. Теплообменник снабжен патрубками. Сверху в трубное пространство подается паровоздушная смесь, в нижней части сбоку в меж трубное пространство – охлаждающая вода. Среды направлены противотоком друг к другу. Температура конденсата регулируется подачей воды в теплообменник. Выход конденсата расположен в нижней сферической части теплообменника, выход охлаждающей воды в канализацию – в верхней части теплообменника.

Сепаратор САЖ – ЗС – вертикально расположенный аппарат из нержавеющей стали объемом 2 м2. Служит для разделения дихлорэтана и воды, имеющих различную плотность. Аппарат снабжен мерным стеклом и линейкой. Вход конденсата расположен сверху, выход дихлорэтана – в нижней части сепаратора, а слив воды – в верхней боковой части аппарата [8].

В данном проекте разработано внедрение в производство двух дополнительных адсорберов.

При эксплуатации в техпроцессе трех одинаковых адсорберов в батарею обеспечивается непрерывный процесс рекуперации по двухфазному циклу, что приводит к снижению ПДК паров ДХЭ, поставки объема ДХЭ за счет его возврата адсорбцией.

В перечень анализируемых показателей включены только те, которые непосредственно определяют уровень расходов при обращении с ДХЭ.

В основе расчетам использованы данные при установке одного и двух дополнительных адсорберов.

Кроме того, при оценке использованы данные при аварийном выходе из строя адсорбера, так как срок его остаточного ресурса истекает через два года.

Использованы следующие параметры:

-

Использование трех адсорберов – один имеющийся и два дополнительных. -

Использование двух адсорберов – один имеющийся и один дополнительный.

Обслуживание трех адсорберов по сравнению с обслуживанием двух адсорберов потребует меньших на 23 % расходов на персонал.

По отношению к текущему состоянию при обслуживании трех адсорберов исключаются расходы на ЛПП и только на 2 % увеличиваются расходы на заработную плату персонала (вводится одна штатная единица).

Для обслуживания двух адсорберов потребуется четыре дополнительные штатные единицы, что увеличит в 1,13 раза расходы на заработную плату и ЛПП.

В данном проекте оптимизация технологического процесса, позволяет не только обеспечить снижение загазованности рабочей зоны и выбросов в атмосферу паров ДХЭ, но и обеспечивает возврат ДХЭ в производство, за счет чего сокращается общее количество опасного вещества, участвующее в технологическом процессе.

Таблица 1.2 - Сравнительная характеристика адсорберов [11]

| Название и схема | Положительные характеристики | Недостатки выбранной установки |

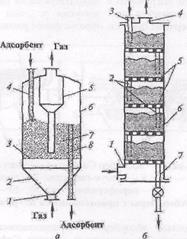

| Адсорберы с неподвижным слоем адсорбента.  Адсорберы с кипящим слоем адсорбента  | - отсутствие истирания частиц сорбента в результате трения одна о другую и о стенки аппарата, трубопровода и т.п. - достигается достаточно высокая степень очистки и осушки газов, подаваемых в аппарат. - единичная производительность вертикальных однослойных адсорберов обычно не превышает 10000 м 3 /ч. | -небольшие скорости газового потока в шихте и относительно малая доля сорбента, активно участвующего в процессе. -большое сечение горизонтальных адсорберов не обеспечивает равномерности распределения парогазовых потоков по сечению и, следовательно, и полноты использования адсорбционной емкости сорбента. -вертикальные адсорберы по сравнению с горизонтальными более рациональны в исполь- зовании. -горизонтальные конструкции целесообразно применять при очистке больших количеств газа от хорошо сорбирующихся примесей. |

| Адсорберы с движущимся слоем адсорбента.  | - высокая скорость парогазового потока в шихте (по сравнению со скоростями в стационарном слое); - высокий коэффициент использования сорбента; - отсутствие энергозатрат на периодическое нагревание и охлаждение в одном и том же аппарате; - возможность полной автоматизации и простота обслуживания. | - высокие требования к прочности зернистого сорбента (необходимо использовать высокопрочные адсорбенты сферической формы); - необходимость применения дорогостоящего теплоносителя; - эрозия аппаратуры; - низкий коэффициент теплопередачи, что требует большие площади теплообменных поверхностей в колонне (холодильник, десорбер) |

Таким образом, правильный выбор аппарата, позволяет обеспечивать безопасные условия труда работающего персонала, а так же приводит к снижению негативного воздействия на окружающую среду.

-

Обоснование выбора системы очистки паровоздушной смеси

Отделение рекуперации ДХЭ предназначено для улавливания летучих растворителей из вентиляционных выбросов конвейерных коробов основного производства изготовления фильтрполотна [8].

Рекуперация осуществляется в адсорбере по двухфазному циклу:

1) адсорбция паров ДХЭ на слое активного угля;

2) десорбция дихлорэтана паром.

Самым оптимальным и эффективным методом обеспечения безопасных условий труда, снижение загазованности воздуха рабочей зоны является адсорбер периодического действия с активированным углем.

Адсорбционный процесс является избирательным и обратимым. В отделении рекуперации протекает поглощение паров ДХЭ из парогазовой смеси активированным углем, с последующей десорбцией ДХЭ паром, происходит выделение нужного компонента из твердой фазы в более или менее чистом виде.

Адсорбер периодического действия используют при обрабатывании достаточно большого количество газа или если газ содержит значительные концентрации сорбата, что делает выгодным регенерацию сорбента, а также, если стоимость свежего сорбента превышает стоимость регенерации.

Активированный уголь обладает высокой поглотительной способностью, избирательным действием, термической и механической стойкостью, легкой отдачей адсорбтива при регенерации, малым сопротивлением потоку газа.

Процесс адсорбции паров ДХЭ ведется в адсорбере при температуре 20-30 °С на слое активированного угля марки АР-Б, в течении 4-6 часов. Десорбция поглощенного углем дихлорэтана осуществляется водным паром с температурой 120-1400 [8].

Пары дихлорэтана и воды подаются в теплообменник-конденсатор, где конденсируются и конденсат с температурой +40°С сливается в сепаратор, где после отстаивания разделяется на слой дихлорэтана (нижний) и воды (верхний). Дихлорэтан сливается в сборник рекуперированного ДХЭ, откуда вновь поступает в производство [8].

Адсорбер периодического действия позволяет не только обеспечить снижение загазованности рабочей зоны и выбросов в атмосферу паров ДХЭ, но и позволяет уменьшить расходы растворителей путем возврата их в производство.