ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 309

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Соединение деформацией контактируемых материалов - под действием механических усилий происходит разрушение оксидных пленок и образование надежного соединения. Недостатки: габариты и масса.

Соединение токопроводящими клеями и пастами - в отличии от пайки и сварки не вызывает изменения структуры соединяемых материалов и применяется в тех случаях, когда другие методы невозможны.

Выбор метода выполнения электрических соединений определяется конструкцией контактного узла, материалом, требованиями к качеству, а также условиями экономичности и производительности.

4.2. Технология выполнения пайки

Для получения качественного паянного соединения необходимо:

-

подготовить поверхность, активировав соединение металл и припой; -

обеспечить взаимодействие на границе «металл-припой»; -

создать условия для кристаллизации припоя.

Подготовка включает удаление загрязнений пленок оксидов, препятствующих смачиванию припоем, механическим (шлифовальной бумагой или кругом) или химическим (травление) способом. Обезжиривание проводят в растворах щелочей или органических растворителей (ацетон, бензин, спирт, фреон и т.п.) путем протирки, погружения, распыления и УЗ способами. Удаление оксидных пленок осуществляется травлением в растворах кислот или щелочей. Состав раствора определяется видом металла, толщиной оксидной плёнки и скоростью травления. После травления детали тщательно промывают с применением нейтрализующих растворов. Активация соединяемых металлов и припоев - чтобы удалить образующуюся в процессе пайки оксидную пленку и защитить поверхность от дальнейшего окисления применяют флюсы, газовые среды, самофлюсующийся припой или способы физико-механического воздействия (вибрации, УЗ колебания и т.д.).

Пайка с флюсами наиболее распространена и общедоступна. Взаимодействие флюса и оксидной пленки приводит к растворению во флюсе соединения и перевода его в шлак. Недостатком является то, что флюсовые остатки взаимодействия образуют в паяном соединении шлаковые включения, что снижает прочность и коррозийную стойкость, нарушает герметичность соединения. Поэтому используют безфлюсовую пайку, которая осуществляется в специальных газовых средах или вакууме. Газовая среда (азот, аргон, гелий, криптон) защищает от окисления и образования оксидной плёнки, однако газовая среда при взаимодействии с припоем и металлами образует гидриды, карбиды и нитриды. При пайке в вакууме наблюдается дегазация шва, что приводит к пористости. Для удаления оксидной плёнки применяют самофлюсующиеся припои. Они содержат компоненты, которые реагируют с оксидной плёнкой металла и припоя, образуя легкоплавкие шлаки, защищающие поверхность металла от окисления. После расплавления припоя и достижения уровня энергии активации,

происходит взаимодействие припоя и металла, в процессе которого происходит смачивание поверхности припоем. От этого зависит прочность, коррозионная стойкость и другие свойства паянного соединения. После удаления источника тепловой энергии наступает стадия кристаллизации металлической прослойки, от которой зависит качество паянного соединения. Выбор материалов для монтажной пайки: флюсы предохраняют поверхность металла и припоя от окисления, растворяют и удаляют пленки оксидов, улучшают смачиваемость припоя. Выбор флюса производят исходя из требуемой химической активности, которая должна быть наибольшей в интервале температур при пайке.

По своему составу флюсы разделяют на две группы.

1) Смолосодержащие - на основе канифоли или полиэфирных флюсующих смол. Они обладают универсальностью, не снижают электрическое сопротивление подложек ПП, не вызывают коррозии соединяемых металлов. Однако обладают слабой электрической активностью и предназначены для пайки легкопаяемых металлов. Канифольные флюсы, активированные 2-3,5 % органических кислот обладают повышенной активностью и применяются для групповой пайки, но требуют тщательной отмывки флюса.

2) Коррозионные активные флюсы, не содержащие смол. Для повышения активности флюсов в их состав вводят активирующие добавки: анилин, гидразин, триэталомин. Применяют в процессе лужения и восстановления паяемости монтажных элементов после хранения в цехе, складе.

Для пайки монтажных соединений ЭВА применяют низко и средне-температурные припои (Тпл 450°С), основными компонентами являются олово и свинец. Механическая прочность припоев повышается с увеличением содержания олова, но при этом увеличивается его стоимость, так как свинец дешевле олова в 20 раз. Выбор марки припоя определяется назначением, и конструктивными особенностями изделия, типом металла, допустимой температурой при пайке ЭРЭ, а также технологическими требованиями (смачиваемость, малый температурный интервал кристаллизации). С появлением поверхностного монтажа разрабатываются припои в виде паяльных паст - суспензии порошка легкоплавкого припоя с флюсующей сваркой, в которую входят активатор, растворитель и др. Качество пасты определяется размерами частиц и однородностью состава. При выборе очистной жидкости учитывается растворяющая способность

, рабочая температура, влияние на элементы конструкции, токсичность и пожаростойкость. Канифольные флюсы промывают этиловым спиртом (изопропиловая спиртобензиновая смесь 1:1), трихлорэтиленом, фреоном или смеси на его основе (экологически вреден). Выбор конкретных материалов для пайки производят в соответствии с отраслевым стандартом ОСТ 4. ГО.033200.

4.3 Технологический процесс пайки ОСТ 4. ГО.054.267

Состоит из операций:

-

фиксации соединительных элементов с предварительно подготовленной к пайке поверхностей; -

нанесения дозированного количества флюса и припоя; -

нагрева деталей до заданной температуры и выдержки в заданном времени; -

охлаждение без перемещения паяемых поверхностей; -

очистке соединения; -

контроля качества.

В зависимости от типа производства пайка выполняется индивидуально с помощью паяльника и групповыми методами. При индивидуальной пайке требуемый температурный режим обеспечивается выбором паяльника - по температуре рабочего жала, степенью стабильности этой температуры. Температура рабочего жала задаётся на 30-50 °С выше температуры плавления припоя. Режимами пайки является температура, которая для широко распространённого припоя ПОС-61 составляет 280±10 °С и время пайки 1-3 секунды. Более низкую температуру имеет олово - свинец - кадмиевые припои, используются при ступенчатой пайке. Подготовка поверхностей к пайке заключается в удалении загрязнений, оксидных и жировых плёнок. Для этого применяются различные растворители, горячие щелочные растворы. Подготовленная поверхность покрывается флюсом непосредственно перед горячим лужением или пайкой. Оксидная плёнка металла и припоя растворяется или разрыхляется и всплывает на поверхность флюса. Вокруг очищенного металла образуется защитный слой флюса, препятствующий возникновению оксидных плёнок. Жидкий припой замещает флюс и взаимодействует с основным металлом. Флюсы по действию на металл делят на кислотные (активные), бескислотные, антикоррозионные и активированные. Кислотные флюсы (хлористый цинк и на его основе) при монтажной пайке не применяют. Бескислотные флюсы - канифоль и на её основе с добавлением не активных веществ - спирта, глицерина, применяются при монтажной пайке. Широко применяются флюсы ФКС и раствор с основой канифоли 10-40 % в этиловом спирте. Флюсы на основе канифоли не оказывают коррозионного действия. Для пайки твёрдыми припоями в качестве флюса используют буру или на её основе (90 % бура и 10 % борная кислота). Лужение заключается в покрытии поверхности соединения тонкой плёнкой припоя паяльником или погружение в ванну с расплавленным припоем. Один из способов дозирования припоя является применение припойных паст - смесь порошкового припоя ПОС-61 и канифоли типа ПЛ1, ПЛЗ. Пайка заключается в прогреве соединяемых элементов после нанесения припоя и сохранения их в сжатом состоянии до полного затвердевания припоя. Фиксация соединений обеспечивается скручиванием проводника, закреплением в монтажных отверстиях при помощи пинцета или инструмента. Сейчас применяется скелетная пайка. При пайке необходимо некоторое время для осуществления взаимной диффузии припоя и основного металла - зависит от состава припоя, температуры и других факторов. Затем место соединения охлаждают до комнатной температуры - обдувом, испарительным методом, теплоотводом. Форма

пайки может быть заливной - скрыты припоем, и скелетной - просматриваются контуры соединения. Очистка от остатков флюса производится промывкой, протиркой спиртобензиновыми смесями. Качество паяного соединения оценивают по внешнему виду структуры, механической прочности, и интенсивности отказов. При хорошем соединении поверхность припоя должна быть гладкой и блестящей. Холодный спай выявляется при проверке на вибропрочность. Качество паяного соединения, характеризуется переходным соединением - ЗмОм; интенсивность отказов - 10-7 - 10-8 час-1.

Групповые методы пайки применяются для монтажа ЭРЭ на ПП путём одновременного выполнения большого числа монтажных соединений. Наибольшее распространение получила пайка погружением в расплавленный припой и пайка волной припоя. При групповой пайке процесс начинается с подготовки поверхности ПП, зачистки мест пайки и обезжиривания в растворе спирта с бензином и обдувкой воздухом до полного высыхания. Защита участков ПП осуществляется маской из бумажной ленты, слоя краски нанесённой через трафарет. Следующим этапом является нанесение флюса и подогрев, который удаляет влагу и уменьшает температуру в момент нагрева платы в сушке. Процесс пайки установленных на плате элементов заключается в нанесении расплавленного припоя на обработанную флюсом поверхность. При пайке погружением плату помещают в приспособление (кассету) и погружают расплавленный припой на половину толщины платы. Затем включают вибратор, время выдержки при температуре 250 °С 4-6 секунд. Ванны с припоем оснащены терморегуляторами.

Недостатками пайки погружением являются:

Коробление плат из-за температурной деформации;

окисление припоя в ванне;

строгое поддержание уровня припоя;

Применение возможно для плат размером до 150 мм. Пайка волной припоя представляет процесс, при котором подача припоя к месту соединения осуществляется стоячей волной припоя, образуемой в ванне. В ванне находится расплавленный припой, и печатная плата проходит по гребню волны припоя, которая создаётся подачей припоя через сопла определённой формы. Постоянный контакт платы с припоем обеспечивает быструю передачу теплоты, что сокращает время пайки. При пайке волной устраняется окисление припоя и температурная деформация платы. Разновидностью пайки волной является пайка струёй припоя или каскадным методом - несколько гребней волны последовательно (трехкратное касание гребней волны). Заключительной операцией при всех методах групповой пайки является удаление маски. Для этого плату помещают на 0.8 - 0.9 толщины в ванну с горячей водой (90°С), затем обдувают горячим воздухом до полного высыхания. Удаление флюса осуществляется в ванне со смесью бензина и спирта 50:50%.

4.4 Монтажная сварка

Для выполнения микросварных соединений при монтаже применяют следующие методы сварки:

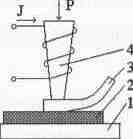

Термокомпрессионная сварка осуществляется при одновременном воздействии повышенной температуры (250-400°С) и давления 0,5-1,8 Н за время 5-20 секунд. Механизм образования термокомпрессионного соединения связан с разрушением оксидной пленки и созданием тесного контакта между соединяемыми поверхностями. При этом происходит взаимная диффузия металлов. Сварку производят с помощью пуансона различной формы клина с подогревом, двух игл, капилляра. Часто применяют защитную среду (аргон, азот и др.). Недостатками её являются высокие требования к качеству подготовки поверхностей, низкая производительность - не более 200 соединений в час. Сварка с косвенным импульсным нагревом является наиболее прогрессивной, в отличие от термокомпрессионной, тем, что инструмент нагревается только в момент сварки и выделение теплоты сосредотачивается в нижней части инструмента. Электрод - инструмент имеет V-образную форму (рисунок 3), под давлением 0,5-5 Н приводится в соприкосновение с проводником. При прохождении импульса тока торец электрода нагревается и локально нагревает проводник до более высокой температуры (400-490°С), чем при термокомпрессионной сварке. При этом проводник переходит в пластическое состояние, происходит его осадка под воздействием давления и образуется соединение.

а) б)

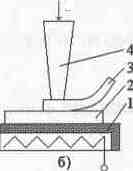

Рисунок 3 - Разновидности термокомпрессионной сварки:

1 - рабочий столик, 2 - подложка, 3 - присоединяемый провод, 4 - инструмент

Электроконтактная сварка расщеплённым электродом (рисунок 4) осуществляется за счёт нагрева при пропускании электрического тока через свариваемые проводники между изолированными друг от друга электродами. При нагреве проводников и наличии давления в местах контакта, нагретые до температуры рекристаллизации, образуют сцепление за счёт металлических связей. При этом длительность нагрева значительно меньше, чем при сварке с косвенным подогревом, и перегрев элементов сводится к минимуму.