Добавлен: 12.01.2024

Просмотров: 180

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Возможные неисправности сцепления и его привода

| Неисправность | Признак неисправности | Причина неисправности | Способ устранения |

| Сцепление «буксует» (неполное включение) | Автомобиль медленно набирает скорость или медленно теряет скорость на подъеме. В кабине ощущается специфический запах горящих накладок | Нет зазора между упорным кольцом и выжимным подшипником (отсутствует свободный ход муфты) Попадание смазки на поверхность трения Износ фрикционных накладок Поломка или потеря упругости нажимных пружин | Отрегулировать зазор 3,2…4мм (свободный ход муфты) Снять сцепление и промыть поверхности трения Заменить фрикционные накладки Заменить нажимные пружины |

| Сцепление «ведет» (неполное выключение) | Включение передач сопровождается скрежетом Резко возрастает усилие на рычаге при переключении передач | Большой зазор между упорным кольцом и выжимным подшипником Коробление ведомых дисков или разрушение и обрыв накладок Попадание воздуха в гидропривод или утечка жидкости | Зазор отрегулировать Диски заменить Жидкость долить, течь устранить, из гидросистемы воздух удалить («прокачать» систему) |

| Увеличенное усилие на педали сцепления | При нажатии на педаль сопротивление возрастает | Не попадает сжатый воздух в пневмоусилитель (пневмоусилитель не работает) Закаливание следящего поршня | Заменить клапан Заменить манжету или кольцо следящего поршня |

| Сцепление включается резко | Автомобиль трогается с места рывком | Разбухание уплотнительных манжет гидропривода | Заменить уплотнительные манжеты |

| Шум в механизме сцепления | Повышенный шум в механизме сцепления при его включении | Разрушение подшипника включения сцепления Повышенное биение упорного кольца оттяжных рычагов | Заменить подшипник Механизм выключения отрегулировать выставкой рычагов |

| Запаздывание включения сцепления | Автомобиль трогается с запаздыванием после отпускания педали | Застывание жидкости в гидросистеме Заклинивание следящего поршня Задиры в соединениях ведущих дисков | Гидросистему промыть Заменить манжету следящего поршня Устранить задир |

Сцепление не включается («пробуксовывает»)

При включении сцепления появляется запах-материала фрикционных накладок, при этом автомобиль разгоняется медленно или вообще не трогается

Запаздывание включения сцепления

Сцепление не включается («ведет»)

Усилие на педали превышает 200 Н

Шум в механизме выключения сцепления. При выключении сцепления вибрирует рычаг переключения передачи

Шум выжимного подшипника

После разборки сцеплений при дефектации деталей у них могут быть выявлены следующие дефекты:

износ шипов среднего и нажимного дисков; разрушение шипов среднего диска; износ фрикционных накладок и шлиц;

ослабление заклепок ведомого диска сцепления; обломы тройничка пневмомагистрали сцепления; разрушение втулок рычагов механизма автоматического регулирования положения среднего ведущего диска;

разрушение двуплечего рычага механизма регулирования; износ опорных поверхностей рычагов; изгиб, поломки осевых пальцев рычагов; разрушение выжимного подшипника.

Ведомые диски, показанные на рис. 78, пря ремонте разбираются на составные детали. Детали с трещинами и обломами выбраковываются. Ступицы с изношенными шлицами заменяются новыми.

После восстановления или замены отдельных деталей ведомый диск собирается. На поверхность ведомого диска с обеих сторон приклепываются фрикционные накладки. При клепке головки заклепок должны быть утоплены не менее чем на 1,5 мм по отношению к плоскости поверхности накладок.

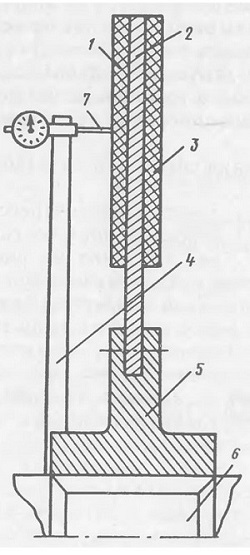

Восстановленные ведомые диски сцепления проверяются на биение рабочих поверхностей фрикционных накладок. Для этого ведомый диск устанавливается на шлицы вала индикаторного приспособления, как показано на рис. 79. Ножка индикатора упирается в рабочую поверхность накладки и диск вращается. Биение рабочих поверхностей и фрикционных накладок должно быть не более 0,8 мм, а радиальное биение периферии диска до 1,0 мм.

После сборки каждый ведомый диск балансируется. Значение момента дисбаланса должно быть не более 0,25 Н • м. Дисбаланс устраняется установкой грузиков на диске.

Картер сцепления может иметь следующие дефекты: трещины или обломы фланца картера; трещины на необработанных поверхностях; износ внутренней поверхности втулок вала вилки выключения сцепления;

коробление поверхности фланца;

срыв или износ резьбовых отверстий крепления крышек картера сцепления.

При наличии трещин, проходящих более чем через одно отверстие под болты крепления, а также при наличии трещин, захватывающих более половины периметра, картер бракуется.

Трещины и обломы устраняются электродуговой сваркой. Трещины, проходящие через поверхности, не несущие нагрузок, устраняются заделкой эпоксидными композициями.

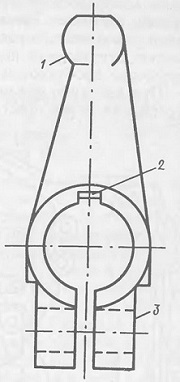

Вилка выключения сцепления, показанная на рис. 80, может иметь износ внутренних поверхностей во втулках, шпоночного паза, наружной поверхности кулачка. Вал вилки может иметь износ наружной поверхности.

Изношенные втулки вилки выключения сцепления заменяются новыми. Внутренняя поверхность втулки развертывается до размера, указанного на рабочем чертеже.

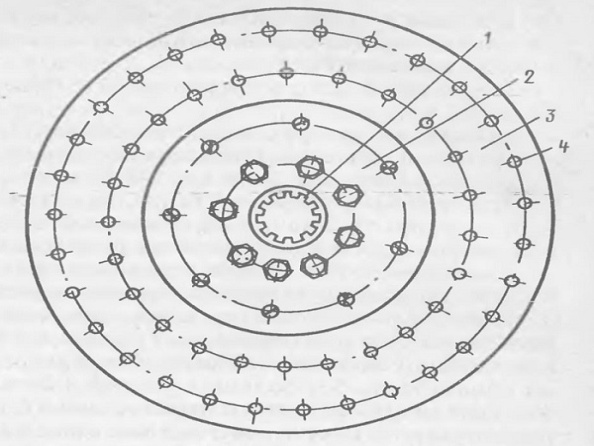

Рис. 78. Ведомый диск сцепления:

1 — шлица; 2 — ступица; 3 — фрикционная накладка; 4 — заклепка

Рис. 79. Контроль биения диска сцепления по боковым поверхностям:

1,3 — фрикционные накладки, 2 — диск; 4 — стойка индикатора; 5 — ступица; 6 — шлицованный вал для установки и контроля диска сцепления; 7 — ножка индикатора

Рис. 80. Дефекты вилки выключения сцепления:

Рис. 80. Дефекты вилки выключения сцепления:1 — износ рабочих поверхностей кулачков; 2 — износ шпоночного паза 3 — износ отверстия под болт

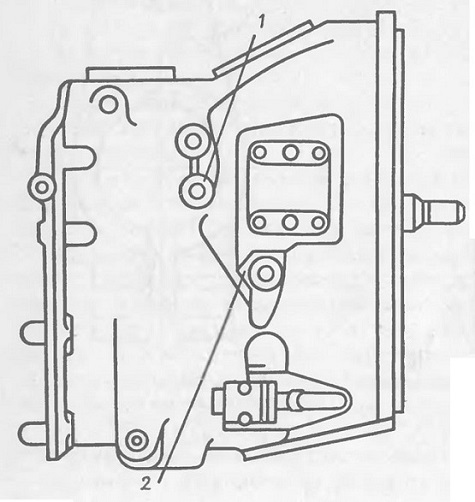

Рис. 81. Размещение пресс-масленок на картере сцепления:

Рис. 81. Размещение пресс-масленок на картере сцепления:1 — пресс-масленка выжимного подшипника; 2 — пресс-масленка опоры вала вилки выключения сцепления

Вал вилки выключения сцепления восстанавливается осталиванием с последующим шлифованием его поверхности и шлифованием шпоночного паза.

Ведущий диск сцепления может иметь следующие дефекты:

задиры на поверхностях прилегания ведомых дисков;

трещины, обломы или износ шипов дисков;

срыв резьбы под болт автоматической регулировки.

Изношенные шипы восстанавливаются наплавкой с последующей шлифовкой. Задиры на поверхности прилегания ведомых дисков устраняются шлифовкой на плоскошлифовальном станке.

Сцепление после сборки устанавливается на двигатель и проверяется его работа в выключенном и включенном положениях.

Двигатель запускается и прогревается. Нажатием на педаль сцепления проверяется отсутствие заеданий в приводе и механизме выключения сцепления. Включение и переключение передач должно происходить без больших усилий и бесшумно. Если переключение передач происходит с шумом, значит, сцепление полностью не выключается. Такую неисправность называют сцепление «ведет».

Во включенном состоянии сцепление проверяется на отсутствие пробуксовывания. Нажатием на педаль выключается сцепление и включается высшая передача. Автомобиль затормаживается стояночным тормозом. После этого плавно отпускается педаль сцепления и одновременно увеличивается подача топлива. Если при полностью отпущенной педали сцепления двигатель не глохнет, то сцепление пробуксовывает.

При заедании механизма выключения сцепления производится его смазка через пресс-масленки.

Размещение пресс-масленок на картере сцепления показано на рис. 81

Для смазывания вала вилки выключения сцепления и муфты выключения сцепления применяется «Литол-24».

Уровень жидкости в главном цилиндре проверяется щупом в компенсационной полости цилиндра: при снятом защитном чехле он должен быть на 20 мм ниже заливной горловины. Полный объем заправленной жидкости 0,28 л.

Щуп находится в комплекте инструмента водителя.

При нарушении герметичности системы гидропривода в нее попадает воздух. Удаление воздуха из системы гидропривода осуществляется прокачкой ее следующим образом:

снимается защитный колпачок клапана выпуска воздуха на пневмоусилителе;

на головку клапана надевается шланг;

свободный конец шланга опускается в сосуд с жидкостью «Нева» и отвертывается клапан на один оборот;

снимается защитный чехол и заполняется жидкостью компенсационная полость главного цилиндра;

резкими нажатиями на педаль гидропривод прокачивается до полного исчезновения пузырьков воздуха, выходящих вместе с жидкостью из шланга в сосуд;

при нажатой педали сцепления клапан завертывается, снимается шланг, на чистую головку клапана надевается защитный колпачок; уровень жидкости в компенсационной полости главного цилиндра доводится до нормального.

Для слива конденсата из пневмоусилителя необходимо отвернуть контрольную пробку в крышке силового цилиндра, слегка нажать на педаль выключения сцепления и после слива конденсата завернуть контрольную пробку.

3.2 Ремонт коробки передач

Разборка коробок передач. При разборке коробок передач необходимо обеспечить предохранение деталей и узлов от повреждений. Для этого применяют съемники и приспособления. Использовать стальные выколотки и применять ударные нагрузки при снятии подшипников запрещается.

Разборочный процесс включает в себя следующие виды работ: моечно-очистные, собственно разборочные работы, подъемно-транспортные по перемещению деталей, узлов и контрольно-сортировочные. Для наружной мойки коробок передач применяют "Лабомид-203" концентрацией 5—10 г/л, а для очистки деталей 25—30 г/л. Разборку коробок передач производят на стендах в следующей последовательности. Снимают и разбирают механизм переключения передач, кран управления делителем, опоры рычага переключения передач и редукционный клапан пневмосистемы. После снятия фланцев

карданного вала и крышек подшипников первичного, вторичного, промежуточного валов извлекают подшипники, выпрессовывают ось блока шестерен с помощью съемников и приспособления. Задний и передний подшипники вторичного вала и внутреннее кольцо переднего подшипника промежуточного вала извлекают из картера коробки передач захватами Й-801.30.100, И-801.30.200 и И-800.30.300 с помощью съемника И-801.30.000. Стакан заднего подшипника вместе с подшипником промежуточного вала снимают и устанавливают приспособлением И-801.31.000. Ось блока шестерен извлекают из картера коробки передач съемником И-801.32.000. Отдельно разбирают вторичный вал коробки передач, синхронизаторы, делитель передач.

Дефекты картера коробки передач и способы их устранения. Картер коробки передач отливают из серого чугуна СЧ 21, твердость материала НВ 170-217. Картер коробки передач может иметь следующие дефекты: трещины, износ внутренних поверхностей посадочных мест под подшипники и оси шестерен заднего хода, ослабление посадки штифта и износ или повреждение резьбы.

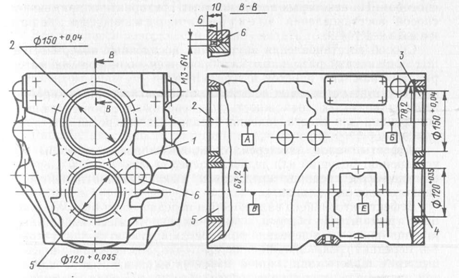

Возможные места расположения дефектов в картере коробки передач показаны на рис. 6.Трещины в картере восстанавливают сваркой. Трудность сварки стенок картера, изготовленного из серого чугуна, состоит в том, что в результате быстрого нагрева и охлаждения наплавленного металла и большой усадки чугуна при охлаждении из расплавленного состояния в деталях возникают значительные внутренние напряжения, что может привести к образованию трещин.

Рис. 6. Места расположения возможных дефектов на картере коробки передач: 1 — трещины на стенке картера; 2, 3, 4, 5 — износ отверстий под подшипники первичного, вторичного и промежуточного валов коробки передач; 6 — износ отверстия под ось блока шестерен

При восстановлении картеров применяют два способа сварки: горячая с подогревом картера и холодная без его подогрева.

При горячем способе сварки картер подогревается в специальных печах до температуры 600-650°С. Сварку ведут в ацетиле-но-кислородной среде.

Горячий способ сварки чугуна обеспечивает высокое качество сварки. Однако технология этого способа очень сложна, и поэтому он применяется сравнительно редко.

Холодный способ сварки чугуна в технологическом отношении проще, и поэтому в авторемонтном производстве он нашел широкое применение. Наиболее часто при этом применяют ручную и полуавтоматическую электродуговую сварку стальными электродами и электродами из цветных металлов и сплавов.